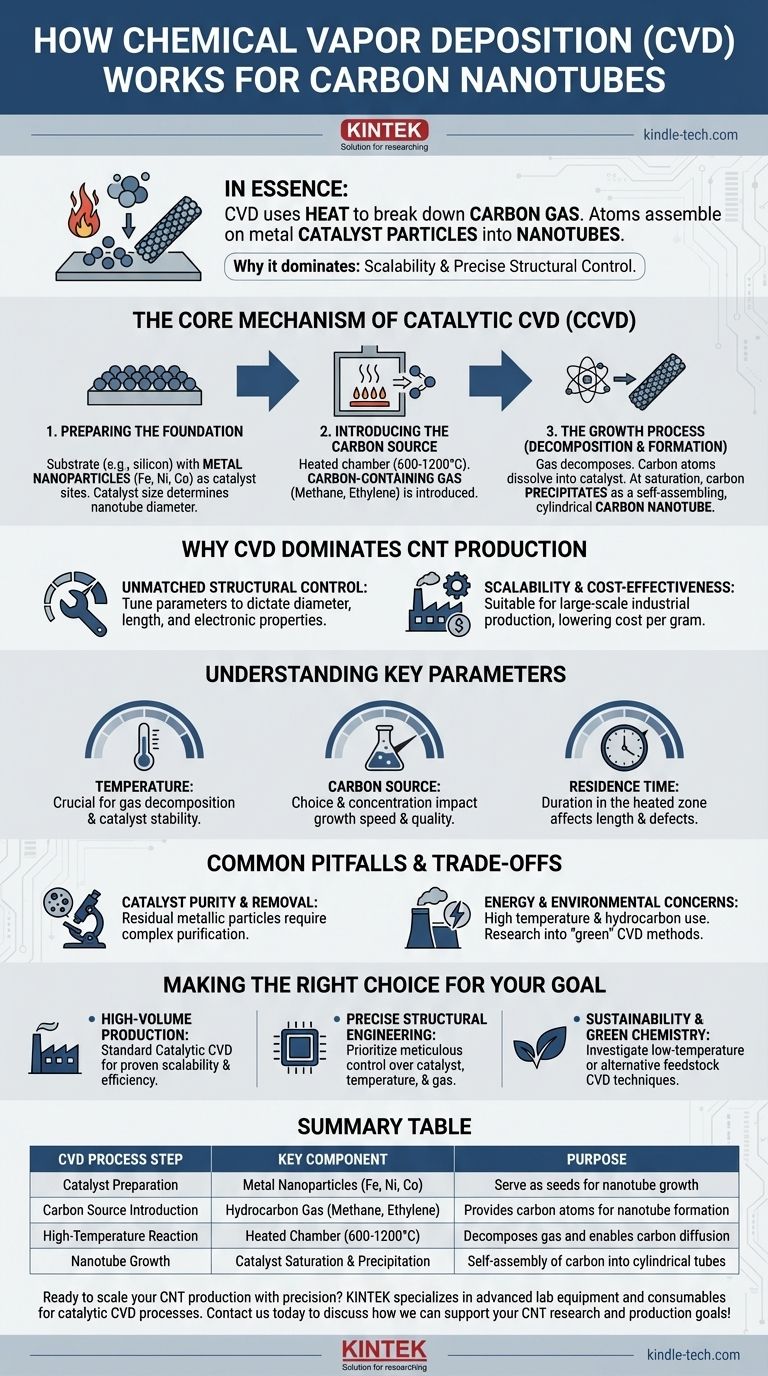

In sostanza, la deposizione chimica da vapore (CVD) per i nanotubi di carbonio funziona utilizzando il calore per scomporre un gas contenente carbonio. In una camera di reazione ad alta temperatura, questi atomi di carbonio si depositano su una superficie preparata con minuscole particelle di catalizzatore metallico. Queste particelle di catalizzatore agiscono come "semi", assemblando gli atomi di carbonio nella struttura unica e cilindrica di un nanotubo.

La ragione principale per cui la CVD domina la produzione di nanotubi di carbonio è la sua combinazione unica di scalabilità e controllo strutturale preciso. Permette la sintesi su larga scala ed economicamente vantaggiosa di nanotubi con proprietà specifiche e ingegnerizzate che altri metodi non possono facilmente raggiungere.

Il Meccanismo Principale della CVD Catalitica (CCVD)

Per capire come vengono fatti crescere i nanotubi di carbonio (CNT), dobbiamo esaminare la variante specifica utilizzata per la loro produzione: la deposizione chimica da vapore catalitica, o CCVD. Il catalizzatore non è solo un additivo; è il motore del processo di crescita.

Fase 1: Preparazione della Base (Il Catalizzatore)

Il processo inizia non con il carbonio, ma con un substrato (come silicio o quarzo) rivestito con un sottile strato di nanoparticelle metalliche.

Queste nanoparticelle, tipicamente di ferro, nichel o cobalto, fungono da siti catalitici. La dimensione di queste particelle è fondamentale, poiché influenza direttamente il diametro dei nanotubi che cresceranno da esse.

Fase 2: Introduzione della Fonte di Carbonio

Il substrato preparato viene posto all'interno di una camera di reazione e riscaldato ad alta temperatura, spesso tra 600°C e 1200°C.

Un gas contenente carbonio, come metano, etilene o acetilene, viene quindi introdotto nella camera. Questo gas è noto come materia prima o precursore di carbonio.

Fase 3: Il Processo di Crescita (Decomposizione e Formazione)

A queste alte temperature, le molecole di gas idrocarburico si rompono, o "si decompongono". Questo rilascia singoli atomi di carbonio.

Questi atomi di carbonio diffondono verso e si dissolvono nelle particelle di catalizzatore metallico. La particella di catalizzatore si satura rapidamente di carbonio.

Per ritornare a uno stato stabile, il catalizzatore "precipita" il carbonio in eccesso. A causa della specifica interazione cristallina tra il carbonio e il catalizzatore metallico, gli atomi di carbonio emergono in un reticolo cilindrico auto-assemblante, formando la struttura a tubo cavo di un nanotubo di carbonio.

Perché la CVD Domina la Produzione di CNT

Mentre metodi più antichi come l'ablazione laser e la scarica ad arco possono produrre CNT di alta qualità, sono difficili da scalare. La CVD è diventata lo standard commerciale per ragioni chiare e pratiche.

Controllo Strutturale Ineguagliabile

Il più grande vantaggio della CVD è la controllabilità. Regolando attentamente i parametri del processo, gli operatori possono dettare le proprietà finali dei nanotubi.

Questo include il controllo del loro diametro (modificando la dimensione delle particelle di catalizzatore), della lunghezza (regolando il tempo di crescita) e persino delle loro proprietà elettroniche (chiralità).

Scalabilità ed Efficienza Economica

A differenza delle condizioni estreme richieste per l'ablazione laser o la scarica ad arco, la CVD opera a temperature e pressioni più gestibili.

Questo rende il processo molto più adatto per la produzione industriale continua e su larga scala, riducendo significativamente il costo per grammo di nanotubi e consentendone l'uso in prodotti commerciali.

Comprendere i Parametri Chiave

Il successo di qualsiasi processo CVD per i CNT dipende dalla gestione precisa di tre parametri operativi critici.

Il Ruolo della Temperatura

La temperatura è probabilmente la variabile più importante. Deve essere sufficientemente alta per decomporre il gas sorgente di carbonio, ma non così alta da danneggiare il catalizzatore o produrre sottoprodotti indesiderati di carbonio amorfo.

L'Impatto della Fonte di Carbonio

La scelta e la concentrazione del gas di carbonio sono cruciali. Gas diversi si decompongono a velocità e temperature diverse, il che influisce direttamente sulla velocità di crescita e sulla qualità strutturale dei nanotubi.

L'Importanza del Tempo di Residenza

Il tempo di residenza si riferisce a quanto tempo il gas di carbonio rimane all'interno della zona di reazione riscaldata. Un tempo di residenza più lungo può portare a nanotubi più lunghi, ma troppo lungo può anche aumentare la formazione di difetti e impurità.

Svantaggi Comuni e Compromessi

Nonostante i suoi vantaggi, il processo CVD non è privo di sfide che richiedono un'attenta gestione.

Purezza e Rimozione del Catalizzatore

Un problema comune è che le particelle di catalizzatore residuo possono rimanere incorporate o attaccate ai nanotubi dopo la crescita.

Questa contaminazione può influenzare negativamente le proprietà del materiale e spesso richiede un processo di purificazione complesso e a più fasi per rimuovere le impurità metalliche.

Preoccupazioni Energetiche e Ambientali

Le alte temperature richieste per la CVD la rendono un processo ad alta intensità energetica. Questo consumo di energia, insieme all'uso di gas idrocarburici, contribuisce al suo impatto ambientale.

La ricerca attuale è fortemente focalizzata sullo sviluppo di metodi CVD "verdi", utilizzando temperature più basse o materie prime alternative come la CO2 catturata e il metano pirolizzato per ridurre l'ecotossicità.

Fare la Scelta Giusta per il Tuo Obiettivo

Comprendere i fondamenti del processo CVD ti consente di allineare la tua strategia di produzione con il tuo obiettivo finale.

- Se il tuo obiettivo principale è la produzione ad alto volume ed economicamente vantaggiosa: La CVD catalitica standard è la scelta industriale definitiva grazie alla sua comprovata scalabilità ed efficienza.

- Se il tuo obiettivo principale è l'ingegneria strutturale precisa per l'elettronica: Devi dare priorità a un controllo meticoloso sulla dimensione delle particelle di catalizzatore, sulla temperatura e sul flusso di gas per ottenere le proprietà desiderate dei nanotubi.

- Se il tuo obiettivo principale è la sostenibilità e la chimica verde: Indaga le tecniche CVD a bassa temperatura emergenti o quelle che utilizzano rifiuti o materie prime di carbonio catturate per minimizzare l'impatto ambientale.

Padroneggiare l'interazione tra catalizzatore, carbonio e calore è la chiave per sbloccare il pieno potenziale dei nanotubi di carbonio per la prossima generazione di materiali avanzati.

Tabella riassuntiva:

| Fase del Processo CVD | Componente Chiave | Scopo |

|---|---|---|

| Preparazione del Catalizzatore | Nanoparticelle Metalliche (Fe, Ni, Co) | Servono come semi per la crescita dei nanotubi |

| Introduzione della Fonte di Carbonio | Gas Idrocarburico (Metano, Etilene) | Fornisce atomi di carbonio per la formazione dei nanotubi |

| Reazione ad Alta Temperatura | Camera Riscaldata (600-1200°C) | Decompone il gas e consente la diffusione del carbonio |

| Crescita dei Nanotubi | Saturazione e Precipitazione del Catalizzatore | Auto-assemblaggio del carbonio in tubi cilindrici |

Pronto a scalare la tua produzione di nanotubi di carbonio con precisione? KINTEK è specializzata in attrezzature da laboratorio avanzate e materiali di consumo per processi CVD catalitici. Che tu sia concentrato sulla sintesi ad alto volume, sul controllo strutturale preciso o su metodi di chimica verde sostenibile, la nostra esperienza e le nostre soluzioni sono pensate per soddisfare le sfide uniche del tuo laboratorio. Contattaci oggi per discutere come possiamo supportare i tuoi obiettivi di ricerca e produzione di CNT!

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

Domande frequenti

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione

- Qual è la differenza tra PECVD e CVD? Sblocca il giusto metodo di deposizione di film sottili

- Quali sono i diversi tipi di film sottili? Una guida ai rivestimenti ottici, elettrici e funzionali

- Quali sono le fasi del processo CVD? Una guida alla deposizione di film sottili di precisione

- Qual è il processo di deposizione di vapore sotto vuoto? Padroneggiare i rivestimenti sottili CVD e PVD