In sostanza, un evaporatore rotante, o rotavapor, rimuove un solvente abbassandone il punto di ebollizione. Lo fa riducendo la pressione all'interno del sistema con una pompa a vuoto. Ciò consente al solvente di bollire a una temperatura molto più bassa e delicata, proteggendo il composto target dai danni da calore, mentre la rotazione aumenta la superficie per una rapida evaporazione.

La vera funzione di un rotavapor non è solo quella di riscaldare un solvente, ma di manipolare la fisica dell'ebollizione. Riducendo contemporaneamente la pressione e aumentando la superficie, consente un'evaporazione rapida e controllata a temperature ben al di sotto del normale punto di ebollizione del solvente.

La scienza dietro l'evaporazione efficiente

Per capire come funziona un rotavapor, devi prima capire perché la semplice evaporazione di un solvente su una piastra riscaldante è spesso una scelta sbagliata per le purificazioni chimiche.

Il problema: calore e urti

Il riscaldamento diretto di una soluzione fino al suo punto di ebollizione atmosferico può distruggere i composti sensibili al calore. Un'alta temperatura fornisce energia sufficiente per rompere i legami chimici, rovinando il prodotto che si sta cercando di isolare.

Inoltre, un riscaldamento aggressivo può causare il bumping (urto), dove la soluzione si surriscalda ed erutta violentemente. Ciò porta alla perdita del campione e alla contaminazione.

La soluzione: la relazione pressione-temperatura

Il punto di ebollizione di un liquido è la temperatura alla quale la sua tensione di vapore è uguale alla pressione atmosferica circostante. Abbassando la pressione circostante, si abbassa la temperatura necessaria affinché il liquido bolla.

Questo è lo stesso motivo per cui l'acqua bolle a una temperatura più bassa ad alta quota. Un rotavapor sfrutta questo principio fondamentale creando un ambiente a bassa pressione con una pompa a vuoto.

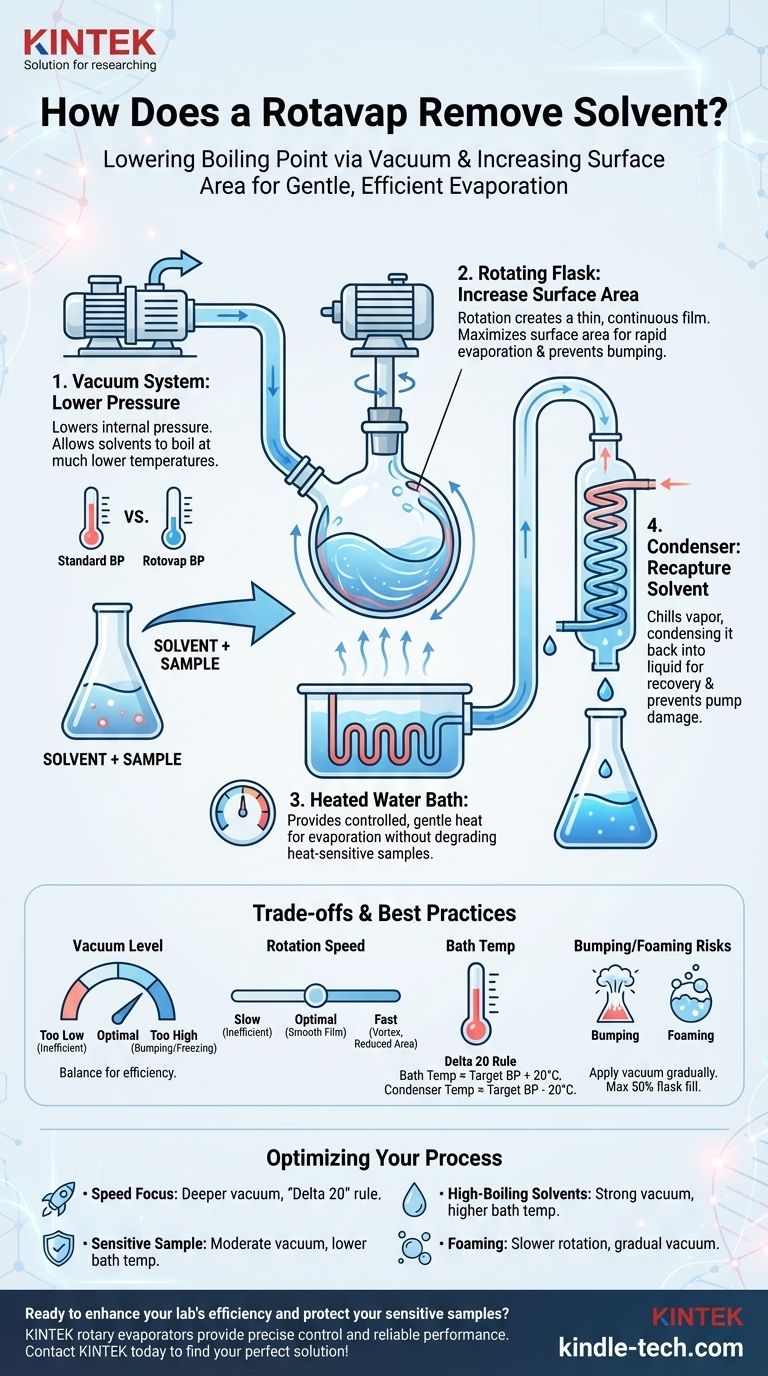

I quattro componenti chiave di un evaporatore rotante

Un rotavapor è un sistema di quattro parti interconnesse, ognuna delle quali svolge un ruolo critico nel controllo del processo di evaporazione.

Il sistema a vuoto: abbassamento del punto di ebollizione

La pompa a vuoto è il cuore dell'operazione. Il suo compito è rimuovere l'aria dal sistema, abbassando drasticamente la pressione interna.

Questa riduzione della pressione è ciò che consente a solventi come l'acetato di etile (punto di ebollizione normale: 77°C) di evaporare in modo efficiente a una temperatura delicata del bagno di 40°C o anche inferiore.

Il pallone rotante: aumento della superficie e prevenzione degli urti

Il motore ruota il pallone contenente la soluzione. Questa rotazione distribuisce il liquido in un film sottile e continuo sulla parete interna del pallone.

Questa azione aumenta drasticamente la superficie disponibile per l'evaporazione, rendendo il processo significativamente più veloce rispetto al riscaldamento di una pozza statica di liquido. L'agitazione costante garantisce anche un riscaldamento uniforme e previene gli urti che affliggono la distillazione semplice.

Il bagno d'acqua: fornitura di calore delicato e controllato

L'evaporazione è un processo endotermico; richiede un apporto di energia (il calore latente di vaporizzazione) per avvenire. Il bagno d'acqua riscaldato fornisce questa energia in modo delicato, stabile e controllato.

Poiché il vuoto ha già abbassato il punto di ebollizione del solvente, la temperatura del bagno può essere mantenuta bassa, fornendo energia sufficiente per l'evaporazione senza degradare il campione.

Il condensatore: recupero del solvente

Mentre il solvente evapora nel pallone rotante, il vapore sale nel condensatore. Questo pezzo di vetreria contiene una serpentina fredda, tipicamente raffreddata con acqua circolante o refrigerante.

Quando il vapore caldo del solvente colpisce la superficie fredda, si condensa nuovamente in un liquido. Questo liquido quindi drena in un pallone di raccolta, impedendo ai vapori di solvente di entrare nella pompa a vuoto e consentendo un corretto smaltimento o riciclo dei rifiuti.

Comprendere i compromessi e le migliori pratiche

L'uso efficace del rotavapor è un atto di equilibrio. Semplicemente impostare tutti i quadranti al massimo è inefficiente e può essere controproducente.

Impostazione del giusto livello di vuoto

Un vuoto più profondo consente temperature del bagno più basse, ma un vuoto eccessivo può essere problematico. Può causare urti violenti o, per alcuni solventi, abbassare il punto di ebollizione così tanto che il liquido congela nel pallone, interrompendo completamente l'evaporazione.

Controllo della velocità di rotazione

L'obiettivo è creare un film liscio e uniforme all'interno del pallone. Una velocità di rotazione troppo lenta è inefficiente. Una velocità troppo elevata può far sì che il liquido salga lungo le pareti del pallone in un vortice, il che in realtà riduce la superficie effettiva.

Gestione della temperatura del bagno

Una linea guida comune è la regola "Delta 20". La temperatura del bagno dovrebbe essere circa 20°C più calda del punto di ebollizione target del solvente al vuoto impostato. Allo stesso modo, il refrigerante del condensatore dovrebbe essere almeno 20°C più freddo di quella temperatura target per garantire una condensazione efficiente.

Il rischio di urti e schiuma

Gli urti si verificano quando il vuoto viene applicato troppo rapidamente. La formazione di schiuma è comune con alcuni campioni o solventi. Per prevenirli, applicare sempre il vuoto gradualmente e considerare l'uso di una velocità di rotazione inferiore se il campione inizia a schiumare. Non riempire mai il pallone di evaporazione per più di metà.

Ottimizzazione del processo del rotavapor

Il tuo obiettivo specifico determina come bilanciare le variabili di vuoto, temperatura e rotazione.

- Se il tuo obiettivo principale è la velocità: usa un vuoto più profondo per abbassare significativamente il punto di ebollizione del solvente e una temperatura del bagno che segua la regola "Delta 20".

- Se il tuo obiettivo principale è proteggere un composto altamente sensibile al calore: usa un vuoto moderato e una temperatura del bagno corrispondentemente bassa, accettando che il processo richiederà più tempo.

- Se stai lavorando con solventi ad alto punto di ebollizione (come acqua, DMF o DMSO): avrai bisogno di una pompa a vuoto più potente e di una temperatura del bagno più elevata per ottenere un'evaporazione efficiente.

- Se il tuo solvente sta schiumando: riduci la velocità di rotazione, applica il vuoto più lentamente e assicurati che il tuo pallone non sia più che mezzo pieno.

Padroneggiare questi principi trasforma il rotavapor da una semplice macchina in uno strumento di precisione per la separazione chimica.

Tabella riassuntiva:

| Componente | Funzione chiave | Beneficio |

|---|---|---|

| Sistema a vuoto | Abbassa la pressione per ridurre il punto di ebollizione | Protegge i composti sensibili al calore |

| Pallone rotante | Distribuisce il liquido in un film sottile | Aumenta la superficie, previene gli urti |

| Bagno d'acqua riscaldato | Fornisce calore delicato e controllato | Consente un'evaporazione efficiente a basse temperature |

| Condensatore | Raffredda e recupera il vapore del solvente | Consente il recupero del solvente e previene danni alla pompa |

Pronto a migliorare l'efficienza del tuo laboratorio e a proteggere i tuoi campioni sensibili? Un evaporatore rotante KINTEK offre il controllo preciso e le prestazioni affidabili di cui hai bisogno per una rimozione delicata e rapida del solvente. I nostri rotavapor sono progettati per laboratori che richiedono qualità e riproducibilità. Contatta KINTEK oggi per trovare l'evaporatore rotante perfetto per la tua applicazione specifica e i tuoi sistemi di solventi!

Guida Visiva

Prodotti correlati

- Pompa per vuoto ad acqua circolante per uso di laboratorio e industriale

- Pompa per vuoto a membrana oil-free per uso di laboratorio e industriale

- Pressa Idraulica Automatica Riscaldata Divisa da 30T 40T con Piastre Riscaldate per Pressa a Caldo da Laboratorio

- Pressa termica idraulica elettrica riscaldata a vuoto per laboratorio

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

Domande frequenti

- Qual è lo scopo della camera di compressione in una pompa per vuoto? Il cuore della generazione del vuoto

- Qual è l'importanza di una pompa per vuoto per le interfacce ibride di tipo Schottky? Raggiungere purezza e legame a livello atomico

- Quali tipi di gas può gestire una pompa per vuoto a circolazione d'acqua? Gestione sicura di gas infiammabili, condensabili e sporchi

- Cosa determina il grado di vuoto raggiungibile da una pompa per vuoto a circolazione d'acqua? Svela la fisica dei suoi limiti

- Come viene utilizzata una pompa per vuoto ad acqua circolante per i residui della produzione di idrogeno? Ottimizza la tua separazione solido-liquido