In sostanza, un forno rotante è un enorme forno industriale a rotazione lenta progettato per la lavorazione continua dei materiali. È costituito da un lungo cilindro cavo inclinato con un leggero angolo. Mentre il cilindro gira, la materia prima introdotta dall'estremità superiore cade e si mescola mentre si sposta gradualmente verso l'estremità inferiore, assicurando che ogni particella sia esposta uniformemente alle temperature estremamente elevate generate al suo interno.

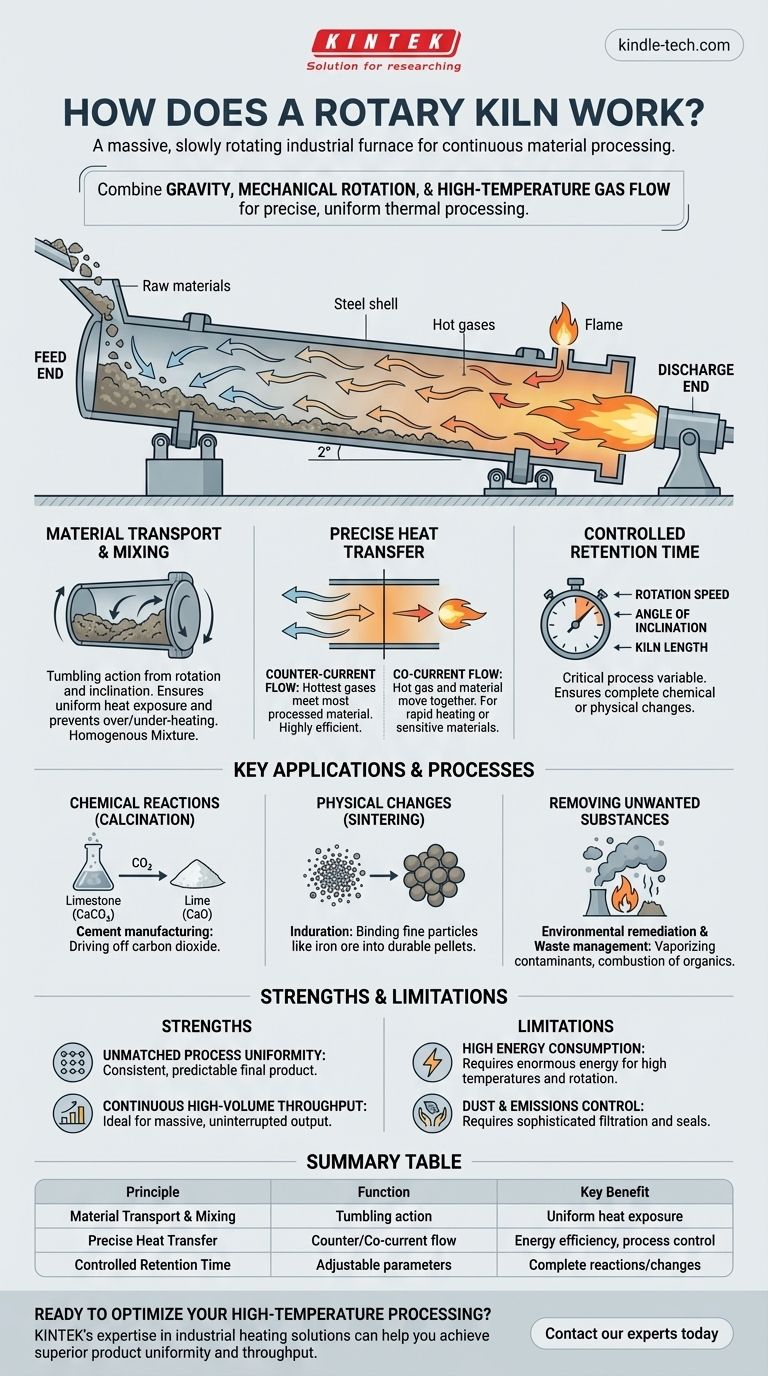

Il principio fondamentale di un forno rotante è la sua capacità di combinare tre forze semplici: gravità, rotazione meccanica e flusso di gas ad alta temperatura, per ottenere una lavorazione termica precisa, uniforme e continua di materiali solidi su scala industriale.

I principi fondamentali del funzionamento

L'efficacia di un forno rotante deriva dalla sapiente interazione di alcuni principi fisici chiave. Comprendere questi principi è fondamentale per capire perché è una pietra angolare dell'industria pesante.

H3: Trasporto e miscelazione del materiale

L'intero sistema è costruito attorno al movimento controllato. Il forno è montato con una leggera inclinazione, tipicamente da 1 a 4 gradi rispetto all'orizzontale.

Questa inclinazione assicura che la gravità tiri costantemente il materiale dall'estremità di alimentazione verso l'estremità di scarico.

Allo stesso tempo, la lenta rotazione del cilindro solleva continuamente il materiale lungo il lato prima che ricada. Questa azione di caduta è la chiave per garantire una miscela omogenea e impedire che una parte del materiale venga surriscaldata o non riscaldata a sufficienza.

H3: Trasferimento di calore preciso

Il calore viene applicato tramite gas caldi che fluiscono attraverso la lunghezza del forno. Ciò può essere ottenuto in due modi principali.

Il flusso controcorrente è il più comune, in cui i gas caldi vengono introdotti dall'estremità inferiore di scarico e scorrono contro il materiale in discesa. Questo è altamente efficiente, poiché i gas più caldi incontrano il materiale più lavorato e i gas più freddi preriscaldano la materia prima in ingresso.

Il flusso in co-corrente prevede che il gas caldo e il materiale si muovano nella stessa direzione. Questo viene utilizzato per processi specifici in cui è richiesto un rapido riscaldamento o il materiale è sensibile alle alte temperature iniziali.

Il calore stesso è spesso generato da un grande bruciatore o fiamma situato all'interno del forno all'estremità di scarico.

H3: Tempo di permanenza controllato

La quantità di tempo che il materiale trascorre all'interno del forno, nota come tempo di permanenza, è una variabile di processo critica.

Questo è controllato con precisione regolando tre fattori: la velocità di rotazione, l'angolo di inclinazione e la lunghezza del forno. Una rotazione più lenta o un angolo meno ripido aumentano il tempo in cui il materiale è esposto al calore, assicurando che una reazione chimica o un cambiamento fisico desiderato sia completato.

Applicazioni e processi chiave

I forni rotanti non sono solo forni; sono reattori chimici. Il loro design è ottimizzato per facilitare trasformazioni specifiche nel materiale lavorato.

H3: Induzione di reazioni chimiche (calcinazione)

L'applicazione più nota è nella produzione di cemento, dove un forno viene utilizzato per la calcinazione.

In questo processo, il calcare (carbonato di calcio) viene riscaldato per eliminare l'anidride carbonica, producendo calce (ossido di calcio), un ingrediente primario del cemento. La capacità del forno di mantenere un profilo di temperatura specifico è essenziale per questa reazione.

H3: Induzione di cambiamenti fisici (sinterizzazione)

I forni sono utilizzati per la sinterizzazione o indurimento, un processo che modifica la struttura fisica di un materiale senza fonderlo.

Le particelle fini, come la polvere di minerale di ferro, vengono riscaldate fino a quando le loro superfici iniziano a fondersi. Questo le lega insieme in pellet resistenti e durevoli che sono più facili da maneggiare e lavorare in un altoforno.

H3: Rimozione di sostanze indesiderate

Nelle applicazioni ambientali, i forni eccellono nel risanamento. La desorbimento termico utilizza il calore per vaporizzare e rimuovere contaminanti come olio o mercurio dal suolo.

Per la gestione dei rifiuti, i forni funzionano come inceneritori altamente efficienti per la combustione di materiali organici, garantendo una distruzione completa e controllata.

Comprensione dei compromessi

Sebbene incredibilmente potenti, i forni rotanti sono strumenti specializzati con vantaggi e limitazioni intrinseci.

H3: Forza: uniformità del processo senza pari

L'azione costante di caduta e miscelazione è il più grande vantaggio di un forno. Garantisce che ogni particella riceva un'esposizione al calore quasi identica, risultando in un prodotto finale altamente coerente e prevedibile che è difficile da ottenere nei forni statici.

H3: Forza: produttività continua ad alto volume

A differenza di un forno a lotti che deve essere caricato e scaricato, un forno rotante opera continuamente. Ciò lo rende la soluzione ideale per le industrie che richiedono una produzione massiccia e ininterrotta, come la lavorazione del cemento e dei minerali.

H3: Limitazione: elevato consumo energetico

Riscaldare un enorme cilindro d'acciaio a oltre 1.400°C (2.550°F) e mantenerlo in rotazione richiede un'enorme quantità di energia. Ciò li rende costosi da gestire e un fattore significativo nell'impronta energetica complessiva di un impianto.

H3: Limitazione: controllo di polvere ed emissioni

La combinazione di materiale che cade e flusso di gas ad alta velocità crea inevitabilmente polvere. I moderni sistemi di forni rotanti richiedono guarnizioni sofisticate, filtri e altre apparecchiature di controllo dell'inquinamento atmosferico per operare in sicurezza e soddisfare le normative ambientali.

Fare la scelta giusta per il tuo obiettivo

La decisione di utilizzare un forno rotante è guidata dai requisiti specifici del processo termico.

- Se la tua attenzione principale è la produzione ad alto volume di un prodotto uniforme come cemento o calce: Il funzionamento continuo e la miscelazione superiore di un forno rotante sono ineguagliabili.

- Se la tua attenzione principale è guidare una specifica reazione chimica a una temperatura precisa: La capacità di un forno di mantenere un profilo di temperatura e un tempo di permanenza controllati è essenziale per il successo.

- Se la tua attenzione principale è agglomerare polveri fini in pellet resistenti: L'azione di caduta è ideale per i processi di sinterizzazione e indurimento richiesti nell'estrazione mineraria e nella metallurgia.

In definitiva, un forno rotante è una soluzione ingegneristica per applicare calore preciso e uniforme a materiali solidi su un'immensa scala industriale.

Tabella riassuntiva:

| Principio | Funzione | Vantaggio chiave |

|---|---|---|

| Trasporto e miscelazione del materiale | Azione di caduta dovuta a rotazione e inclinazione | Garantisce un'esposizione al calore uniforme per un prodotto coerente |

| Trasferimento di calore preciso | Flusso di gas caldo controcorrente o in co-corrente | Ottimizza l'efficienza energetica e il controllo del processo |

| Tempo di permanenza controllato | Regolato tramite velocità di rotazione, angolo e lunghezza del forno | Garantisce il completamento di reazioni chimiche o cambiamenti fisici |

Pronto a ottimizzare la tua lavorazione ad alta temperatura?

Che il tuo obiettivo sia la calcinazione, la sinterizzazione o il desorbimento termico, l'esperienza di KINTEK nelle soluzioni di riscaldamento industriale può aiutarti a ottenere una qualità del prodotto e una produttività superiori. Il nostro team è specializzato nell'abbinare l'attrezzatura giusta alle tue specifiche esigenze di materiale e produzione.

Contatta i nostri esperti oggi stesso per discutere come possiamo supportare le tue esigenze di laboratorio o di processo industriale.

Guida Visiva

Prodotti correlati

- Impianto di pirolisi a forno rotante elettrico Macchina Calcinatore Piccolo Forno Rotante Forno Rotante

- Fornace a Pirolisi Continua Elettrica Rotante per Lavorazione Piccola Scala

- Fornace Rotante Elettrica per la Rigenerazione del Carbone Attivo

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace a Pirolisi per Biomassa Rotante Elettrica Piccola Fornace Rotante

Domande frequenti

- Quali sono le zone del forno rotativo nella produzione di cemento? Padroneggiare il processo principale per un clinker di alta qualità

- Qual è il principio del forno rotante? Padroneggiare la lavorazione termica continua

- Quale biomassa viene utilizzata nella pirolisi? Selezione della materia prima ottimale per i tuoi obiettivi

- Quali sono i diversi tipi di reattori nella pirolisi della plastica? Scegli il sistema giusto per i tuoi rifiuti

- Qual è la differenza tra calcinazione e torrefazione? Una guida alla lavorazione ad alta temperatura