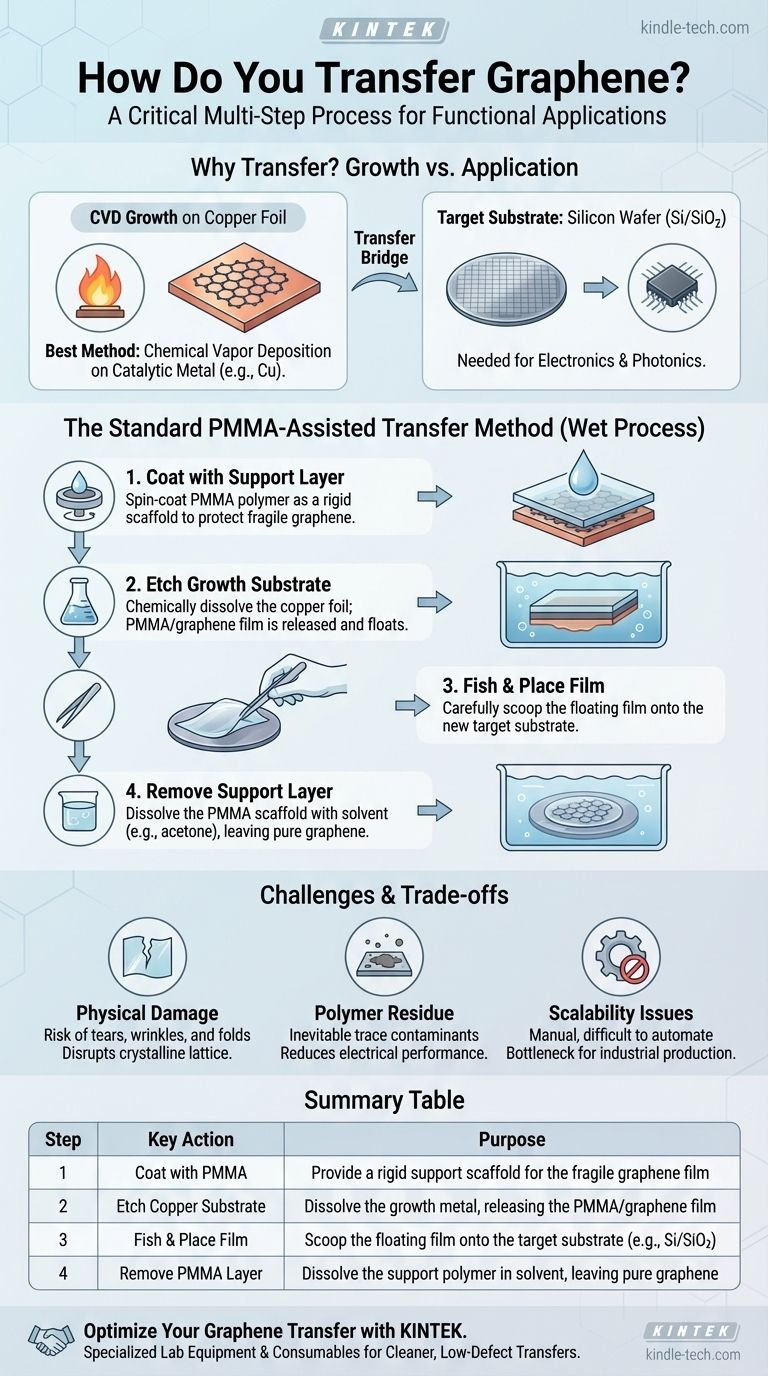

Il trasferimento del grafene è una procedura critica e a più fasi che colma il divario tra sintesi e applicazione. Il metodo più comune prevede l'uso di un polimero, tipicamente il poli(metilmetacrilato) o PMMA, come impalcatura di supporto temporanea. Questo strato polimerico consente di sollevare in sicurezza il fragile foglio di grafene, spesso un solo atomo, dal suo substrato di crescita e di spostarlo su un nuovo substrato funzionale.

La sfida principale del trasferimento del grafene è spostare una pellicola microscopica e fragile senza introdurre difetti come strappi o pieghe. La soluzione standard è un processo di "trasferimento a umido" che utilizza uno strato polimerico sacrificale per il supporto meccanico mentre il metallo di crescita originale viene rimosso chimicamente.

Perché è necessario il trasferimento del grafene?

La necessità di un processo di trasferimento deriva dal modo in cui viene prodotto il grafene di alta qualità. Il metodo detta la necessità di spostare il materiale su una superficie utile.

Il problema della crescita rispetto all'applicazione

Il metodo migliore per creare fogli di grafene grandi e di alta qualità è la Deposizione Chimica da Vapore (CVD). Questo processo fa crescere il grafene su una lamina metallica catalitica, più comunemente rame.

Sebbene il rame sia un eccellente substrato per la crescita, non è il substrato necessario per la maggior parte delle applicazioni elettroniche o fotoniche. Per costruire un transistor, ad esempio, il grafene deve essere posizionato su un substrato isolante come un wafer di silicio con uno strato di biossido di silicio (Si/SiO₂).

Il ruolo del substrato di crescita

Durante la CVD, i gas idrocarburici si decompongono ad alte temperature e gli atomi di carbonio si dispongono nella struttura esagonale del grafene sulla superficie del catalizzatore metallico. Il risultato è una pellicola di grafene continua che copre la lamina. Il processo di trasferimento è l'unico modo per isolare quella pellicola e posizionarla su un materiale tecnologicamente rilevante.

Il metodo standard di trasferimento assistito da PMMA

Questo processo chimico a umido è il cavallo di battaglia dei laboratori di ricerca sul grafene in tutto il mondo. Può essere suddiviso in quattro passaggi essenziali.

Fase 1: Rivestimento con uno strato di supporto

Innanzitutto, un sottile strato di un polimero di supporto, quasi sempre PMMA, viene applicato per spin coating sopra il grafene che si trova sulla sua lamina di crescita in rame. Questo strato di PMMA agisce come una "maniglia" o impalcatura rigida che protegge il fragile grafene durante i passaggi successivi.

Fase 2: Incisione del substrato di crescita

Lo stack PMMA/grafene/rame viene quindi posto in un bagno chimico, o mordente, che dissolve selettivamente la lamina di rame senza danneggiare il grafene o il PMMA. Man mano che il rame viene rimosso, la pellicola trasparente di PMMA/grafene viene rilasciata e lasciata galleggiare sulla superficie del liquido.

Fase 3: "Pesca" e posizionamento della pellicola

La pellicola galleggiante viene accuratamente "pescata" dal mordente, tipicamente immergendo il substrato target (ad esempio, un wafer di silicio) nel bagno e raccogliendo la pellicola. La pellicola aderisce al nuovo substrato, e viene quindi accuratamente asciugata.

Fase 4: Rimozione dello strato di supporto

Infine, l'intero campione viene immerso in un solvente, come l'acetone, che dissolve lo strato di supporto in PMMA. Questo risciacquo finale lascia solo il foglio di grafene puro, a strato singolo, sul substrato target, pronto per la fabbricazione del dispositivo.

Comprendere i compromessi e le sfide

Sebbene standardizzato, il trasferimento a umido PMMA non è un processo perfetto. Comprendere i suoi limiti è fondamentale per interpretare i risultati e risolvere i problemi.

Rischio di danni fisici

Il processo è meccanicamente intensivo. Anche con il supporto in PMMA, la pellicola può essere soggetta a strappi, pieghe e ripiegamenti. Questi difetti strutturali interrompono il perfetto reticolo cristallino del grafene e possono degradare gravemente le sue proprietà elettriche e meccaniche.

Inevitabile residuo di polimero

Rimuovere il 100% dello strato di supporto in PMMA è praticamente impossibile. Tracce di residui polimerici rimangono inevitabilmente sulla superficie del grafene. Questo residuo agisce come un contaminante, disperdendo i portatori di carica e riducendo le prestazioni del materiale nei dispositivi elettronici.

Sfide di scalabilità

Il metodo standard di trasferimento a umido è in gran parte manuale e difficile da automatizzare. Ciò rappresenta un significativo collo di bottiglia per la produzione su scala industriale di dispositivi basati sul grafene, che richiederebbe la lavorazione di migliaia di wafer di grandi dimensioni con alta resa e uniformità.

Fare la scelta giusta per il tuo obiettivo

La sensibilità della tua applicazione a difetti e contaminazione determinerà come affrontare il processo di trasferimento.

- Se il tuo obiettivo principale è la ricerca e la prototipazione su scala di laboratorio: Il metodo standard di trasferimento a umido PMMA è la pratica industriale consolidata ed è perfettamente adatto per la creazione di dispositivi funzionali.

- Se il tuo obiettivo principale è l'elettronica ad alte prestazioni: Presta un'attenzione meticolosa ai passaggi di pulizia e ricottura dopo il trasferimento per minimizzare i residui di polimero, poiché questo è un fattore primario che limita le prestazioni del dispositivo.

- Se il tuo obiettivo principale è la produzione su scala industriale: Indaga le tecniche di trasferimento automatizzate emergenti o "roll-to-roll" che promettono una maggiore produttività e una migliore uniformità rispetto ai trasferimenti a umido manuali.

Padroneggiare il processo di trasferimento è il collegamento critico tra la sintesi di grafene di alta qualità e la realizzazione del suo potenziale in dispositivi funzionali.

Tabella riassuntiva:

| Fase | Azione chiave | Scopo |

|---|---|---|

| 1 | Rivestire con PMMA | Fornire un'impalcatura di supporto rigida per la fragile pellicola di grafene |

| 2 | Incidere il substrato di rame | Dissolvere il metallo di crescita, rilasciando la pellicola di PMMA/grafene |

| 3 | Pescare e posizionare la pellicola | Raccogliere la pellicola galleggiante sul substrato target (es. Si/SiO₂) |

| 4 | Rimuovere lo strato di PMMA | Dissolvere il polimero di supporto in solvente, lasciando grafene puro |

Hai bisogno di ottimizzare il tuo processo di trasferimento del grafene per dispositivi ad alte prestazioni? KINTEK è specializzata nella fornitura di attrezzature da laboratorio e materiali di consumo precisi essenziali per ogni fase, dagli spin coater per l'applicazione uniforme del PMMA ai bagni chimici per l'incisione controllata. La nostra esperienza supporta i ricercatori nel raggiungere trasferimenti più puliti con difetti e residui minimi. Contatta i nostri esperti oggi stesso per discutere come le nostre soluzioni possono migliorare la tua ricerca e sviluppo sul grafene.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Autoclave da Laboratorio Sterilizzatore Verticale a Vapore Sotto Pressione per Display a Cristalli Liquidi Tipo Automatico

- Fornace di grafitazione sottovuoto verticale ad alta temperatura

- Fornace di grafitazione sottovuoto verticale di grandi dimensioni

- Fornace di Grafittizzazione a Scarico Inferiore per Vuoto di Grafite per Materiali di Carbonio

Domande frequenti

- Quali sono i diversi tipi di film sottili? Una guida a funzione, materiale e metodi di deposizione

- Qual è il processo di PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura

- Come migliorano i sistemi PECVD i rivestimenti DLC sugli impianti? Durabilità superiore e biocompatibilità spiegate

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione

- La CVD potenziata al plasma può depositare metalli? Perché la PECVD è raramente usata per la deposizione di metalli