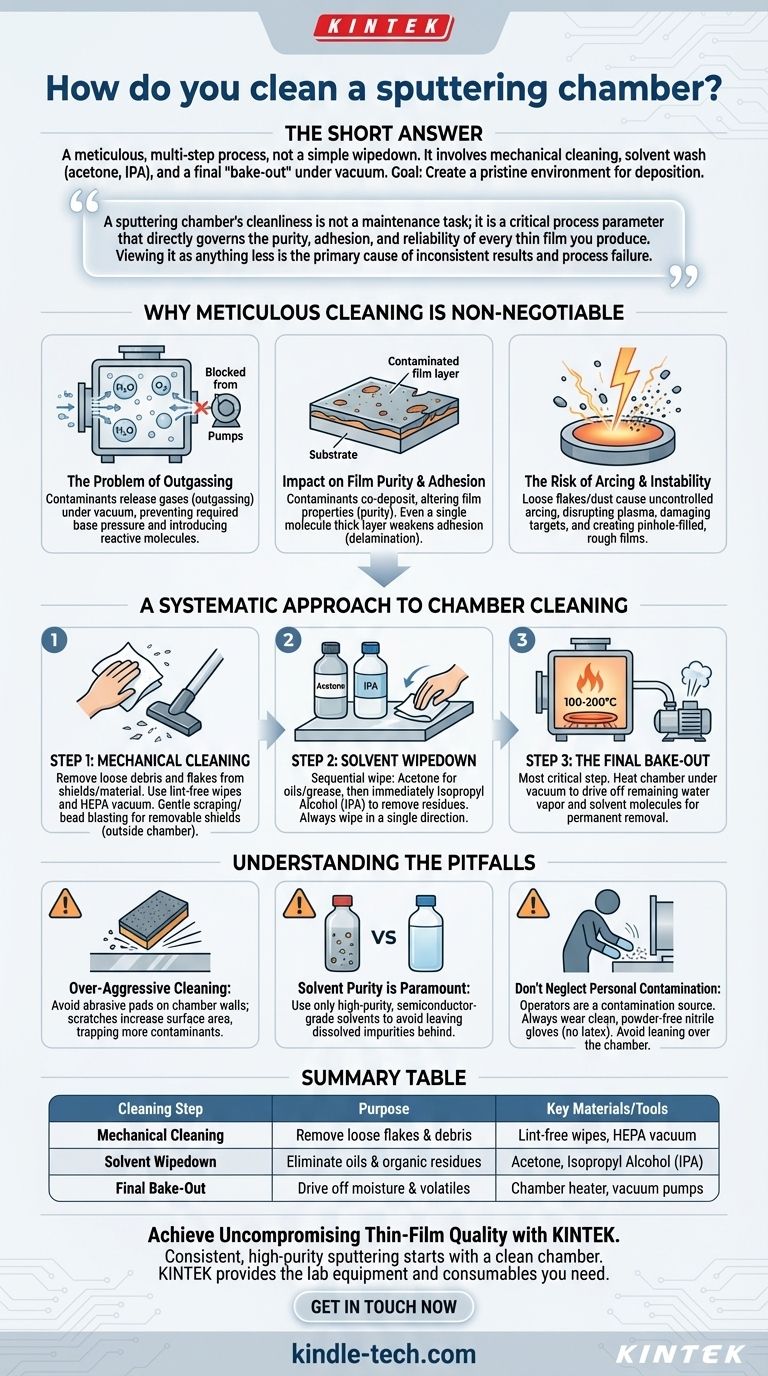

In breve, la pulizia di una camera di sputtering è un processo meticoloso e multi-step, non una semplice passata. Implica una sequenza di pulizia meccanica per rimuovere le scaglie, un lavaggio con solventi come acetone e alcol isopropilico per rimuovere oli e residui, e spesso una "cottura" finale sotto vuoto per eliminare l'umidità residua e i contaminanti volatili. L'obiettivo è creare un ambiente chimicamente e fisicamente incontaminato per la deposizione.

La pulizia di una camera di sputtering non è un compito di manutenzione; è un parametro di processo critico che governa direttamente la purezza, l'adesione e l'affidabilità di ogni film sottile prodotto. Considerarla meno di questo è la causa principale di risultati incoerenti e fallimenti del processo.

Perché una pulizia meticolosa è irrinunciabile

Una camera contaminata lavora attivamente contro il tuo obiettivo di depositare un film puro e di alta qualità. Qualsiasi residuo lasciato all'interno da precedenti lavorazioni, manipolazioni o dall'atmosfera diventa una fonte di fallimento durante il processo di sputtering ad alto vuoto e ad alta intensità di plasma.

Il problema del degassamento

Sotto alto vuoto, i contaminanti come vapore acqueo, oli e solventi residui aderenti alle pareti della camera vengono rilasciati in un processo chiamato degassamento. Questo carico di gas impedisce al sistema di raggiungere la pressione di base richiesta.

Anche una piccola quantità di degassamento può introdurre molecole reattive come acqua (H₂O) o ossigeno (O₂) nel processo, che contamineranno il tuo film in crescita.

Impatto sulla purezza e adesione del film

Le molecole contaminanti rilasciate dalle pareti della camera si co-depositeranno insieme al materiale del tuo bersaglio. Ciò compromette direttamente la purezza del tuo film, alterandone le proprietà elettriche, ottiche e meccaniche.

Inoltre, uno strato di contaminazione sulla superficie del substrato, anche di un singolo strato molecolare, può indebolire gravemente l'adesione del tuo film, portando a delaminazione e fallimento.

Il rischio di archi elettrici e instabilità del processo

Scaglie di materiale di rivestimento o particelle di polvere all'interno della camera possono causare archi elettrici—una scarica elettrica incontrollata tra il bersaglio ad alta tensione e la camera messa a terra.

Gli eventi di arco interrompono il plasma, possono danneggiare la superficie del bersaglio e creare una pioggia di detriti che si traduce in film ruvidi e pieni di fori. Questa è una fonte primaria di instabilità del processo e bassa resa dei dispositivi.

Un approccio sistematico alla pulizia della camera

Un protocollo di pulizia coerente e documentato è essenziale. I passaggi esatti possono variare in base al sistema e ai materiali, ma i principi rimangono gli stessi. Indossare sempre guanti in nitrile senza polvere durante questo processo.

Fase 1: Pulizia meccanica

Il primo passo è rimuovere tutti i detriti visibili e sciolti. Ciò include scaglie dagli schermi della camera e vecchio materiale di deposizione.

Utilizzare salviette pulite e prive di lanugine (ad esempio, in poliestere o di grado camera bianca) e, se necessario, un aspirapolvere dedicato con filtro HEPA. Per gli schermi rimovibili, potrebbe essere necessaria una leggera raschiatura o sabbiatura (eseguita all'esterno della camera) per accumuli pesanti.

Fase 2: Pulizia con solvente

Dopo la pulizia meccanica, una pulizia sequenziale con solvente rimuove i residui organici e le particelle fini.

Per prima cosa, utilizzare una salvietta priva di lanugine inumidita con un solvente di elevata purezza come l'acetone per rimuovere oli e grasso. Subito dopo, utilizzare una seconda salvietta inumidita con alcol isopropilico (IPA) o metanolo per rimuovere i residui di acetone e l'acqua residua. Pulire sempre in una sola direzione.

Fase 3: La cottura finale

Dopo che la camera è stata riassemblata e sigillata, una cottura è il passaggio di pulizia finale e più critico. La camera viene riscaldata (tipicamente a 100-200°C, a seconda dei limiti del sistema) mentre le pompe del vuoto sono in funzione.

Questo processo fornisce l'energia termica necessaria per eliminare qualsiasi vapore acqueo e molecole di solvente rimanenti dalle superfici della camera, consentendo alle pompe di rimuoverli permanentemente dal sistema.

Comprendere le insidie

Una pulizia efficace richiede di evitare errori comuni che possono inavvertitamente peggiorare la situazione.

Una pulizia eccessivamente aggressiva crea problemi

L'uso di materiali altamente abrasivi come i tamponi Scotch-Brite™ direttamente sulle pareti interne della camera è un errore comune. Questa pratica graffia l'acciaio inossidabile elettrolucidato, aumentandone drasticamente la superficie.

Una superficie più ruvida può intrappolare più contaminanti e vapore acqueo, rendendo molto più difficile raggiungere un buon vuoto in futuro. Riservare gli abrasivi aggressivi solo per gli schermi rimovibili.

La purezza del solvente è fondamentale

L'uso di solventi di bassa qualità, "da ferramenta", è una falsa economia. Questi solventi contengono impurità disciolte e residui non volatili che rimarranno sulle pareti della camera dopo l'evaporazione.

Utilizzare sempre solventi di elevata purezza, di grado semiconduttore o HPLC, per assicurarsi di rimuovere i contaminanti, non di sostituirli con altri nuovi.

Non trascurare la contaminazione personale

L'operatore è una fonte significativa di contaminazione. Oli della pelle, fibre degli indumenti e persino il respiro possono compromettere una camera pulita.

Utilizzare sempre guanti in nitrile puliti e senza polvere. Non usare mai guanti in lattice, poiché contengono plastificanti che degassano pesantemente. Evitare di chinarsi sulla camera aperta e assicurarsi che gli strumenti siano puliti quanto la camera stessa.

Fare la scelta giusta per il tuo obiettivo

La tua strategia di pulizia dovrebbe allinearsi con i tuoi obiettivi operativi.

- Se il tuo obiettivo principale è la ripetibilità del processo: Il tuo obiettivo è stabilire e documentare un programma e una procedura di pulizia rigorosi che vengano seguiti ogni singola volta.

- Se il tuo obiettivo principale è la risoluzione dei problemi di una cattiva esecuzione: Il tuo obiettivo è eseguire una pulizia profonda completa e meticolosa per ripristinare il sistema a una base di riferimento nota prima di eseguire la diagnostica.

- Se il tuo obiettivo principale è massimizzare il tempo di attività del sistema: Il tuo obiettivo è fare un uso intensivo degli schermi interni della camera, che possono essere scambiati e puliti offline, proteggendo le pareti della camera principale da deposizioni pesanti.

Padroneggiare il protocollo di pulizia è il primo passo per padroneggiare l'arte stessa della deposizione di film sottili.

Tabella riassuntiva:

| Fase di pulizia | Scopo | Materiali/Strumenti chiave |

|---|---|---|

| Pulizia meccanica | Rimuovere scaglie e detriti sciolti | Salviette prive di lanugine, aspirapolvere HEPA |

| Pulizia con solvente | Eliminare oli e residui organici | Acetone, Alcol isopropilico (IPA) |

| Cottura finale | Eliminare umidità e contaminanti volatili sotto vuoto | Riscaldatore della camera, pompe del vuoto |

Ottieni una qualità del film sottile senza compromessi con KINTEK

Risultati di sputtering coerenti e di elevata purezza iniziano con una camera perfettamente pulita. KINTEK è specializzata nella fornitura di attrezzature da laboratorio e materiali di consumo di elevata purezza—dai solventi di grado semiconduttore agli schermi durevoli per camere—di cui il tuo laboratorio ha bisogno per mantenere questo standard critico.

Lascia che i nostri esperti ti aiutino a ottimizzare il tuo protocollo di pulizia e a selezionare i materiali giusti per proteggere il tuo investimento e garantire la ripetibilità del processo. Contattaci oggi per discutere la tua applicazione specifica e mantenere il tuo processo di deposizione in esecuzione impeccabile.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Crogiolo in rame privo di ossigeno per rivestimento a evaporazione a fascio elettronico e barchetta di evaporazione

- Barca di evaporazione in ceramica alluminata per deposizione di film sottili

- Fornace Tubolare per CVD Multi Zone Macchina Deposizione Chimica da Vapore Sistema Camera Attrezzatura

- Cupole di Diamante CVD per Applicazioni Industriali e Scientifiche

Domande frequenti

- Quali sono i vantaggi della sinterizzazione nella metallurgia delle polveri? Ottenere componenti complessi ed economici

- Che tipo di condensatori vengono utilizzati negli Ultra Congelatori? Sistemi raffreddati ad aria per la massima affidabilità

- Quali sono i cambiamenti nel quarzo durante il riscaldamento e i possibili effetti sulla produzione di Si? | Gestione della Trasformazione del Quarzo

- Quanto costa un impianto di pirolisi? Comprendere l'investimento totale da $30K a $10M+

- Perché la mia pompa per vuoto è così rumorosa? Diagnostica rumori di gorgoglio, stridio e tintinnio

- Quanto dura la pirolisi? Da secondi a giorni per bio-olio o biochar

- Quale macchina viene utilizzata per la pirolisi? Scegli il reattore giusto per il tuo materiale di partenza e i tuoi obiettivi

- I pellet di legno sono biomassa? Comprendere il combustibile rinnovabile che alimenta il riscaldamento moderno