In fondo, i tre principali trattamenti termici per l'acciaio—ricottura, normalizzazione e tempra—iniziano tutti riscaldando il metallo a una specifica alta temperatura. La differenza fondamentale tra loro è la velocità con cui l'acciaio viene raffreddato da quella temperatura. Questa velocità di raffreddamento determina direttamente la microstruttura finale del metallo, che a sua volta determina le sue proprietà meccaniche come durezza, resistenza e duttilità.

La scelta tra ricottura, normalizzazione e tempra non riguarda il riscaldamento; riguarda il controllo del raffreddamento. Un raffreddamento lento crea morbidezza (ricottura), un raffreddamento moderato crea resistenza (normalizzazione) e un raffreddamento rapido crea estrema durezza (tempra).

Le Fondamenta: Riscaldamento al di Sopra della Temperatura Critica

Tutti e tre questi processi di trattamento termico iniziano con lo stesso passo critico. L'obiettivo è creare una struttura interna uniforme da cui possano essere formate le proprietà finali desiderate.

Perché il Riscaldamento è Importante: Creare Austenite

Per modificare le proprietà dell'acciaio, è necessario prima riscaldarlo al di sopra della sua temperatura critica (tipicamente tra 750-900°C o 1400-1650°F, a seconda della lega).

Mantenere l'acciaio a questa temperatura costringe la sua struttura cristallina interna a trasformarsi in uno stato chiamato austenite. In questo stato, gli atomi di carbonio e ferro formano una soluzione solida uniforme, cancellando la microstruttura precedente e preparando il terreno per la trasformazione.

Il Punto di Partenza Comune

Pensa al passaggio di austenitizzazione come a un "reset di fabbrica" per la struttura interna dell'acciaio. Una volta che l'acciaio è uniformemente austenitico, il metodo di raffreddamento specifico che segue determinerà le sue caratteristiche finali.

Il Fattore Determinante: Velocità di Raffreddamento e Struttura Finale

La velocità di raffreddamento è la variabile più importante nel trattamento termico. Ogni metodo produce una microstruttura distinta con proprietà uniche.

Ricottura: Il Raffreddamento Più Lento

Nella ricottura, l'acciaio viene raffreddato estremamente lentamente, tipicamente lasciandolo all'interno del forno e spegnendolo, permettendogli di raffreddarsi per molte ore o addirittura giorni.

Questo raffreddamento lento permette alla struttura cristallina di formarsi con uno stress minimo, risultando in una microstruttura molto morbida e grossolana chiamata perlite.

Normalizzazione: Il Raffreddamento Moderato

Per la normalizzazione, l'acciaio viene rimosso dal forno e lasciato raffreddare in aria calma a temperatura ambiente.

Questo raffreddamento moderatamente veloce produce una microstruttura più raffinata e resistente, nota come perlite fine. La struttura è più uniforme rispetto a un pezzo di acciaio non trattato.

Tempra: Il Raffreddamento Più Veloce (Quenching)

La tempra richiede un raffreddamento molto rapido, ottenuto immergendo l'acciaio caldo in un mezzo liquido come acqua, salamoia o olio. Questo processo è chiamato quenching.

Questa velocità di raffreddamento estrema intrappola gli atomi di carbonio all'interno dei cristalli di ferro, creando una struttura molto dura, fragile e aghiforme chiamata martensite.

Uno Sguardo Più Approfondito su Ogni Processo e il Suo Esito

Comprendere l'obiettivo di ogni trattamento è fondamentale per scegliere quello giusto per la propria applicazione.

Ricottura: Massima Morbidezza e Duttilità

L'obiettivo primario della ricottura è rendere l'acciaio il più morbido possibile. Questo riduce le tensioni interne, aumenta la duttilità (la capacità di deformarsi senza rompersi) e migliora significativamente la lavorabilità.

Viene spesso utilizzata come fase intermedia per rendere un pezzo più facile da formare o lavorare prima che subisca un trattamento di tempra finale.

Normalizzazione: Resistenza e Uniformità

La normalizzazione viene spesso eseguita per affinare la struttura granulare dell'acciaio che è stato sottoposto a processi come la forgiatura o la fusione, che possono creare disomogeneità.

Il materiale risultante è più resistente e duro dell'acciaio ricotto ma non è fragile come l'acciaio temprato. Fornisce un buon equilibrio tra resistenza e lavorabilità.

Tempra e Rinvenimento: Massima Durezza e Tenacità

La tempra produce acciaio con massima durezza e resistenza all'usura. Tuttavia, la struttura martensitica risultante è estremamente fragile e contiene elevate tensioni interne, rendendola inadatta per la maggior parte delle applicazioni.

Per questo motivo, la tempra è quasi sempre seguita da un secondo processo chiamato rinvenimento. Il rinvenimento comporta il riscaldamento del pezzo temprato a una temperatura molto più bassa (ad esempio, 200-650°C o 400-1200°F) per alleviare le tensioni e conferire tenacità, riducendo la fragilità a costo di una certa durezza.

Comprendere i Compromessi

Nessun singolo trattamento termico è universalmente "il migliore". La scelta implica sempre il bilanciamento di proprietà contrastanti.

Lo Spettro Durezza vs. Duttilità

Il compromesso fondamentale è tra durezza e duttilità.

- La ricottura offre la massima duttilità ma la minima durezza.

- La tempra e il rinvenimento offrono la massima durezza ma una duttilità limitata.

- La normalizzazione si colloca nel mezzo, offrendo un buon equilibrio tra i due.

Tensione Interna e Stabilità Dimensionale

Il raffreddamento rapido (quenching) induce significative tensioni interne, che possono causare deformazioni, distorsioni o persino crepe nei pezzi. Velocità di raffreddamento più lente, come quelle nella ricottura e normalizzazione, risultano in componenti molto più stabili dimensionalmente.

Costo e Complessità del Processo

La ricottura è la più dispendiosa in termini di tempo a causa del lento raffreddamento in forno, che può tenere occupate le attrezzature per lunghi periodi. La tempra e il rinvenimento sono un processo in due fasi che richiede un controllo attento per evitare difetti, aggiungendo complessità. La normalizzazione è spesso la più semplice e veloce delle tre.

Fare la Scelta Giusta per il Tuo Obiettivo

I requisiti della tua applicazione detteranno il corretto trattamento termico.

- Se il tuo obiettivo primario è la massima lavorabilità e l'eliminazione delle tensioni: Scegli la ricottura per rendere l'acciaio il più morbido e lavorabile possibile.

- Se il tuo obiettivo primario è affinare la struttura granulare e ottenere un buon equilibrio tra resistenza e duttilità: Scegli la normalizzazione, specialmente dopo la forgiatura o la fusione.

- Se il tuo obiettivo primario è la massima durezza e resistenza all'usura per un pezzo finito: Scegli la tempra seguita da rinvenimento per creare un componente durevole che possa resistere a elevate sollecitazioni e abrasioni.

Comprendendo come la velocità di raffreddamento manipola la struttura interna dell'acciaio, ottieni un controllo diretto sulle sue prestazioni finali.

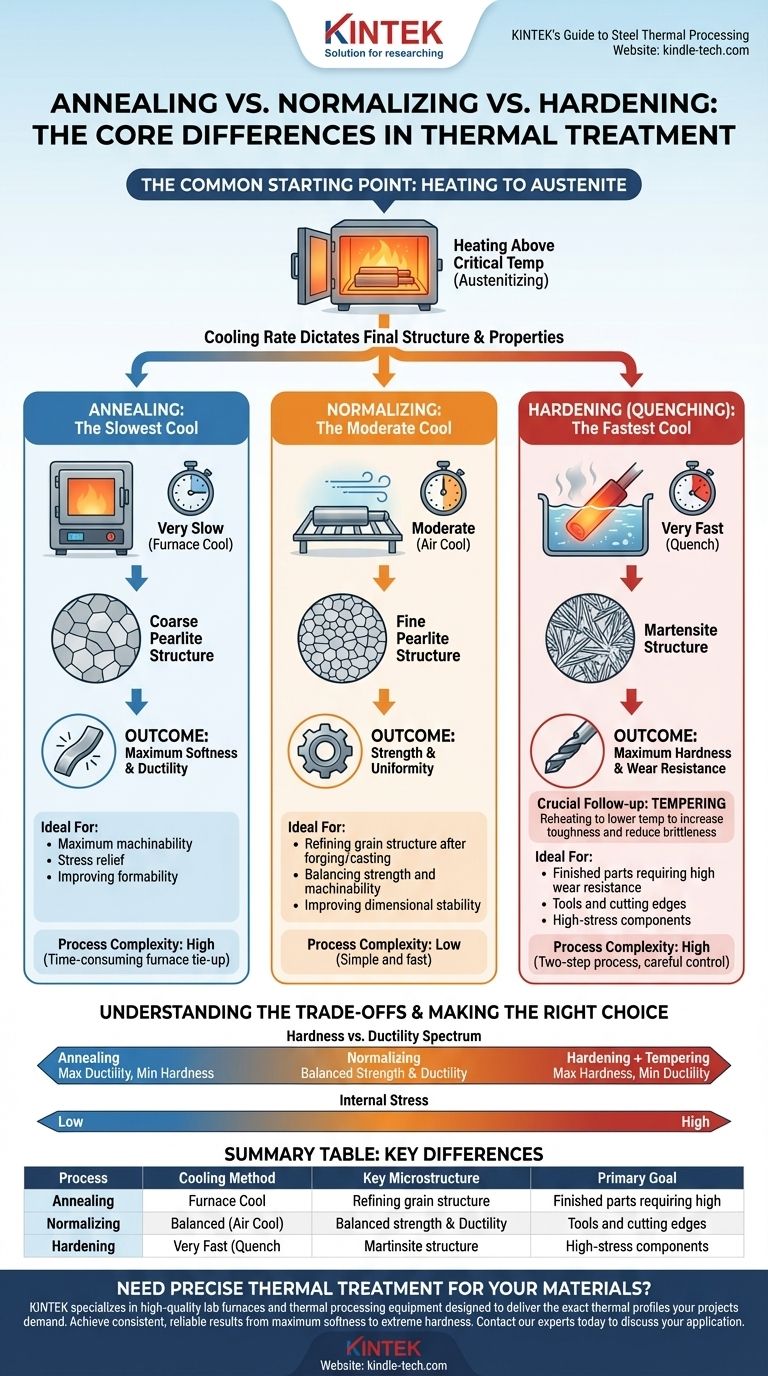

Tabella Riepilogativa:

| Processo | Metodo di Raffreddamento | Microstruttura Chiave | Obiettivo Primario |

|---|---|---|---|

| Ricottura | Molto Lento (Raffreddamento in Forno) | Perlite Grossolana | Massima Morbidezza e Duttilità |

| Normalizzazione | Moderato (Raffreddamento ad Aria) | Perlite Fine | Resistenza e Uniformità |

| Tempra | Molto Veloce (Quenching) | Martensite | Massima Durezza e Resistenza all'Usura |

Hai bisogno di un trattamento termico preciso per i tuoi materiali?

Comprendere le differenze tra ricottura, normalizzazione e tempra è il primo passo. Ottenere risultati coerenti e affidabili richiede un controllo preciso sui cicli di riscaldamento e raffreddamento, ed è qui che l'attrezzatura giusta fa la differenza.

KINTEK è specializzata in forni da laboratorio e attrezzature per la lavorazione termica di alta qualità progettati per fornire i profili termici esatti che i tuoi progetti richiedono. Che tu stia sviluppando nuovi materiali, lavorando componenti metallici o conducendo ricerche, le nostre soluzioni ti aiutano a ottenere le proprietà del materiale desiderate—dalla massima morbidezza all'estrema durezza—con ripetibilità ed efficienza.

Discutiamo le tue esigenze applicative. Contatta oggi i nostri esperti termici per trovare il forno ideale per i tuoi processi di ricottura, normalizzazione o tempra.

Guida Visiva

Prodotti correlati

- Fornace a Tubo Verticale da Laboratorio

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

Domande frequenti

- Qual è il processo di ricottura dei tubi? Ottieni morbidezza e duttilità ottimali per la tua tubazione

- Qual è la temperatura di ricottura dei tubi? Una guida agli intervalli specifici per materiale per risultati ottimali

- Qual è lo spessore standard della placcatura? Ottimizzare Durabilità, Corrosione e Costo

- Come si pulisce un tubo di forno tubolare? Una guida passo-passo per una manutenzione sicura ed efficace

- Cos'è un forno a tubi verticale? Sfrutta la gravità per una uniformità superiore e un controllo di processo