Per risolvere i problemi causati da tempi di pressatura errati, alcuni forni di pressatura moderni utilizzano un processo automatizzato. Questa funzione intelligente monitora la procedura e interrompe automaticamente il programma di pressatura al momento ottimale, garantendo una pressatura completa senza gli effetti negativi di tempi di attesa eccessivi.

La sfida centrale della pressatura dentale è che un timer fisso è un sostituto inadeguato per sapere quando una pressatura è effettivamente completa. I forni moderni risolvono questo problema sostituendo le congetture manuali con un sistema automatizzato che interrompe il processo esattamente quando il restauro è completamente formato, eliminando un punto critico di guasto.

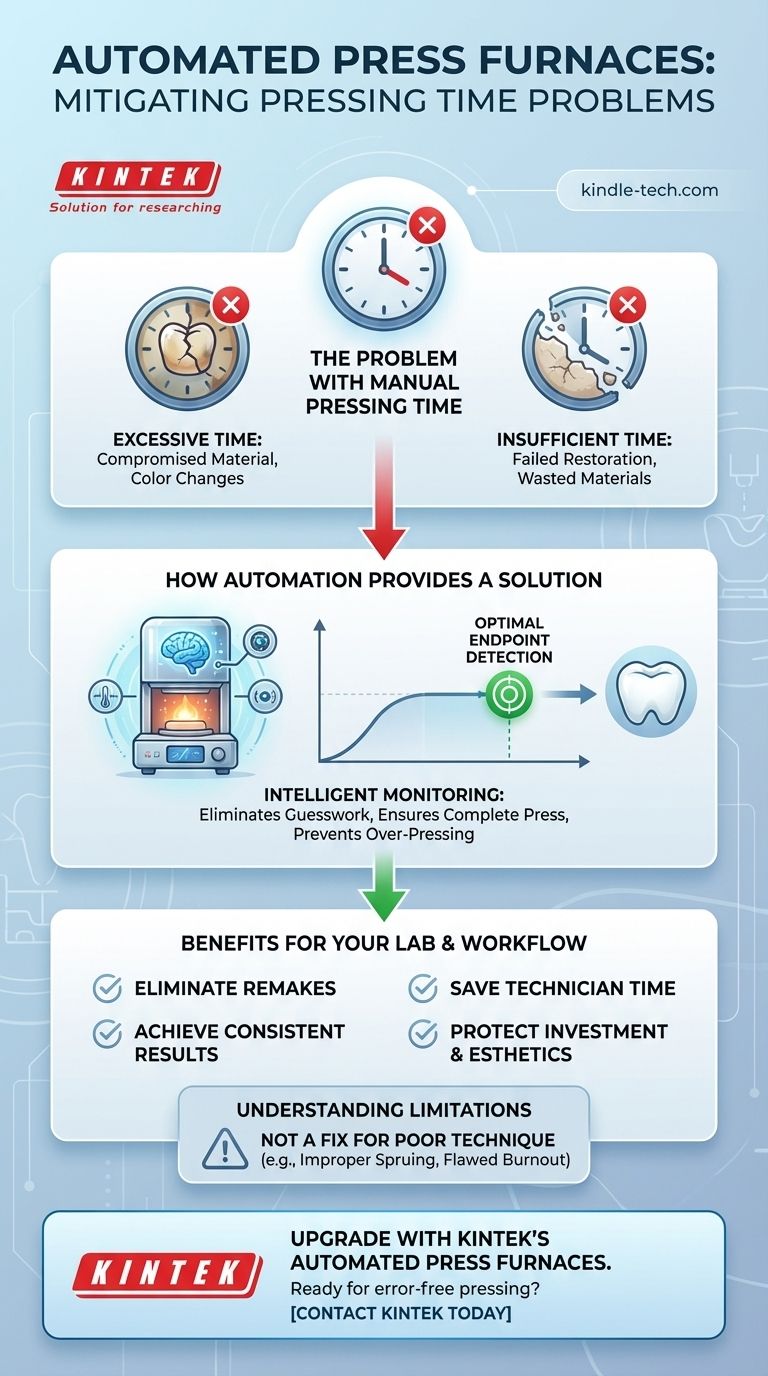

Il problema del tempo di pressatura manuale

Tradizionalmente, i tecnici dovevano calcolare e impostare manualmente i tempi di pressatura. Questo approccio è intrinsecamente incline all'errore e può portare a risultati incoerenti, anche per professionisti esperti.

Le conseguenze di un tempo eccessivo

Quando un restauro viene mantenuto sotto pressione e temperatura per troppo tempo, le sue proprietà materiali possono essere compromesse. Ciò può comportare cambiamenti di colore indesiderati o alterazioni dell'integrità fisica della ceramica.

Il rischio di tempo insufficiente

Il rischio più ovvio della temporizzazione manuale è impostare la durata troppo breve. Una pressatura incompleta si traduce in un restauro fallito, sprecando materiali preziosi, investimenti e tempo del tecnico, costringendo l'intero processo a essere ripetuto.

Come l'automazione fornisce una soluzione

Le funzioni di pressatura automatizzate sono progettate per eliminare completamente le congetture. Invece di fare affidamento su un timer preimpostato, il forno determina in modo intelligente il punto esatto di completamento.

Rilevamento del punto finale ottimale

La caratteristica chiave è la capacità del forno di riconoscere quando il processo di pressatura è terminato. Conclude automaticamente il programma in questo punto ottimale.

Garantire una pressatura completa

Questo arresto automatico garantisce che ogni pressatura sia completata, prevenendo i guasti e le rilavorazioni associate a tempi di pressatura insufficienti.

Prevenzione dei difetti di sovrapressatura

Interrompendo nel momento in cui la pressatura è completa, il forno previene anche gli effetti negativi della sovrapressatura. Ciò protegge il restauro da cambiamenti di colore e mantiene le sue proprietà fisiche previste, portando a risultati più prevedibili ed estetici.

Comprendere i limiti

Sebbene questa automazione sia un progresso significativo, è essenziale riconoscere cosa risolve e cosa no. È uno strumento potente, non un sostituto delle pratiche fondamentali.

Non una soluzione per una tecnica scadente

Questa tecnologia affronta specificamente la variabile del tempo di pressatura. Non può compensare errori in altre aree critiche, come la corretta applicazione degli sprue, procedure di rivestimento errate o un ciclo di burnout difettoso.

Affidamento sul sistema

L'accuratezza del risultato dipende dal corretto funzionamento e dalla calibrazione del sistema automatizzato del forno. I tecnici devono comunque garantire che l'attrezzatura sia mantenuta e utilizzata secondo le linee guida del produttore.

Applicare questo al tuo flusso di lavoro

La scelta di apparecchiature con questa funzione dipende dagli obiettivi specifici del tuo laboratorio in termini di coerenza, efficienza e controllo qualità.

- Se il tuo obiettivo principale è ridurre al minimo le rilavorazioni e garantire la coerenza: un forno di pressatura automatizzato è un investimento di grande valore che elimina una fonte importante di variabilità del processo.

- Se il tuo obiettivo principale è il controllo guidato dall'operatore: un forno manuale può ancora produrre risultati eccellenti ma richiede una rigorosa aderenza ai protocolli standardizzati per mitigare i rischi di errori di temporizzazione.

Sfruttare l'automazione per il tempo di pressatura ti consente di spostare la tua attenzione dalla gestione delle variabili di processo alla perfezione del restauro finale.

Tabella riassuntiva:

| Problema della pressatura manuale | Soluzione del forno automatizzato |

|---|---|

| Risultati incoerenti dovuti a errori umani | Sistema intelligente monitora e si arresta nel punto di completamento ottimale |

| Rischio di sovrapressatura (cambiamenti di colore, indebolimento dell'integrità) | Previene tempi di attesa eccessivi, proteggendo le proprietà del materiale |

| Rischio di sottopressatura (restauri falliti, rilavorazioni) | Garantisce una pressatura completa ogni volta, riducendo sprechi e manodopera |

| Affidamento sull'esperienza del tecnico e sulle congetture | Elimina la variabilità, standardizza il processo di pressatura per tutti i livelli di competenza |

Aggiorna il tuo laboratorio dentale con i forni di pressatura automatizzati KINTEK.

Smetti di sprecare tempo e materiali in pressature incoerenti e rilavorazioni. I nostri forni avanzati sono progettati per laboratori dentali come il tuo, caratterizzati da un'automazione intelligente che garantisce una pressatura completa e perfetta ogni volta, eliminando le congetture e i rischi della temporizzazione manuale.

Vantaggi per il tuo laboratorio:

- Elimina le rilavorazioni causate da sottopressatura o sovrapressatura

- Ottieni risultati coerenti e prevedibili su tutti i tuoi restauri

- Risparmia prezioso tempo del tecnico automatizzando una variabile critica

- Proteggi il tuo investimento in materiali e garantisci risultati estetici

Pronto a ottenere una pressatura priva di errori e migliorare l'efficienza del tuo laboratorio? Contatta KINTEK oggi stesso per trovare il forno di pressatura perfetto per le tue esigenze.

Guida Visiva

Prodotti correlati

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace Sottovuoto a Pressa Calda Macchina a Pressa Sottovuoto Fornace Tubolare

- Fornace a tubo sottovuoto ad alta pressione da laboratorio

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

Domande frequenti

- Quale ruolo svolge un forno di sinterizzazione a pressatura a caldo sottovuoto nella fabbricazione di leghe CuCrFeMnNi? Ottenere alta purezza

- Perché un forno a pressatura a caldo sottovuoto ottiene una conducibilità termica superiore rispetto all'SPS per i compositi diamante-alluminio?

- Quali funzioni svolge l'ambiente sottovuoto di un forno di pressatura a caldo sottovuoto? Ottimizzare le prestazioni del composito Cu/WC

- Quali sono le funzioni primarie di un forno a pressa a caldo sottovuoto? Ottimizzare la densificazione di compositi a matrice CNT/Al

- Perché il sistema di vuoto di un forno di pressatura a caldo sottovuoto è fondamentale per le prestazioni dell'acciaio inossidabile ferritico ODS?