Sì, fondamentalmente, il processo di sinterizzazione è progettato per aumentare la durezza e la resistenza. Lo ottiene trasformando un oggetto compattato fatto di polvere sciolta in un corpo denso e solido. Questa trasformazione avviene a livello microscopico, creando una forte struttura interna dove prima non esisteva.

La sinterizzazione aumenta la durezza utilizzando un calore elevato per legare insieme le singole particelle di materiale, eliminando sistematicamente gli spazi vuoti (pori) tra di esse. La chiave per padroneggiare questo processo non è solo raggiungere la durezza, ma controllarla con precisione gestendo i parametri del processo per modellare la microstruttura finale del materiale.

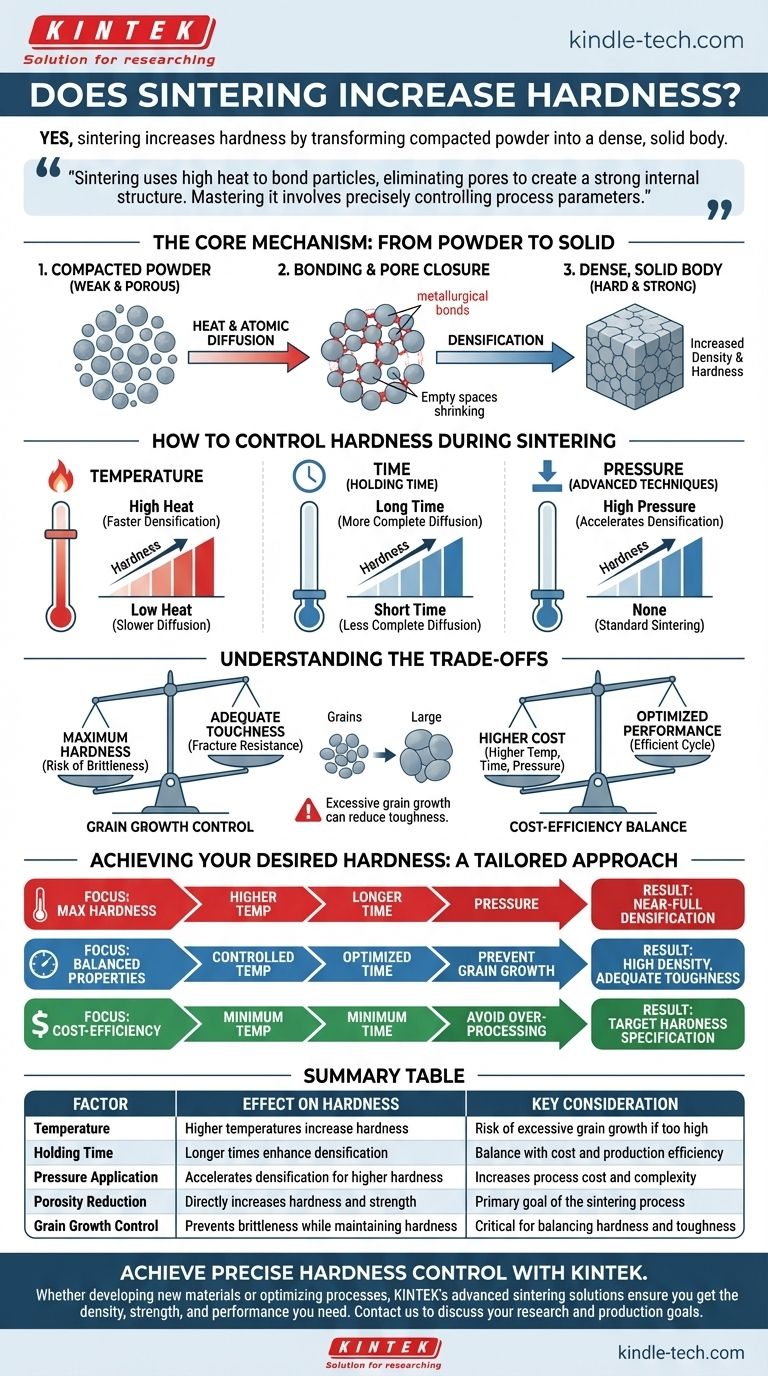

Il Meccanismo Fondamentale: Dalla Polvere al Solido

La sinterizzazione è un trattamento termico che modifica fondamentalmente la struttura interna di un materiale. Un pezzo pressato da polvere ha integrità meccanica ma è debole e poroso. La sinterizzazione fornisce la durezza e la resistenza necessarie per le prestazioni.

Legare le Particelle Insieme

A temperature inferiori al punto di fusione del materiale, gli atomi diventano altamente mobili. Migrano attraverso i punti di contatto tra le singole particelle di polvere, formando legami metallurgici forti e continui, molto simili alla saldatura su scala microscopica.

Eliminare la Porosità

Man mano che gli atomi si diffondono e si formano i legami, gli spazi vuoti, o pori, tra le particelle originali iniziano a restringersi e chiudersi. Poiché i pori sono punti di debolezza, la loro eliminazione si traduce direttamente in un materiale più duro, più forte e più denso.

Raggiungere la Densificazione

Il risultato collettivo del legame delle particelle e dell'eliminazione dei pori è la densificazione. Il pezzo si restringe in volume man mano che i suoi vuoti interni vengono rimossi, portando a un aumento significativo della sua densità complessiva. Questo aumento di densità è direttamente correlato all'aumento di durezza.

Come Controllare la Durezza Durante la Sinterizzazione

La durezza finale di un pezzo sinterizzato non è un caso; è il risultato diretto di parametri di processo attentamente controllati. Queste variabili offrono leve precise per raggiungere una specifica target.

Il Ruolo della Temperatura

La temperatura è il principale motore della sinterizzazione. Temperature più elevate accelerano la velocità di diffusione atomica, portando a una densificazione più rapida e completa. Ciò si traduce in un prodotto finale più duro.

L'Impatto del Tempo

Anche la durata in cui il pezzo viene mantenuto alla temperatura massima di sinterizzazione, nota come tempo di mantenimento, è fondamentale. Un tempo di mantenimento più lungo consente al processo di diffusione più tempo per completarsi, riducendo ulteriormente la porosità e aumentando la durezza.

La Funzione della Pressione

In alcune tecniche avanzate come la pressatura a caldo (Hot Pressing) o la sinterizzazione a plasma a scintilla (Spark Plasma Sintering), viene applicata una pressione esterna. Questa pressione forza fisicamente le particelle insieme, accelerando drasticamente la densificazione e rendendo possibile raggiungere un'elevata durezza a temperature più basse o in tempi più brevi.

Comprendere i Compromessi

Massimizzare semplicemente la durezza è raramente l'obiettivo. Una sinterizzazione efficace implica il bilanciamento di fattori contrastanti per ottenere le proprietà ottimali per una specifica applicazione.

Il Rischio di Crescita del Grano

Se la temperatura è troppo alta o il tempo troppo lungo, può verificarsi un fenomeno chiamato crescita del grano. I piccoli grani cristallini all'interno del materiale iniziano a fondersi in grani più grandi. Sebbene il pezzo possa essere completamente denso, grani eccessivamente grandi possono talvolta ridurre altre importanti proprietà come la tenacità, rendendo il materiale più fragile.

Durezza vs. Tenacità

Il materiale più duro possibile spesso non è il migliore. Una durezza estrema può essere associata alla fragilità, il che significa che il pezzo potrebbe fratturarsi sotto un impatto improvviso. Il processo ideale trova il punto ottimale che offre la durezza richiesta mantenendo un'adeguata tenacità.

Bilanciare Costo e Prestazioni

Temperature più elevate, tempi di forno più lunghi e l'uso di pressione esterna aumentano tutti il costo di produzione. L'obiettivo è progettare un ciclo di sinterizzazione che raggiunga la durezza e le caratteristiche di prestazione necessarie nel modo più economico possibile.

Raggiungere la Durezza Desiderata

Utilizza i principi della sinterizzazione per adattare le proprietà del materiale al tuo specifico obiettivo ingegneristico.

- Se il tuo obiettivo principale è la massima durezza: Utilizza temperature di sinterizzazione più elevate e tempi di mantenimento più lunghi, e considera metodi assistiti dalla pressione per ottenere una densificazione quasi completa.

- Se il tuo obiettivo principale sono proprietà bilanciate (es. durezza e tenacità): Controlla attentamente la temperatura e il tempo per raggiungere un'alta densità prevenendo attivamente un'eccessiva crescita del grano.

- Se il tuo obiettivo principale è l'efficienza dei costi: Ottimizza il ciclo di sinterizzazione per utilizzare la temperatura e il tempo minimi richiesti per soddisfare la tua specifica di durezza target, evitando la spesa di un'eccessiva lavorazione.

Comprendendo queste leve, puoi utilizzare la sinterizzazione come uno strumento preciso per ingegnerizzare materiali con proprietà meccaniche prevedibili e affidabili.

Tabella riassuntiva:

| Fattore | Effetto sulla Durezza | Considerazione Chiave |

|---|---|---|

| Temperatura | Temperature più elevate aumentano la durezza | Rischio di eccessiva crescita del grano se troppo alta |

| Tempo di Mantenimento | Tempi più lunghi migliorano la densificazione | Bilanciare con costi ed efficienza di produzione |

| Applicazione della Pressione | Accelera la densificazione per una maggiore durezza | Aumenta i costi e la complessità del processo |

| Riduzione della Porosità | Aumenta direttamente durezza e resistenza | Obiettivo primario del processo di sinterizzazione |

| Controllo della Crescita del Grano | Previene la fragilità mantenendo la durezza | Critico per bilanciare durezza e tenacità |

Ottieni un controllo preciso della durezza nel tuo laboratorio con le soluzioni avanzate di sinterizzazione KINTEK. Che tu stia sviluppando nuovi materiali o ottimizzando processi esistenti, la nostra esperienza nelle attrezzature da laboratorio ti garantisce di ottenere la densità, la resistenza e le prestazioni di cui hai bisogno. Contattaci oggi per discutere come i nostri forni di sinterizzazione e i materiali di consumo possono migliorare i tuoi risultati di ricerca e produzione.

Guida Visiva

Prodotti correlati

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

Domande frequenti

- Qual è lo scopo principale dell'utilizzo dei rivestimenti di zirconia nell'infiltrazione W-Cu? Garantire compositi densi e privi di vuoti

- Qual è la temperatura massima di utilizzo dell'allumina? Sblocca prestazioni termiche elevate per il tuo laboratorio

- Come avviene la sinterizzazione per le ceramiche? Padroneggiare il processo per materiali ad alte prestazioni

- Quale ruolo svolge la schiuma poliuretanica come stampo sacrificale? Creare ceramiche avanzate di MgO poroso

- Quali tipi di ceramiche vengono utilizzate nella sinterizzazione? Guida esperta ai materiali avanzati e alla formatura

- Cosa si intende per polvere ceramica? Il progetto ingegnerizzato per le ceramiche avanzate

- Come si chiamano le ceramiche in grado di resistere alle alte temperature? Scopri le Ceramiche Refrattarie per il Calore Estremo

- Le ceramiche hanno resistenza alla corrosione? Sfrutta la loro natura inerte per applicazioni esigenti