In breve: no, la placcatura PVD di per sé non si ossida. Il processo crea una barriera dura e inerte sulla superficie di un materiale che è eccezionalmente resistente alla reazione chimica che causa l'ossidazione. Le sue proprietà fondamentali di elevata resistenza alla corrosione e all'abrasione prevengono il degrado che affligge molti altri metalli e finiture.

La ragione principale per cui i rivestimenti PVD (Physical Vapor Deposition) non si ossidano è che creano una superficie chimicamente non reattiva. Sebbene il rivestimento stesso sia estremamente stabile, la sua efficacia a lungo termine è definita in ultima analisi dalla sua capacità di resistere all'usura fisica che potrebbe esporre il materiale di base sottostante.

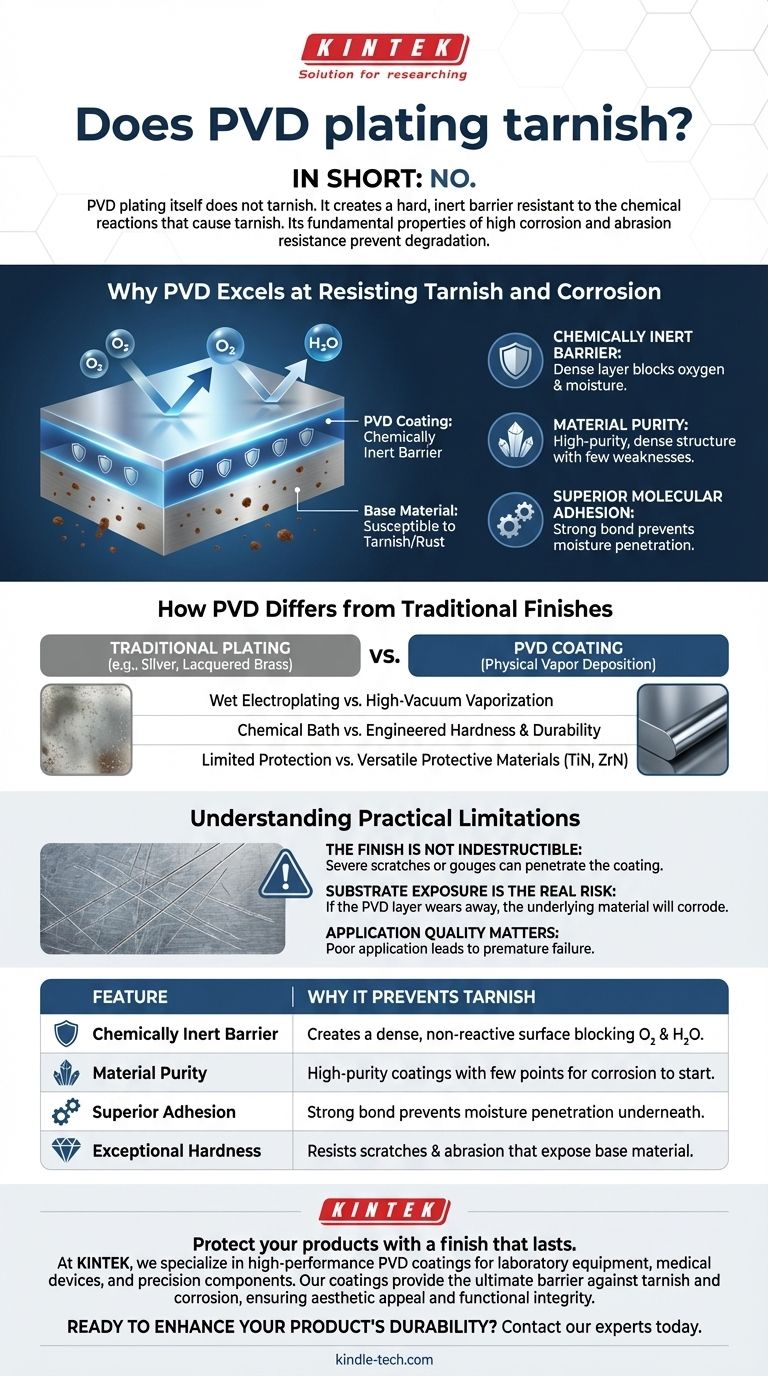

Perché il PVD eccelle nel resistere all'ossidazione e alla corrosione

L'ossidazione è semplicemente una forma lieve di corrosione, una reazione chimica che si verifica quando la superficie di un metallo è esposta all'aria e all'umidità. I rivestimenti PVD sono specificamente progettati per prevenire questo processo a livello molecolare.

Una barriera chimicamente inerte

Il PVD deposita uno strato di materiale estremamente sottile ma denso su un substrato. Questo rivestimento è scelto per la sua stabilità chimica e funge da scudo, impedendo all'ossigeno e ad altri elementi ambientali di raggiungere il metallo di base.

Il ruolo della purezza del materiale

Il processo PVD crea rivestimenti estremamente puri e ad alte prestazioni. Questa purezza e struttura densa lasciano pochissimi punti di debolezza dove potrebbe iniziare una reazione corrosiva come l'ossidazione.

Adesione molecolare superiore

A differenza di alcuni metodi di placcatura tradizionali, il PVD forma un legame potente con il materiale sottostante. Questa forte adesione assicura che non ci siano spazi o pori attraverso i quali l'umidità possa penetrare e causare la corrosione del substrato da sotto il rivestimento.

Come il PVD differisce dalle finiture tradizionali

Comprendere il processo PVD rivela perché offre una protezione superiore rispetto alle finiture soggette a ossidazione, come la placcatura in argento tradizionale o l'ottone laccato.

Oltre un semplice bagno chimico

Il PVD non è un processo di elettroplaccatura a umido. Avviene in una camera ad alto vuoto dove un materiale solido viene vaporizzato in plasma e poi legato all'oggetto, creando una finitura estremamente dura e durevole.

Progettato per durezza e durata

I principali vantaggi citati per il PVD sono la sua durezza e resistenza ai graffi e all'abrasione. Una finitura in grado di resistere ai danni fisici ha molte più probabilità di mantenere la sua barriera protettiva nel tempo.

Versatilità nei materiali protettivi

Il processo consente l'uso di vari materiali inorganici, come il Nitruro di Titanio e il Nitruro di Zirconio. Questi materiali sono scelti specificamente per le loro robuste proprietà protettive, inclusa la loro intrinseca resistenza alla corrosione e agli attacchi chimici.

Comprendere i limiti pratici

Sebbene il rivestimento PVD stesso sia stabile, è fondamentale capire che si tratta di uno strato superficiale. Il suo scopo è proteggere il materiale sottostante e i suoi limiti sono principalmente fisici, non chimici.

La finitura non è indistruttibile

I rivestimenti PVD sono eccezionalmente durevoli ma non invincibili. Un graffio grave o un solco profondo causato da un oggetto appuntito può penetrare il rivestimento.

L'esposizione del substrato è il vero rischio

Il punto principale di cedimento si verifica quando lo strato PVD viene consumato o graffiato, esponendo il metallo di base. Se il materiale sottostante (come ottone, rame o acciaio) è suscettibile all'ossidazione o alla ruggine, inizierà a corrodersi una volta esposto.

L'impatto della qualità dell'applicazione

Le prestazioni di un rivestimento PVD sono fortemente influenzate dalla qualità del processo di applicazione. Un rivestimento applicato male potrebbe non aderire correttamente, portando a un cedimento prematuro e a una perdita delle sue proprietà protettive.

Fare la scelta giusta per la tua applicazione

Scegliere il PVD è un investimento nella stabilità superficiale a lungo termine. Per determinare se è la soluzione giusta, considera lo stress principale che il tuo prodotto subirà.

- Se la tua priorità principale è la longevità estetica per oggetti come gioielli, orologi o accessori: il PVD è una scelta eccezionale che fornisce una finitura priva di ossidazione che non richiederà lucidatura.

- Se la tua priorità principale è la durata contro l'usura elevata e l'abrasione: il materiale PVD specifico e il suo spessore applicato sono i fattori più critici per garantire che lo strato protettivo non venga rimosso fisicamente.

- Se la tua priorità principale è la resistenza ambientale in un ambiente corrosivo: la natura inerte del PVD lo rende un'opzione superiore rispetto alla maggior parte delle placcature tradizionali per prevenire il degrado chimico.

In definitiva, scegliere il PVD significa dare priorità a una finitura che mantiene la sua integrità attraverso un'eccezionale stabilità chimica e resilienza fisica.

Tabella riassuntiva:

| Caratteristica | Perché previene l'ossidazione |

|---|---|

| Barriera chimicamente inerte | Crea una superficie densa e non reattiva che blocca ossigeno e umidità. |

| Purezza del materiale | Rivestimenti ad alta purezza con pochi punti deboli per l'inizio della corrosione. |

| Adesione superiore | Forte legame previene la penetrazione dell'umidità sotto il rivestimento. |

| Durezza eccezionale | Resiste a graffi e abrasioni che potrebbero esporre il materiale di base. |

Proteggi i tuoi prodotti con una finitura che dura.

In KINTEK, siamo specializzati in rivestimenti PVD ad alte prestazioni per apparecchiature di laboratorio, dispositivi medici e componenti di precisione. I nostri rivestimenti forniscono la barriera definitiva contro l'ossidazione e la corrosione, garantendo che i tuoi prodotti mantengano il loro fascino estetico e la loro integrità funzionale in ambienti esigenti.

Pronto a migliorare la durata del tuo prodotto? Contatta oggi i nostri esperti per discutere come le nostre soluzioni PVD possono soddisfare le tue esigenze specifiche.

Guida Visiva

Prodotti correlati

- Rivestimento personalizzato di diamanti CVD per applicazioni di laboratorio

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Crogiolo in rame privo di ossigeno per rivestimento a evaporazione a fascio elettronico e barchetta di evaporazione

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

Domande frequenti

- Cos'è il film di rivestimento diamantato? Uno strato sottile di diamante per prestazioni estreme

- Il rivestimento diamantato è permanente? La verità sulla sua durabilità a lungo termine

- Cosa sono i film rivestiti di diamante? Migliorare i materiali con strati super-duri e trasparenti

- Vale la pena un rivestimento diamantato? Massimizza la vita e le prestazioni dei componenti

- Come vengono rivestiti gli utensili con il diamante? Ottieni durezza superiore e basso attrito per i tuoi utensili