In breve, no. In condizioni normali, un rivestimento PVD non cambia colore, non sbiadisce e non si ossida. Il colore che vedi è una proprietà intrinseca di un materiale ceramico estremamente duro che è legato molecolarmente al metallo di base, rendendolo eccezionalmente stabile nel tempo.

La ragione principale per cui le persone si preoccupano dei metalli colorati è la loro esperienza con vernici che sbiadiscono o placcature che si consumano. La PVD è fondamentalmente diversa. Il suo colore deriva dalla struttura stessa dello strato durevole e resistente all'usura, non da pigmenti o coloranti che possono degradarsi.

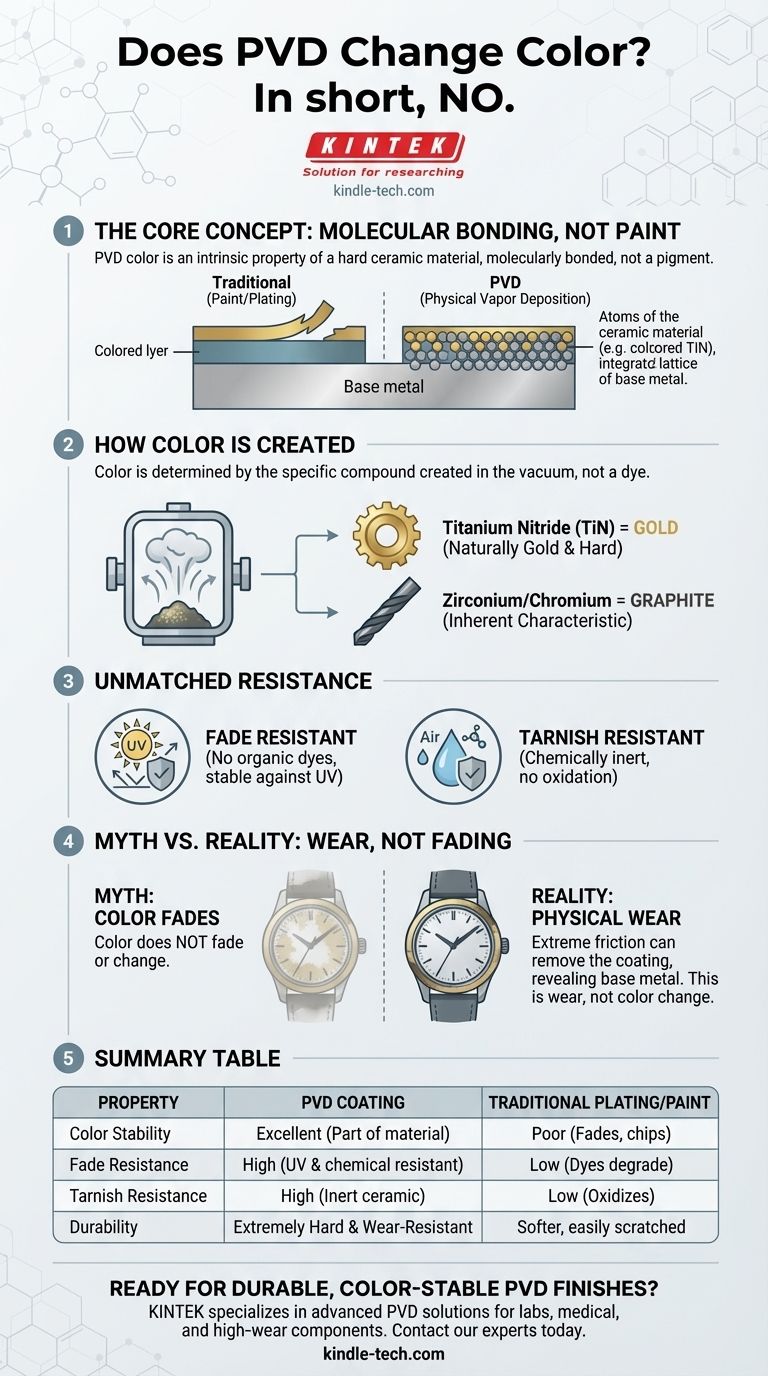

Cos'è esattamente un rivestimento PVD?

Per capire perché il colore è così stabile, devi capire che la PVD non è un rivestimento liquido. È un processo di deposizione sotto vuoto altamente tecnico che crea un film sottile con proprietà superiori.

Non è vernice o placcatura

Metodi tradizionali come la verniciatura applicano uno strato di pigmento sopra una superficie. La galvanica deposita un sottile strato di metallo, come oro o cromo, che può consumarsi o sfaldarsi.

La PVD (Physical Vapor Deposition, Deposizione Fisica da Vapore) è un processo in cui un materiale solido viene vaporizzato sottovuoto e depositato sulla superficie di un pezzo. Questo crea uno strato metallo-ceramico legato molecolarmente al substrato.

Come si crea il colore

Il colore di una finitura PVD non è un colorante. È determinato dal composto specifico creato durante il processo.

Ad esempio, una finitura PVD "oro" è spesso Nitrato di Titanio, una ceramica di colore oro naturale e incredibilmente dura. Una finitura "grafite" può essere creata utilizzando Zirconio o Cromo. Il colore è una caratteristica intrinseca di questa nuova superficie ultra-dura.

Come resiste il colore PVD nel tempo

Poiché il colore è parte integrante dello strato ceramico, resiste alle cause più comuni di scolorimento che colpiscono le altre finiture.

Resistenza allo sbiadimento senza pari

Poiché non ci sono coloranti o pigmenti organici, un rivestimento PVD è altamente resistente allo sbiadimento dovuto alla luce UV o all'esposizione solare. Il suo colore rimarrà costante per anni.

Resistenza superiore all'ossidazione

Lo strato ceramico creato dal processo PVD è chimicamente inerte e non reattivo. Ciò significa che non si ossiderà o si appannerà se esposto all'aria, all'umidità o a sostanze chimiche comuni, motivo per cui è una finitura preferita per orologi, gioielli e accessori da bagno.

Comprendere i compromessi: quando la PVD può "cambiare"

Sebbene la PVD sia incredibilmente durevole, non è indistruttibile. È fondamentale distinguere tra lo sbiadimento del colore e l'usura fisica.

Il mito dello sbiadimento contro la realtà dell'usura

Un rivestimento PVD non sbiadirà, ma con un attrito o un'abrasione estremi e persistenti, il rivestimento stesso può finire per consumarsi. Se ciò accade, non si sta vedendo un cambiamento di colore, ma si sta vedendo il metallo di base sottostante poiché il rivestimento è stato rimosso fisicamente in quell'area.

Questo livello di usura richiede un abuso significativo, ben al di là di quanto si vedrebbe nell'uso quotidiano tipico per prodotti come orologi o rubinetti.

La necessità di una rimozione speciale

La durata di un rivestimento PVD è dimostrata dal fatto che non può essere rimosso facilmente.

Come notano i riferimenti, sono necessari processi industriali specializzati di "de-rivestimento" per rimuovere lo strato PVD senza danneggiare il prodotto sottostante. Ciò sottolinea la sua permanenza in qualsiasi condizione normale.

Fare la scelta giusta per il tuo obiettivo

La PVD è una finitura premium scelta per la sua eccezionale durata e stabilità del colore. Decidere se è adatta a te dipende interamente dalla tua priorità.

- Se la tua priorità principale è la stabilità del colore a lungo termine per un oggetto di uso quotidiano (come un orologio, un anello o un rubinetto): La PVD è una delle opzioni di finitura più affidabili e resistenti al colore che tu possa scegliere.

- Se la tua priorità principale è proteggere un componente da un'abrasione industriale estrema (come una punta da trapano): Il rivestimento PVD fornisce uno strato sacrificale di durezza che alla fine si consumerà, ma il suo scopo è estendere drasticamente la vita dell'utensile.

Scegliendo un prodotto rivestito in PVD, stai investendo in una finitura progettata per una durata superiore e un colore duraturo.

Tabella riassuntiva:

| Proprietà | Rivestimento PVD | Placcatura/Vernice Tradizionale |

|---|---|---|

| Stabilità del colore | Eccellente (il colore fa parte del materiale) | Scarsa (può sbiadire, scheggiarsi o consumarsi) |

| Resistenza allo sbiadimento | Elevata (resistente ai raggi UV e agli agenti chimici) | Bassa (coloranti e pigmenti possono degradarsi) |

| Resistenza all'ossidazione | Elevata (strato ceramico chimicamente inerte) | Bassa (può ossidarsi e appannarsi) |

| Durabilità | Estremamente duro e resistente all'usura | Più morbido, può essere facilmente graffiato o consumato |

Pronto a integrare finiture PVD durevoli e cromaticamente stabili nei tuoi prodotti?

In KINTEK, siamo specializzati in soluzioni avanzate di rivestimento PVD per apparecchiature di laboratorio, dispositivi medici e componenti soggetti a forte usura. La nostra esperienza assicura che i tuoi prodotti beneficino di una finitura che combina bellezza duratura con protezione superiore.

Contatta oggi i nostri esperti per discutere come il rivestimento PVD può migliorare le prestazioni e la longevità del tuo prodotto.

Guida Visiva

Prodotti correlati

- Rivestimento personalizzato di diamanti CVD per applicazioni di laboratorio

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Fornace per sinterizzazione di porcellana dentale sottovuoto

- Elemento Riscaldante per Forno Elettrico in Disiliciuro di Molibdeno (MoSi2)

Domande frequenti

- Quali sono i tre tipi di rivestimento? Una guida ai rivestimenti architettonici, industriali e per scopi speciali

- Quanto dura un rivestimento diamantato? Massimizza la durata con il rivestimento giusto per la tua applicazione

- Cosa sono i film rivestiti di diamante? Migliorare i materiali con strati super-duri e trasparenti

- Il rivestimento diamantato è permanente? La verità sulla sua durabilità a lungo termine

- Cos'è il film di rivestimento diamantato? Uno strato sottile di diamante per prestazioni estreme