Sì, assolutamente. La porcellana tradizionale deve essere cotta in un forno per trasformarsi da argilla cruda e fragile nel materiale forte, traslucido e non poroso per cui è conosciuta. La cottura non è un passaggio opzionale; è il processo chimico e fisico fondamentale che crea la ceramica. Senza di essa, l'oggetto rimane semplicemente argilla essiccata, che si disintegra se entra in contatto con l'acqua.

La distinzione fondamentale da comprendere è tra la vera porcellana cotta in forno e i materiali commercializzati come porcellana "ad asciugatura all'aria" o "a freddo". Sebbene questi ultimi siano utili per alcuni tipi di artigianato, sono sostanze completamente diverse che non possiedono la durata, la permanenza o la resistenza all'acqua della porcellana autentica e cotta.

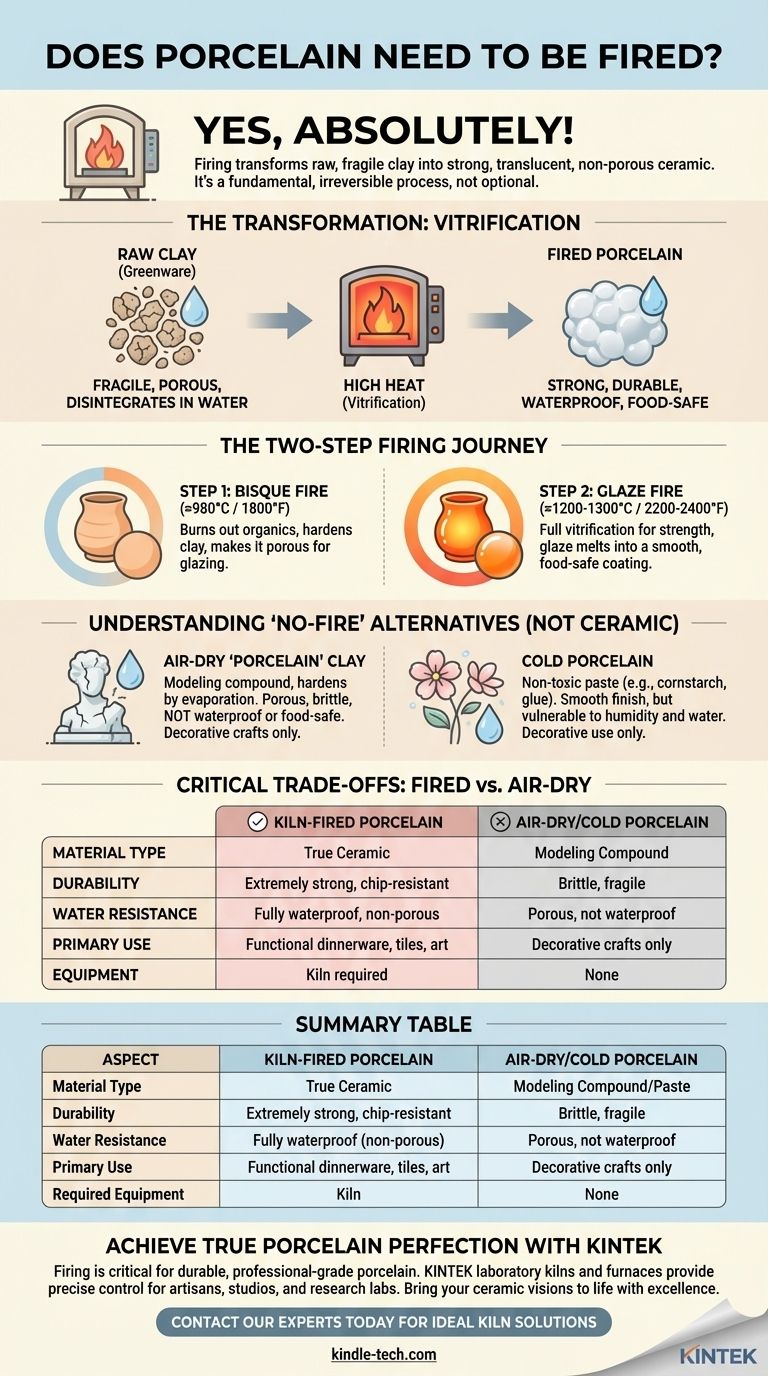

Cos'è la Cottura e Perché è Essenziale?

La cottura è il processo di riscaldamento dell'argilla a una temperatura molto elevata in un forno specializzato chiamato forno (kiln). Questo calore intenso provoca cambiamenti irreversibili nel corpo argilloso, trasformandolo in un materiale ceramico permanente.

La Trasformazione da Argilla a Ceramica

La magia della cottura è un processo chiamato vetrificazione. Ad alte temperature, la silice e gli altri elementi all'interno del corpo argilloso della porcellana si fondono insieme, formando un legame vetroso.

Questo processo elimina i pori tra le particelle di argilla, rendendo il pezzo finale estremamente denso.

Ottenere Durata e Resistenza

La porcellana non cotta, spesso chiamata "greenware" (crudo), è incredibilmente fragile. La cottura è ciò che conferisce alla porcellana la sua rinomata durezza e resistenza, rendendola resistente a scheggiature, graffi e usura quotidiana. Un pezzo cotto può durare migliaia di anni.

Renderla Impermeabile

La vetrificazione rende la porcellana non porosa, il che significa che non assorbirà acqua. Questo è il motivo per cui è il materiale preferito per oggetti funzionali come stoviglie, lavandini e piastrelle. Un pezzo non cotto si trasformerebbe semplicemente di nuovo in fango se vi si versasse dell'acqua.

Il Processo di Cottura: Un Viaggio in Due Fasi

La vera porcellana di solito subisce due cotture separate per raggiungere il suo stato finale. Ogni cottura ha uno scopo distinto.

La Prima Cottura (Biscotto)

La prima cottura è chiamata cottura a biscotto, che avviene a una temperatura relativamente più bassa (circa 980°C / 1800°F).

Questa cottura iniziale brucia la materia organica e indurisce l'argilla, rendendola permanente e più facile da maneggiare per la smaltatura. Il pezzo risultante, chiamato "biscotto", è ancora abbastanza poroso da assorbire prontamente lo smalto.

La Cottura dello Smalto (Seconda Cottura)

Dopo che uno smalto liquido è stato applicato sul biscotto, il pezzo torna nel forno per una cottura dello smalto. Questa è una cottura a temperatura molto più elevata, che spesso raggiunge i 1200-1300°C (2200-2400°F).

Durante questa cottura, il corpo della porcellana vetrifica completamente per raggiungere la massima resistenza, e lo smalto si fonde in un rivestimento liscio e vetroso. Questo strato finale rende il pezzo facile da pulire e, se lo smalto è formulato correttamente, sicuro per gli alimenti.

Comprendere le Alternative "Senza Cottura"

La confusione sorge spesso a causa di prodotti che utilizzano il nome "porcellana" ma non richiedono un forno. È fondamentale sapere che questi non sono materiali ceramici.

Argilla "Porcellana" ad Asciugatura all'Aria

Questo è un composto modellabile che si indurisce attraverso l'evaporazione dell'acqua. È comodo e accessibile per l'artigianato decorativo.

Tuttavia, non è vera porcellana. Rimane poroso, è molto più fragile e non è impermeabile né sicuro per gli alimenti. Non può essere messo in un forno.

Porcellana a Freddo

La porcellana a freddo è una pasta atossica, spesso fatta in casa con amido di mais e colla bianca. Si asciuga all'aria fino a ottenere una finitura liscia e leggermente traslucida, rendendola popolare per la creazione di fiori e statuette delicate.

Come l'argilla ad asciugatura all'aria, non è una ceramica. È vulnerabile all'umidità e verrà distrutta dall'acqua. È solo per uso decorativo.

I Compromessi Critici: Cotto al Forno vs. Asciugatura all'Aria

Scegliere tra questi materiali significa comprendere una chiara serie di compromessi in termini di prestazioni e accessibilità.

Durabilità e Funzionalità

Solo la porcellana cotta in forno è abbastanza resistente per l'uso funzionale. È impermeabile, resistente al calore e sicura per gli alimenti se smaltata correttamente. I materiali ad asciugatura all'aria sono strettamente per oggetti decorativi che non verranno maneggiati spesso o esposti all'umidità.

Attrezzature e Accessibilità

La barriera più grande per lavorare con la vera porcellana è la necessità di un forno. Questi sono costosi e richiedono uno spazio dedicato. La porcellana ad asciugatura all'aria e a freddo è altamente accessibile, non richiede attrezzature speciali, rendendola ideale per artigiani e hobbisti domestici.

La Finitura Finale

La vera porcellana ha una traslucenza e una resistenza uniche e luminose che non possono essere replicate con materiali ad asciugatura all'aria. Il processo di cottura e smaltatura crea una finitura che è sia bella che eccezionalmente resiliente.

Fare la Scelta Giusta per il Tuo Progetto

Per selezionare il materiale corretto, devi prima definire il tuo obiettivo.

- Se il tuo obiettivo principale è creare oggetti durevoli e funzionali (come stoviglie, tazze o piastrelle): Devi usare argilla di porcellana tradizionale che verrà cotta in un forno.

- Se il tuo obiettivo principale è la scultura decorativa o l'artigianato senza accesso a un forno: L'argilla "porcellana" ad asciugatura all'aria o la porcellana a freddo sono alternative eccellenti e accessibili.

- Se il tuo obiettivo principale è ottenere la traslucenza e la resistenza uniche della vera porcellana: La cottura è l'unico processo che creerà il vero articolo.

In definitiva, il materiale che scegli determina la natura fondamentale e lo scopo del tuo pezzo finito.

Tabella Riassuntiva:

| Aspetto | Porcellana Cotta in Forno | Porcellana ad Asciugatura all'Aria/a Freddo |

|---|---|---|

| Tipo di Materiale | Vera Ceramica | Composto Modellabile/Pasta |

| Durabilità | Estremamente resistente, resistente alle scheggiature | Fragile, suscettibile a rotture |

| Resistenza all'Acqua | Completamente impermeabile (non porosa) | Porosa, non impermeabile |

| Uso Principale | Stoviglie funzionali, piastrelle, arte | Solo artigianato decorativo |

| Attrezzatura Richiesta | Forno | Nessuna |

Pronto a creare porcellana durevole di livello professionale?

La cottura è il passaggio critico che trasforma l'argilla fragile in un capolavoro permanente e funzionale. Per ottenere la vera resistenza, traslucenza e qualità impermeabile della porcellana autentica, hai bisogno dell'attrezzatura giusta.

KINTEK è specializzata in forni e stufe da laboratorio ad alte prestazioni, apprezzati da artigiani, studi e laboratori di ricerca per il controllo preciso della temperatura e risultati affidabili. Che tu stia producendo porcellana fine, ceramiche tecniche o pezzi artistici, le nostre soluzioni sono progettate per l'eccellenza.

Lascia che ti aiutiamo a dare vita alle tue visioni ceramiche con attrezzature costruite per la perfezione.

Contatta oggi i nostri esperti per trovare il forno ideale per i tuoi progetti di porcellana!

Guida Visiva

Prodotti correlati

- Impianto di pirolisi a forno rotante elettrico Macchina Calcinatore Piccolo Forno Rotante Forno Rotante

- Fornace a Pirolisi Continua Elettrica Rotante per Lavorazione Piccola Scala

- Agitatore rotante a disco da laboratorio per un'efficiente miscelazione e omogeneizzazione dei campioni

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

- Fornace a atmosfera controllata con nastro a maglie

Domande frequenti

- Quali sono i tipi di reattori a pirolisi utilizzati nell'industria? Scegli la tecnologia giusta per il tuo prodotto

- Quale attrezzatura viene utilizzata nella pirolisi? Scegliere il reattore giusto per la vostra materia prima e i vostri prodotti

- Quali sono i prodotti della pirolisi del legno? Una guida alle rese di biochar, bio-olio e syngas

- Qual è il principio del forno rotante? Padroneggiare la lavorazione termica continua

- Qual è la differenza tra calcinazione e torrefazione? Una guida alla lavorazione ad alta temperatura