Sì, il preriscaldamento di un crogiolo è un passaggio critico e non negoziabile sia per la sicurezza che per le prestazioni. Non farlo è una delle cause più comuni di guasti catastrofici del crogiolo. Questo processo è essenziale per eliminare l'umidità assorbita e prevenire lo shock termico, che può causare la rottura o persino l'esplosione di un crogiolo nuovo o immagazzinato quando esposto al riscaldamento intenso e rapido di un forno.

Lo scopo principale del preriscaldamento non è semplicemente riscaldare il crogiolo, ma rimuovere lentamente e uniformemente l'umidità intrappolata ed eliminare le sollecitazioni interne. Questa semplice procedura è la difesa primaria contro lo shock termico, garantendo che il crogiolo rimanga intatto e la tua fusione abbia successo.

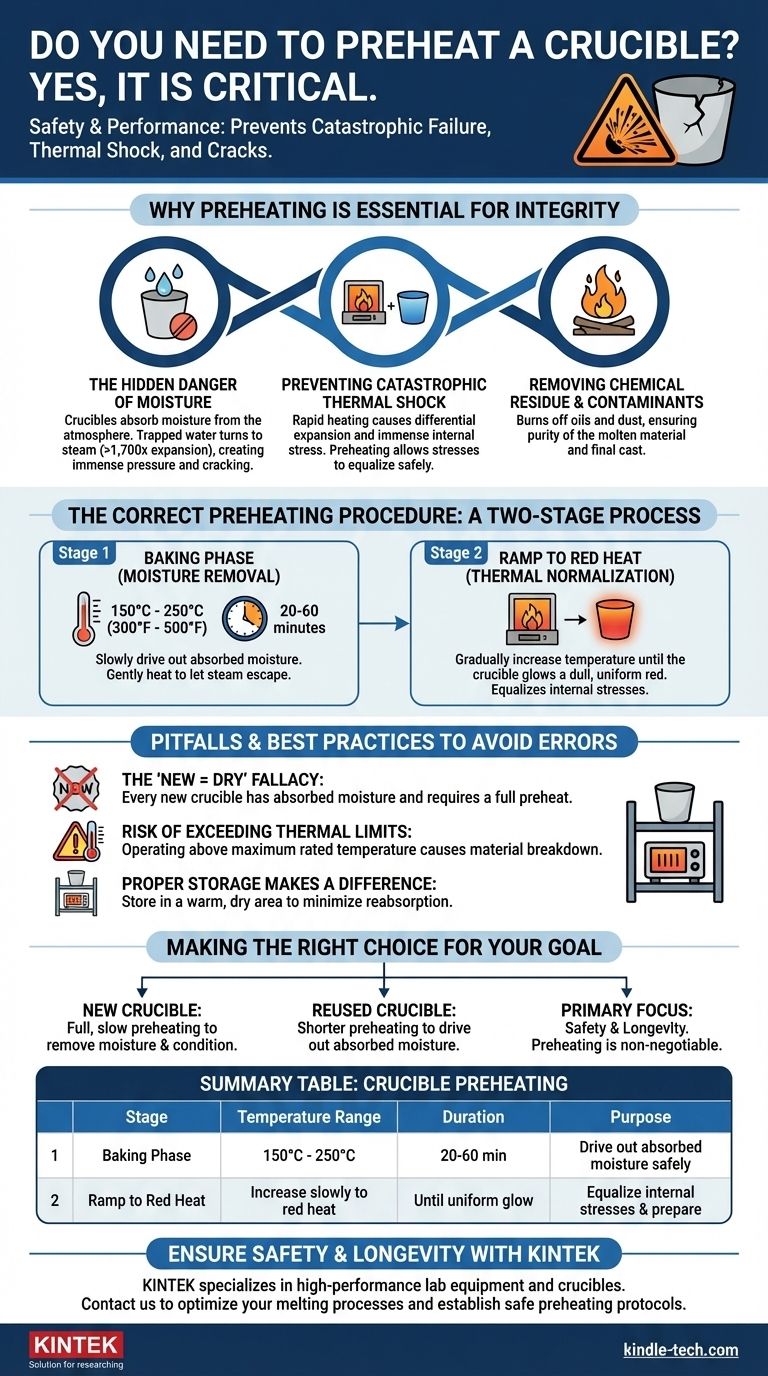

Perché il Preriscaldamento è Essenziale per l'Integrità del Crogiolo

Un crogiolo può apparire solido e inerte, ma materiali come la grafite argillosa e il carburo di silicio sono porosi a livello microscopico. Questa porosità è la causa principale dei problemi che il preriscaldamento risolve.

Il Pericolo Nascosto dell'Umidità

I crogioli assorbono umidità direttamente dall'atmosfera. Anche un crogiolo nuovo di zecca che è rimasto in magazzino ha assorbito acqua.

Quando questo crogiolo viene riscaldato rapidamente, l'acqua intrappolata si trasforma in vapore. Questo vapore si espande a oltre 1.700 volte il suo volume originale, creando un'immensa pressione interna che può rompere le pareti del crogiolo dall'interno verso l'esterno.

Prevenire lo Shock Termico Catastrofico

Lo shock termico si verifica quando diverse parti di un materiale si espandono a velocità diverse a causa di un rapido cambiamento di temperatura. Posizionare un crogiolo freddo in un forno caldo crea un enorme gradiente di temperatura tra le sue superfici esterne e interne.

Questa espansione differenziale crea un'immensa sollecitazione interna. Il preriscaldamento assicura che l'intero corpo del crogiolo sia portato lentamente a una temperatura uniforme, consentendo a queste sollecitazioni di equilibrarsi in sicurezza e prevenendo fratture.

Rimozione di Residui Chimici e Contaminanti

Il processo di preriscaldamento serve anche a bruciare eventuali oli, polvere o altri contaminanti derivanti dalla produzione, spedizione o manipolazione. Ciò garantisce che queste sostanze indesiderate non finiscano nel materiale fuso, il che potrebbe compromettere la purezza e la qualità del prodotto finale.

La Procedura Corretta di Preriscaldamento

Un ciclo di preriscaldamento adeguato è un processo lento e metodico, eseguito in più fasi. Affrettarlo è tanto pericoloso quanto saltarlo del tutto.

Fase 1: La Fase di 'Cottura'

L'obiettivo iniziale è eliminare delicatamente tutta l'umidità assorbita. Questo dovrebbe essere fatto a bassa temperatura, tipicamente tra 150°C e 250°C (300°F e 500°F).

Mantenere il crogiolo a questa temperatura per almeno 20-60 minuti. Per crogioli più grandi o in ambienti umidi, potrebbe essere necessaria una durata maggiore. La chiave è un calore lento e uniforme per consentire al vapore di fuoriuscire delicatamente.

Fase 2: L'Aumento alla Temperatura del Rosso Incandescente

Dopo esserti assicurato che l'umidità sia sparita, inizia ad aumentare lentamente la temperatura del forno. Continua questo graduale aumento fino a quando l'intero crogiolo non brilla di un rosso opaco e uniforme.

Questa fase assicura che la struttura interna del crogiolo si sia normalizzata al calore e sia pronta per l'aumento finale della temperatura e l'introduzione della carica metallica.

Comprendere le Insidie e le Migliori Pratiche

Evitare i comuni malintesi è fondamentale per mantenere la tua attrezzatura e garantire la tua sicurezza. Un approccio disciplinato previene errori costosi e pericolosi.

La Fallacia "È Nuovo, Quindi È Asciutto"

Non dare mai per scontato che un nuovo crogiolo sia asciutto e pronto all'uso. È stato esposto all'atmosfera durante la spedizione e lo stoccaggio, e ha quasi certamente assorbito umidità. Ogni nuovo crogiolo richiede un ciclo di preriscaldamento completo.

Il Rischio di Superare i Limiti Termici

Sebbene il preriscaldamento riguardi l'aggiunta di calore, deve essere controllato. Ogni crogiolo ha una temperatura massima nominale. Superare questo limite, anche su un crogiolo correttamente preriscaldato, causerà la rottura del materiale e porterà a un guasto pericoloso. Operare sempre entro i limiti specificati dal produttore.

Una Corretta Conservazione Fa la Differenza

Il tuo lavoro non è finito dopo la fusione. Conservare correttamente i tuoi crogioli minimizza la quantità di umidità che riassorbono. Tienili in un'area calda e asciutta, lontano da pavimenti freddi e umidi. Questo rende il successivo ciclo di preriscaldamento più veloce ed efficace.

Fare la Scelta Giusta per il Tuo Obiettivo

Aderire a un rigoroso protocollo di preriscaldamento è il segno di un professionista. Elimina una variabile importante e protegge te, la tua attrezzatura e il tuo lavoro.

- Se stai usando un nuovo crogiolo: Esegui sempre un ciclo di preriscaldamento completo e lento per rimuovere in sicurezza l'umidità assorbita e condizionarlo per il suo primo utilizzo.

- Se stai riutilizzando un crogiolo: È comunque necessario un ciclo di preriscaldamento più breve per eliminare l'umidità assorbita dall'atmosfera tra una fusione e l'altra.

- Se il tuo obiettivo principale è la sicurezza e la longevità: Rendi il preriscaldamento un passaggio non negoziabile e documentato nella tua procedura operativa standard per ogni singola fusione.

Una corretta preparazione del crogiolo è la base di ogni fusione sicura e di successo.

Tabella Riepilogativa:

| Fase di Preriscaldamento del Crogiolo | Intervallo di Temperatura | Durata | Scopo |

|---|---|---|---|

| Fase di Cottura (Rimozione Umidità) | 150°C - 250°C (300°F - 500°F) | 20-60 minuti | Eliminare in sicurezza l'umidità assorbita |

| Aumento alla Temperatura del Rosso Incandescente (Normalizzazione Termica) | Aumentare lentamente fino al rosso incandescente | Fino a bagliore uniforme | Equalizzare le sollecitazioni interne e preparare per la fusione |

Garantisci la sicurezza del tuo laboratorio e la longevità del crogiolo con le soluzioni esperte di KINTEK. La corretta gestione del crogiolo è non negoziabile per operazioni di fusione di successo. KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio ad alte prestazioni, inclusi crogioli progettati per durabilità e gestione termica precisa. Il nostro team può aiutarti a selezionare il crogiolo giusto e a stabilire protocolli di preriscaldamento sicuri su misura per le tue specifiche esigenze di laboratorio. Non rischiare guasti alle attrezzature o risultati compromessi—contattaci oggi per ottimizzare i tuoi processi di fusione e proteggere i tuoi investimenti.

Guida Visiva

Prodotti correlati

- Crogiolo Avanzato in Ceramica Fine di Allumina Al2O3 con Coperchio Crogiolo Cilindrico da Laboratorio

- Crogiolo Semicircolare in Ceramica di Allumina Al2O3 a Forma di Barca con Coperchio per Ceramiche Avanzate Fine per Ingegneria

- Crogiolo in ceramica di allumina a forma di arco resistente alle alte temperature per la lavorazione di ceramiche fini avanzate

- Crogioli di ceramica avanzata per analisi termica TGA DTA in allumina (Al2O3)

- Crogiolo ceramico avanzato di allumina fine di ingegneria Al2O3 per fornace a muffola da laboratorio

Domande frequenti

- Qual è l'intervallo di temperatura dei crogioli in allumina? Fattori chiave per un uso sicuro ad alta temperatura

- Cos'è un materiale per crogiolo per un forno? Una guida alla scelta del contenitore ad alta temperatura giusto

- Cosa deve essere controllato prima di utilizzare un crogiolo? Una guida per lavori ad alta temperatura sicuri ed efficaci

- Come viene usato un crogiolo nel crogiolo? Analisi della potente metafora di Arthur Miller

- Cos'è un crogiolo in porcellana? Scegliere il recipiente da laboratorio per alte temperature giusto