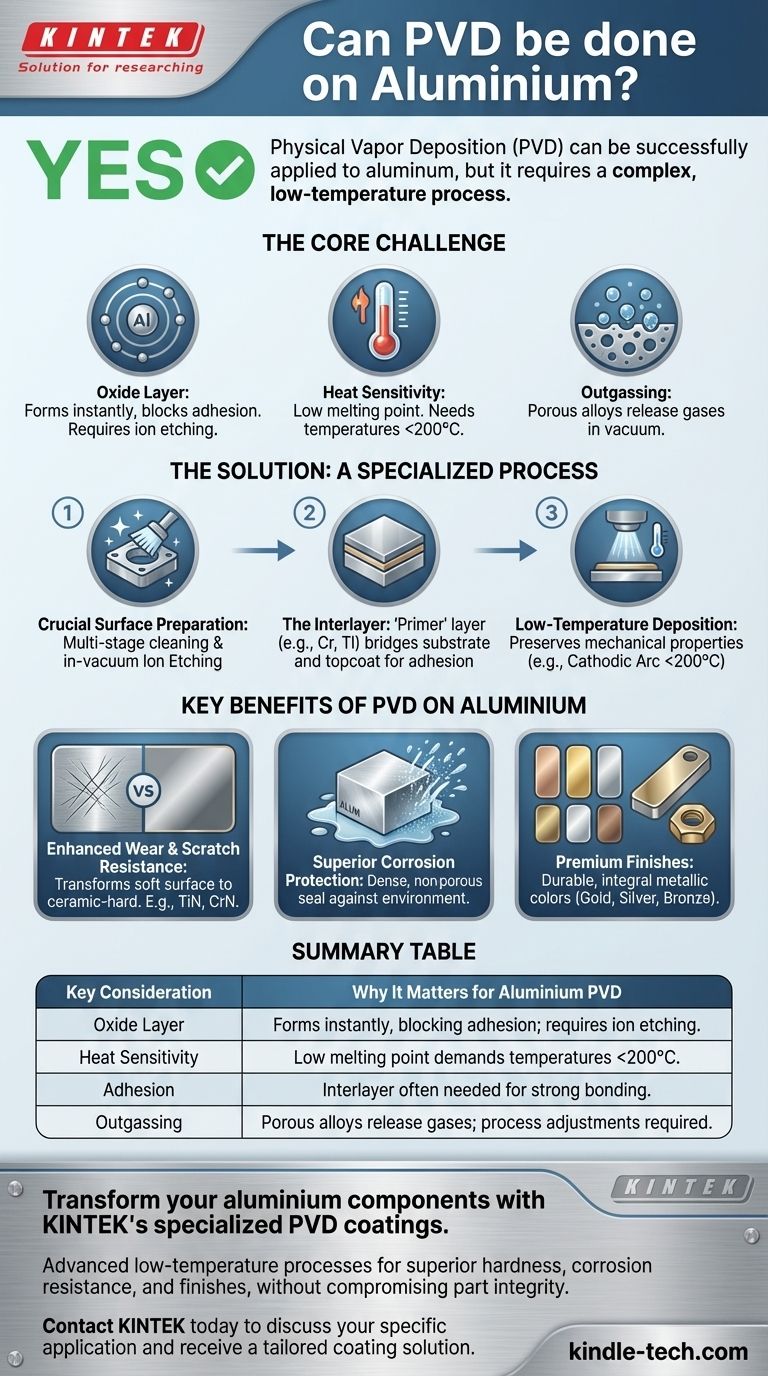

Sì, la deposizione fisica da vapore (PVD) può essere applicata con successo all'alluminio. Tuttavia, è un processo più complesso e impegnativo rispetto al rivestimento di acciaio o titanio. Il successo dell'applicazione dipende dall'utilizzo di tecniche specializzate a bassa temperatura, progettate per superare le sfide intrinseche dell'alluminio, vale a dire il suo basso punto di fusione e lo strato di ossido tenace che si forma istantaneamente sulla sua superficie.

La sfida principale nell'applicare il PVD all'alluminio non è il rivestimento in sé, ma preparare l'alluminio ad accettarlo. Un risultato positivo richiede un processo a bassa temperatura a più stadi che pulisce meticolosamente la superficie e spesso utilizza un "primer" o uno strato intermedio per garantire che il rivestimento finale aderisca correttamente senza danneggiare il pezzo.

Perché rivestire l'alluminio presenta una sfida unica

I processi PVD standard sviluppati per gli utensili in acciaio non sono adatti per l'alluminio. Le proprietà fondamentali del materiale richiedono un approccio completamente diverso.

Il tenace strato di ossido

L'alluminio è altamente reattivo con l'ossigeno. Nel momento in cui viene esposto all'aria, forma uno strato sottile, duro e trasparente di ossido di alluminio (Al₂O₃). Sebbene questo strato fornisca una resistenza naturale alla corrosione, è una barriera che impedisce al rivestimento PVD di legarsi direttamente al substrato di alluminio, portando a una scarsa adesione.

Sensibilità al calore

La maggior parte delle leghe di alluminio inizia ad ammorbidirsi, ricotturarsi o perdere la tempra a temperature relativamente basse (spesso tra 200°C e 400°C). I processi PVD tradizionali possono operare ben al di sopra di queste temperature, il che indebolirebbe permanentemente o addirittura deformerebbe un pezzo di alluminio.

Degassamento e porosità superficiale

Alcune leghe di alluminio, in particolare i tipi fusi, possono essere porose. Quando vengono poste nell'ambiente ad alto vuoto di una camera PVD, i gas intrappolati possono fuoriuscire dalla superficie del materiale, un fenomeno noto come degassamento (outgassing). Ciò può interrompere la deposizione del rivestimento e creare difetti.

La soluzione: un processo PVD specializzato per l'alluminio

Per superare questi ostacoli, gli esperti utilizzano un processo attentamente controllato e a più fasi, adattato specificamente per substrati sensibili alla temperatura.

Deposizione a bassa temperatura

L'intero processo deve essere condotto a una temperatura che preservi le proprietà meccaniche della lega di alluminio. Le moderne tecniche PVD, come la deposizione ad arco catodico, possono essere utilizzate a temperature ben al di sotto dei 200°C, rendendole sicure per la maggior parte delle leghe comuni.

Preparazione cruciale della superficie

Prima che il pezzo entri nella camera PVD, viene sottoposto a una rigorosa pulizia e sgrassaggio a più stadi. Una volta all'interno, viene utilizzato un passaggio essenziale di incisione ionica (chiamata anche pulizia a sputtering) sotto vuoto. Questo bombarda la superficie con ioni per rimuovere gli strati finali di ossido di alluminio pochi istanti prima che inizi il rivestimento.

Il ruolo dello strato intermedio

In molti casi, uno strato intermedio viene depositato direttamente sull'alluminio pulito. Questo strato "primer", spesso realizzato in cromo, nichel o titanio, svolge diverse funzioni critiche. Agisce come un ponte, legandosi saldamente sia al substrato di alluminio che al rivestimento finale, il che migliora drasticamente l'adesione complessiva.

Vantaggi chiave del PVD sull'alluminio

Nonostante la complessità, rivestire l'alluminio con il PVD offre vantaggi significativi che altre finiture come l'anodizzazione o la verniciatura non possono eguagliare.

Maggiore resistenza all'usura e ai graffi

Il vantaggio principale è un enorme aumento della durezza superficiale. Un rivestimento PVD trasforma la superficie morbida dell'alluminio in una superficie ceramica, fornendo una resistenza eccezionale ai graffi, all'abrasione e all'usura quotidiana.

Protezione superiore dalla corrosione

Un rivestimento PVD denso e non poroso sigilla completamente il substrato di alluminio dal suo ambiente. Ciò offre una protezione robusta contro umidità, sale e altri agenti corrosivi, spesso superando l'anodizzazione standard.

Una vasta gamma di finiture di pregio

Il PVD fornisce una vasta tavolozza di colori metallici durevoli che sono parte integrante della superficie. Le finiture popolari includono il Nitruro di Titanio (TiN) per i toni oro, il Nitruro di Zirconio (ZrN) per un aspetto oro pallido o ottone, e il Nitruro di Cromo (CrN) per un argento metallico brillante.

Fare la scelta giusta per la vostra applicazione

Scegliere il processo PVD giusto per l'alluminio richiede di bilanciare le esigenze funzionali con i limiti del materiale.

- Se la vostra attenzione principale è la durezza funzionale e la resistenza all'usura: Dare priorità a un processo che utilizza uno strato intermedio collaudato come il cromo, seguito da un rivestimento duro come il Nitruro di Cromo (CrN) o il Nitruro di Titanio (TiN).

- Se la vostra attenzione principale è una finitura decorativa durevole: Esplorate rivestimenti come ZrN (oro/ottone), TiCN (grigio/bronzo) o vari rivestimenti multistrato proprietari che offrono colori unici con eccellente resistenza ai graffi.

- Se state lavorando con una lega sensibile al calore o temprata T6: Comunicare la specifica esatta della lega al vostro fornitore di rivestimenti e insistere su un processo che garantisca che le temperature rimangano al di sotto del punto critico di ricottura del materiale.

Accogliendo le caratteristiche uniche dell'alluminio, il PVD lo trasforma in un materiale ad alte prestazioni con durabilità funzionale ed estetica di pregio.

Tabella riassuntiva:

| Considerazione chiave | Perché è importante per il PVD dell'alluminio |

|---|---|

| Strato di ossido | Si forma istantaneamente, bloccando l'adesione; richiede incisione ionica per la rimozione. |

| Sensibilità al calore | Il basso punto di fusione richiede temperature PVD inferiori a 200°C per evitare danni. |

| Adesione | È spesso necessario uno strato intermedio (es. cromo, titanio) per un forte legame. |

| Degassamento | Le leghe porose possono rilasciare gas nel vuoto, richiedendo aggiustamenti del processo. |

Trasforma i tuoi componenti in alluminio con i rivestimenti PVD specializzati di KINTEK.

I nostri processi PVD avanzati a bassa temperatura sono progettati per superare le sfide uniche dell'alluminio, offrendo durezza superiore, resistenza alla corrosione e un'ampia gamma di finiture decorative durevoli, senza compromettere l'integrità dei vostri pezzi.

In qualità di specialisti in attrezzature e materiali di consumo da laboratorio, KINTEK comprende la precisione e l'affidabilità richieste dal vostro laboratorio. Lasciate che vi aiutiamo a migliorare le prestazioni e la durata dei vostri strumenti in alluminio.

Contatta KINTEK oggi stesso per discutere la tua applicazione specifica e ricevere una soluzione di rivestimento personalizzata.

Guida Visiva

Prodotti correlati

- Barca di evaporazione in ceramica alluminata per deposizione di film sottili

- Rivestimento personalizzato di diamanti CVD per applicazioni di laboratorio

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Barchette di Tungsteno per Deposizione di Film Sottili

Domande frequenti

- Cos'è l'effetto termico tramite evaporazione? Una guida semplice alla deposizione di film sottili

- Qual è la differenza tra PPF e rivestimento ceramico? Armatura contro guscio liscio per la tua auto

- Quali sono i tre tipi di rivestimento? Una guida ai rivestimenti architettonici, industriali e per scopi speciali

- Quali sono gli svantaggi dell'evaporazione termica? Comprendere i limiti per le applicazioni ad alte prestazioni

- Come viene calcolato il tempo di un'interrogatorio formale (deposition)? Padroneggiare il cronometro per un vantaggio legale strategico