Sì, la ceramica può essere sinterizzata. Infatti, la sinterizzazione è il processo industriale fondamentale che trasforma una polvere ceramica compattata in un materiale solido incredibilmente denso, non poroso e robusto. Ciò si ottiene applicando calore e pressione intensi per fondere insieme le particelle del materiale senza fonderle in uno stato liquido.

La sinterizzazione non è semplicemente un metodo per indurire la ceramica; è un processo trasformativo che riprogetta il materiale a livello molecolare. Chiude gli spazi tra le particelle grezze, creando una struttura monolitica con eccezionale resistenza, durabilità e resilienza.

Cos'è la Sinterizzazione? Uno sguardo al processo fondamentale

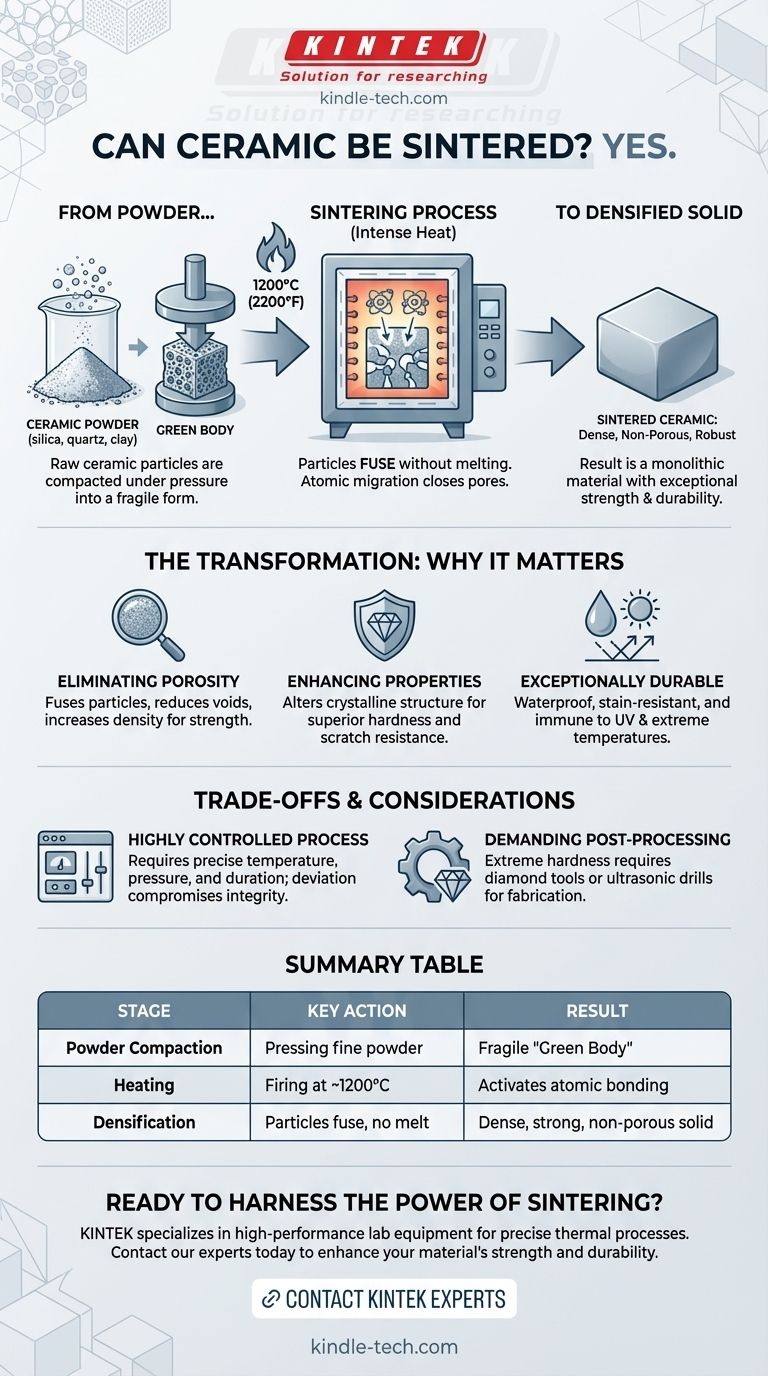

La sinterizzazione è una tecnica di produzione altamente controllata che trasforma materiali grezzi e sciolti in un prodotto finito ad alte prestazioni. Il processo comporta diverse fasi distinte.

Dalla Polvere al Corpo "Verde"

Il viaggio inizia con materiali naturali come silice, quarzo, feldspati e argilla. Questi vengono macinati in una polvere molto fine e calibrata. Questa polvere viene quindi compattata sotto un'immensa pressione per formare una forma coerente, spesso chiamata "corpo verde", che è solido ma ancora poroso e relativamente fragile.

Il Ruolo del Calore Intenso

Il corpo verde viene cotto in un forno a temperature estreme, tipicamente intorno ai 1200°C (2200°F). Questo calore intenso fornisce l'energia necessaria per attivare il processo di legame tra le particelle ceramiche.

Fusione delle Particelle a Livello Atomico

Fondamentalmente, il materiale viene riscaldato fino al punto in cui le particelle si fondono insieme, ma non si scioglie in un liquido. Sotto questo calore, gli atomi migrano attraverso i confini delle particelle, chiudendo i pori microscopici tra di esse. Questo processo, noto come densificazione, si traduce in una lastra solida, virtualmente priva di pori.

La Trasformazione: Perché la Sinterizzazione è Importante

La sinterizzazione è ciò che conferisce alle ceramiche avanzate, note anche come pietra sinterizzata o superfici ultra-compatte, le loro notevoli caratteristiche. Il cambiamento da una polvere porosa a un solido denso migliora fondamentalmente le proprietà fisiche del materiale.

Eliminazione della Porosità e Aumento della Densità

L'obiettivo principale della sinterizzazione è ridurre la porosità. Fondendo le particelle ed eliminando gli spazi vuoti tra di esse, il processo crea un materiale con una densità estremamente elevata. Questa densità è la base della sua resistenza e impermeabilità.

Miglioramento delle Proprietà Fisiche

Questa trasformazione strutturale migliora drasticamente le prestazioni del materiale. Ad esempio, in materiali come la zirconia, la sinterizzazione altera la struttura cristallina stessa, rendendola eccezionalmente dura e resistente. Questo processo è fondamentale per sbloccare proprietà come una superiore resistenza ai graffi, agli urti e rigidità.

Creazione di un Prodotto Finale Eccezionalmente Durevole

Poiché il materiale sinterizzato è non poroso e chimicamente inerte, diventa altamente resistente a una vasta gamma di fattori ambientali. È impermeabile e immune a macchie, raggi UV, temperature estreme e graffiti. Questo è il motivo per cui la ceramica sinterizzata è apprezzata per la sua superiore durabilità in applicazioni ad alto traffico o impegnative.

Comprendere i Compromessi e le Considerazioni

Sebbene i risultati siano impressionanti, il processo di sinterizzazione presenta requisiti e implicazioni specifici che è importante comprendere.

Un Processo Altamente Controllato

La sinterizzazione non è una semplice cottura. Le proprietà fisiche finali della ceramica dipendono interamente da un processo di sinterizzazione ottimizzato e controllato con precisione. Qualsiasi deviazione in temperatura, pressione o durata può compromettere l'integrità e le prestazioni del prodotto finale.

La Post-Lavorazione è Impegnativa

L'estrema durezza che rende così desiderabile la ceramica sinterizzata è anche una sfida produttiva. Una volta sinterizzato, il materiale può essere lavorato o tagliato solo con attrezzature altamente specializzate, come utensili diamantati o trapani a ultrasuoni. Ciò aggiunge complessità e costi alla fabbricazione.

Non un Metodo "Taglia Unica"

Diverse composizioni ceramiche richiedono parametri di sinterizzazione differenti. Le temperature specifiche, le pressioni e le condizioni atmosferiche devono essere attentamente adattate ai materiali grezzi utilizzati per ottenere il risultato desiderato.

Come Applicare Queste Conoscenze

Comprendere la sinterizzazione ti aiuta a valutare se questo tipo di materiale è adatto al tuo obiettivo.

- Se la tua attenzione principale è la massima durabilità e prestazione: La ceramica sinterizzata è una scelta ideale per applicazioni come piani di lavoro, facciate di edifici o pavimenti ad alto traffico dove la resistenza a graffi, calore e macchie è fondamentale.

- Se la tua attenzione principale è la scienza dei materiali: Il principio chiave da afferrare è la densificazione senza liquefazione, dove la migrazione atomica crea una nuova struttura materiale superiore a partire da una semplice polvere.

- Se la tua attenzione principale è la produzione: Riconosci che la sinterizzazione è la fase a valore aggiunto che crea le proprietà fondamentali del materiale, ma prevedi un budget per la fabbricazione specializzata e costosa richiesta per il prodotto finito.

In definitiva, la sinterizzazione è il processo trasformativo che trasforma le polveri ceramiche fini in alcuni dei materiali più robusti e ad alte prestazioni disponibili oggi.

Tabella Riassuntiva:

| Fase di Sinterizzazione | Azione Chiave | Risultato |

|---|---|---|

| Compattazione della Polvere | Pressatura della polvere fine in una forma | Forma un fragile "corpo verde" |

| Riscaldamento | Cottura a circa 1200°C (2200°F) | Attiva la migrazione atomica e il legame |

| Densificazione | Le particelle si fondono senza sciogliersi | Crea un solido denso, forte e non poroso |

Pronto a sfruttare la potenza della sinterizzazione per il tuo laboratorio o le tue esigenze di produzione?

In KINTEK, siamo specializzati nelle attrezzature da laboratorio ad alte prestazioni necessarie per processi termici precisi come la sinterizzazione. Sia che tu stia sviluppando nuovi materiali ceramici o producendo componenti durevoli, la nostra esperienza e le nostre soluzioni possono aiutarti a ottenere risultati superiori.

Contatta oggi i nostri esperti tramite il nostro Modulo di Contatto per discutere come i forni e i materiali di consumo per la sinterizzazione di KINTEK possono migliorare la resistenza, la densità e la durabilità del tuo materiale.

Guida Visiva

Prodotti correlati

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

- Fornace per sinterizzazione di porcellana dentale sottovuoto

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

Domande frequenti

- Come scegliere la migliore pompa a palette rotative per esigenze specifiche? Abbina i requisiti della tua applicazione

- Quale lega di rame per la brasatura? Scegli tra fosforo-rame e argento per giunti robusti

- Il KBr assorbe le radiazioni IR? Perché è la matrice di riferimento per spettri puliti

- Qual è l'effetto del trattamento termico sulla struttura a grana? Controlla le proprietà dei metalli con precisione

- Quali sono le basi della brasatura? Una guida per unire metalli in modo forte e a bassa temperatura

- Perché è necessario un omogeneizzatore a ultrasuoni per la dispersione di nanoparticelle nella cattura della CO2? Ottenere nanofluidi amminici stabili

- Come si chiama un miscelatore scientifico? Scegliere il miscelatore giusto per il tuo laboratorio

- Cos'è la rimozione del carbonio tramite bio-olio? Una soluzione permanente per catturare la CO2 dai rifiuti di biomassa