Sì, assolutamente. L'alluminio è uno dei metalli più comuni e versatili depositati tramite sputtering. Questa tecnica di deposizione fisica da fase vapore (PVD) è ampiamente utilizzata in settori che vanno dalla produzione di semiconduttori per la creazione di interconnessioni elettriche alla produzione di rivestimenti riflettenti per specchi e finiture decorative.

Sebbene lo sputtering dell'alluminio sia un processo industriale standard, ottenere un film metallico puro e di alta qualità non è banale. Il successo dipende dal controllo meticoloso dell'ambiente di vuoto per superare l'elevata reattività dell'alluminio con l'ossigeno.

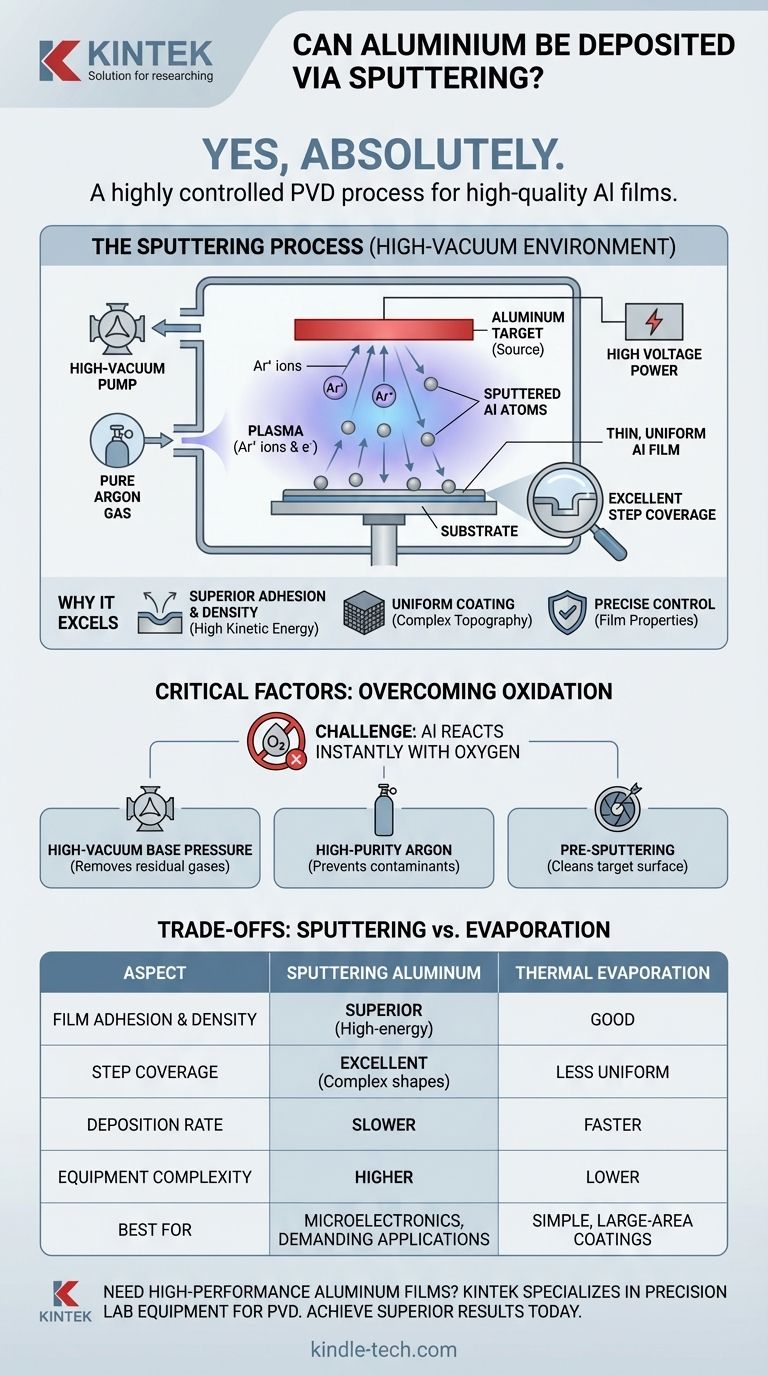

Come lo Sputtering Crea un Film di Alluminio di Alta Qualità

Lo sputtering è un processo altamente controllato che deposita film sottili con eccellenti proprietà fisiche. Offre vantaggi distinti per la deposizione di metalli reattivi come l'alluminio rispetto ad altri metodi come l'evaporazione termica.

Il Processo di Sputtering in Azione

Il processo inizia creando un vuoto spinto in una camera sigillata. Un gas inerte, più comunemente argon, viene introdotto a bassa pressione.

Viene quindi applicata un'alta tensione al materiale sorgente solido di alluminio, noto come target. Questo accende il gas argon in un plasma, uno stato di materia energizzato contenente ioni argon positivi ed elettroni liberi.

Questi ioni argon ad alta energia vengono accelerati verso il target di alluminio, colpendo la sua superficie e sbalzando, o "sputterando", singoli atomi di alluminio. Questi atomi viaggiano quindi attraverso la camera e si depositano sul substrato, costruendo gradualmente un film sottile e uniforme.

Perché lo Sputtering Eccelle per l'Alluminio

Gli atomi di alluminio sputterati arrivano sul substrato con un'energia cinetica significativamente maggiore rispetto agli atomi evaporati. Ciò si traduce in un film più denso e con un'adesione superiore alla superficie sottostante.

Questo processo fornisce anche un'eccellente copertura di gradino (step coverage), il che significa che può rivestire uniformemente superfici con topografie complesse, come le trincee microscopiche presenti nei circuiti integrati.

Fattori Critici per lo Sputtering dell'Alluminio

La sfida principale nello sputtering dell'alluminio è la sua estrema affinità per l'ossigeno. Anche tracce di ossigeno o vapore acqueo nella camera di sputtering possono compromettere la qualità del film.

La Sfida dell'Ossidazione

L'alluminio reagisce istantaneamente con l'ossigeno per formare ossido di alluminio (Al₂O₃). Se ciò accade durante la deposizione, può creare un film con elevata resistenza elettrica, scarsa riflettività e proprietà meccaniche diverse da quelle dell'alluminio puro.

Ottenere un Ambiente di Alto Vuoto

Per prevenire l'ossidazione, la camera del sistema di sputtering deve essere portata a una pressione di base molto bassa prima di introdurre il gas argon. Ciò rimuove i gas residui, in particolare ossigeno e acqua. Le pompe ad alto vuoto come le criopompe o le pompe turbomolecolari sono essenziali per questo compito.

Il Ruolo della Purezza dell'Argon

Anche la purezza del gas di processo argon è fondamentale. L'utilizzo di argon di elevata purezza (ad esempio, 99,999%) assicura di non introdurre inavvertitamente ossigeno o umidità nella camera insieme al gas di processo.

Condizionamento del Target

Prima di iniziare la deposizione effettiva, è prassi standard eseguire un pre-sputtering del target di alluminio per diversi minuti con un otturatore che protegge il substrato. Questo pulisce la superficie del target, rimuovendo qualsiasi strato di ossido nativo che si è formato mentre era esposto all'aria.

Comprendere i Compromessi: Sputtering vs. Evaporazione

Lo sputtering non è l'unico metodo per depositare l'alluminio; l'evaporazione termica è un'altra tecnica comune. La scelta tra i due dipende interamente dai requisiti della vostra applicazione.

Adesione e Densità del Film

Lo sputtering è superiore. L'energia più elevata degli atomi sputterati crea un film più denso e resistente con un'adesione significativamente migliore, rendendolo ideale per applicazioni che richiedono prestazioni meccaniche robuste.

Velocità di Deposizione e Semplicità

L'evaporazione spesso ha il vantaggio. Per rivestimenti semplici e ad ampia area in cui l'adesione è meno critica, l'evaporazione termica può essere più veloce e utilizzare apparecchiature più semplici ed economiche.

Rivestimento di Forme Complesse

Lo sputtering offre una migliore copertura. Il modo in cui gli atomi sputterati si disperdono nel plasma consente un rivestimento più uniforme su superfici non piatte, il che è un grande vantaggio nella microfabbricazione.

Purezza del Film e Danni

Questo è un compromesso sfumato. L'evaporazione può talvolta produrre un film leggermente più puro poiché non è coinvolto alcun plasma, il che potrebbe potenzialmente riscaldare o causare danni da radiazione a substrati molto sensibili. Tuttavia, un processo di sputtering ben controllato può anche produrre film di purezza estremamente elevata.

Prendere la Decisione Giusta per il Vostro Film di Alluminio

La vostra decisione finale deve essere guidata dalle proprietà specifiche che il vostro film deve possedere.

- Se la vostra attenzione principale è l'adesione robusta e la densità del film per applicazioni esigenti come la microelettronica: Lo sputtering è la scelta superiore grazie all'energia più elevata degli atomi depositati.

- Se la vostra attenzione principale è la deposizione rapida e a basso costo su una superficie semplice e piana: L'evaporazione termica può essere un'alternativa più efficiente ed economica.

- Se la vostra attenzione principale è rivestire uniformemente un substrato con caratteristiche superficiali complesse: La natura conforme dello sputtering offre un vantaggio distinto e necessario.

Gestendo attentamente la qualità del vuoto e i parametri di processo, lo sputtering fornisce un metodo potente e preciso per ingegnerizzare film di alluminio ad alte prestazioni.

Tabella Riassuntiva:

| Aspetto | Sputtering dell'Alluminio | Evaporazione Termica |

|---|---|---|

| Adesione e Densità del Film | Superiore (Atomi ad alta energia) | Buona |

| Copertura di Gradino | Eccellente per forme complesse | Meno uniforme |

| Velocità di Deposizione | Più lenta | Più veloce |

| Complessità dell'Attrezzatura | Maggiore | Minore |

| Ideale Per | Microelettronica, rivestimenti esigenti | Rivestimenti semplici e ad ampia area |

Avete bisogno di un film di alluminio ad alte prestazioni per il vostro laboratorio?

KINTEK è specializzata in apparecchiature da laboratorio di precisione e materiali di consumo per lo sputtering e altri processi PVD. Che siate nel settore della produzione di semiconduttori, dell'ottica o della ricerca e sviluppo di materiali, forniamo le soluzioni per ottenere adesione, purezza e uniformità del film superiori.

Contatta oggi i nostri esperti per discutere come possiamo supportare le sfide specifiche di rivestimento del tuo laboratorio e aiutarti a scegliere l'attrezzatura giusta per depositare alluminio di alta qualità e altri materiali.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Barca di evaporazione in ceramica alluminata per deposizione di film sottili

- Barchetta di evaporazione per materia organica

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Barca di evaporazione in tungsteno-molibdeno con fondo emisferico

Domande frequenti

- Cos'è il Plasma CVD? Sbloccare la deposizione di film sottili a bassa temperatura per materiali sensibili

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Come funziona il PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Cos'è il plasma potenziato? Una guida alla produzione ad alta precisione a bassa temperatura

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura