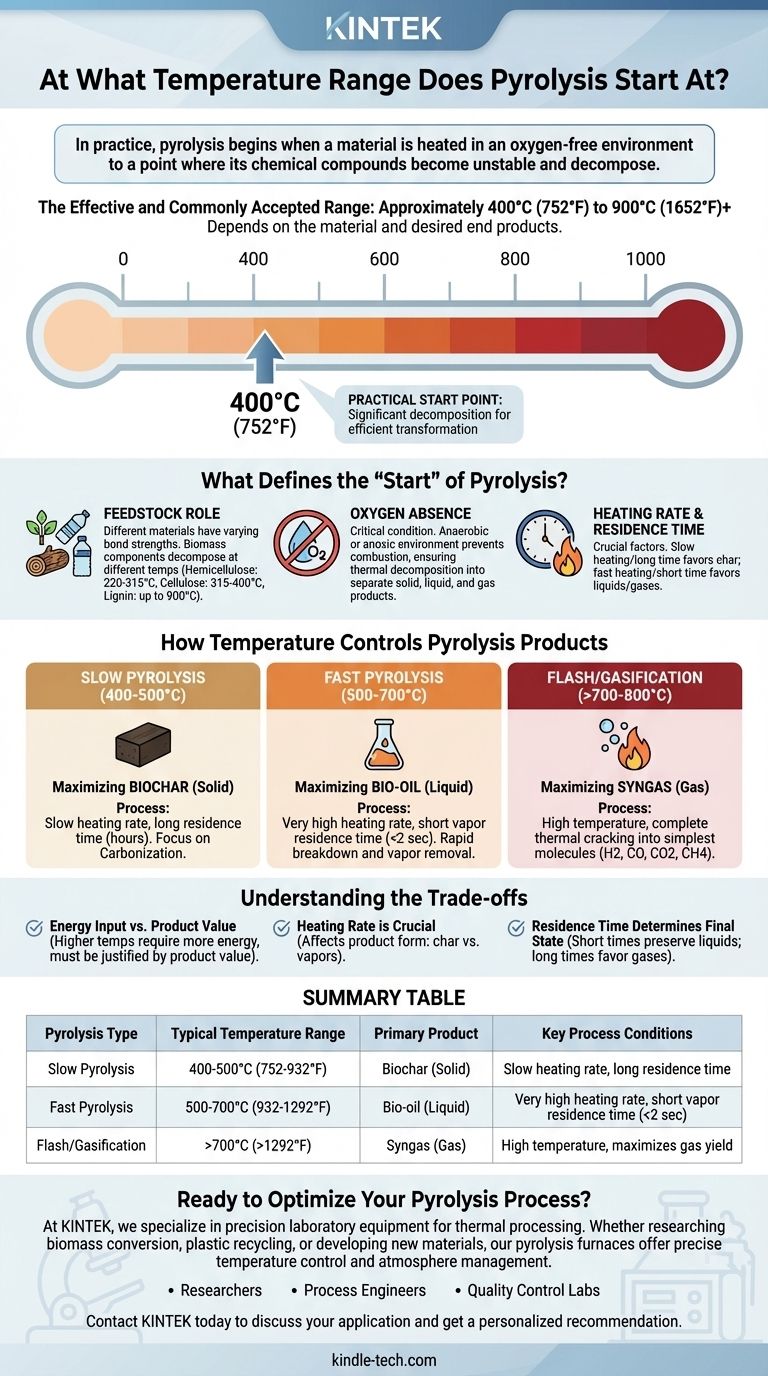

In pratica, la pirolisi inizia quando un materiale viene riscaldato in un ambiente privo di ossigeno fino a un punto in cui i suoi composti chimici diventano instabili e si decompongono. Sebbene una lieve degradazione termica possa verificarsi a temperature più basse, l'intervallo efficace e comunemente accettato per la pirolisi inizia a circa 400°C (752°F) e può estendersi fino a 900°C (1652°F) o più, a seconda interamente del materiale in lavorazione e dei prodotti finali desiderati.

La domanda non è solo "a quale temperatura inizia la pirolisi", ma piuttosto "quale temperatura mi serve per il mio risultato desiderato?". La temperatura specifica è una leva di controllo che determina se il processo produce principalmente biochar solido, bio-olio liquido o syngas combustibile.

Cosa definisce l'“inizio” della pirolisi?

La pirolisi non è un semplice interruttore che si attiva a una singola temperatura. È un processo complesso di decomposizione termica, e il suo "inizio" dipende sia dal materiale che dall'obiettivo del processo.

Decomposizione termica vs. applicazione pratica

Tecnicamente, i legami chimici più deboli in un materiale possono iniziare a rompersi a temperature di appena 200-300°C. Tuttavia, in un contesto industriale o di laboratorio, "pirolisi" si riferisce a una conversione più significativa e rapida.

Questo intervallo pratico, che inizia intorno ai 400°C, è dove il tasso di decomposizione diventa sufficientemente sostanziale da trasformare efficientemente la maggior parte del materiale in nuovi prodotti.

Il ruolo critico della materia prima

Materiali diversi sono costituiti da molecole diverse con forze di legame variabili. Questo è il fattore più importante che influenza la temperatura richiesta.

Ad esempio, nella biomassa, l'emicellulosa si decompone per prima (220-315°C), seguita dalla cellulosa (315-400°C), e infine dalla lignina, che richiede temperature più elevate (fino a 900°C) per una completa scomposizione. Le plastiche hanno i loro profili di decomposizione distinti basati sulla loro struttura polimerica.

L'assenza di ossigeno

È fondamentale comprendere che la pirolisi è definita dal riscaldamento in un ambiente anaerobico (privo di ossigeno) o anossico (a basso contenuto di ossigeno). Se fosse presente una quantità significativa di ossigeno, il materiale brucerebbe semplicemente (combustione) anziché decomporsi termicamente in prodotti solidi, liquidi e gassosi separati.

Come la temperatura controlla i prodotti della pirolisi

La temperatura finale scelta è lo strumento principale per indirizzare le reazioni chimiche verso un output specifico. Questo è spesso categorizzato in tre tipi principali di pirolisi.

Pirolisi lenta (bassa temperatura): massimizzazione del biochar

Operando a temperature più basse, tipicamente 400-500°C, con un tasso di riscaldamento lento e un lungo tempo di residenza (ore), si favorisce la produzione di un prodotto solido ricco di carbonio.

Questo processo, noto come carbonizzazione, minimizza la formazione di liquidi e gas, rendendolo ideale per la produzione di biochar per uso agricolo o carbone attivo.

Pirolisi rapida (temperatura media): massimizzazione del bio-olio

Per produrre la massima quantità di prodotto liquido (bio-olio), viene utilizzato un intervallo di temperatura medio di circa 500-700°C.

Fondamentalmente, questo processo richiede un tasso di riscaldamento molto elevato e un breve tempo di residenza del vapore (tipicamente inferiore a 2 secondi). Questo scompone rapidamente il materiale e rimuove i vapori dalla zona calda prima che possano decomporsi ulteriormente in gas.

Pirolisi flash e gassificazione (alta temperatura): massimizzazione del syngas

A temperature molto elevate, generalmente superiori a 700-800°C, il processo favorisce la scomposizione di tutti i componenti nelle molecole più semplici possibili.

Ciò massimizza la resa di gas non condensabili, collettivamente noti come syngas (una miscela di idrogeno, monossido di carbonio, anidride carbonica e metano). Questo gas può essere utilizzato come combustibile o come precursore chimico.

Comprendere i compromessi

Scegliere una temperatura è una decisione ingegneristica con chiare conseguenze. È necessario considerare più della sola temperatura finale.

La velocità di riscaldamento è cruciale

La velocità con cui il materiale raggiunge la temperatura target è altrettanto importante quanto la temperatura stessa. Una velocità di riscaldamento lenta consente la formazione di carbonella, mentre una velocità di riscaldamento molto rapida rompe le molecole in vapori, favorendo la produzione di liquidi e gas.

Il tempo di residenza determina lo stato finale

Il tempo di residenza—quanto a lungo il materiale o i suoi vapori risultanti sono mantenuti alla temperatura di picco—è l'altra variabile chiave. Tempi di residenza brevi preservano gli intermedi liquidi, mentre tempi di residenza lunghi consentono a quei liquidi di decomporsi ulteriormente in gas.

Input energetico vs. valore del prodotto

Temperature più elevate richiedono un input energetico significativamente maggiore. Un processo progettato per funzionare a 900°C è molto più energivoro di uno a 450°C. Questo costo operativo deve essere giustificato dal valore più elevato o dall'applicazione specifica del syngas risultante rispetto al biochar o al bio-olio.

Selezione della temperatura corretta per il tuo obiettivo

Per applicare efficacemente questa conoscenza, devi prima definire il tuo obiettivo. La temperatura ottimale è una funzione diretta del prodotto che desideri creare.

- Se il tuo obiettivo principale è la produzione di biochar solido: opera nell'intervallo inferiore (400-500°C) utilizzando una velocità di riscaldamento lenta e un lungo tempo di residenza per massimizzare la resa solida.

- Se il tuo obiettivo principale è il bio-olio liquido: utilizza la pirolisi rapida nell'intervallo medio (500-700°C) con riscaldamento molto rapido e brevi tempi di residenza del vapore.

- Se il tuo obiettivo principale è la produzione di syngas: opera ad alte temperature (superiori a 700°C) per garantire la completa rottura termica di tutti i componenti in prodotti gassosi.

In definitiva, la temperatura corretta di pirolisi non è determinata da una definizione da manuale, ma dal risultato specifico che devi ottenere.

Tabella riassuntiva:

| Tipo di pirolisi | Intervallo di temperatura tipico | Prodotto primario | Condizioni di processo chiave |

|---|---|---|---|

| Pirolisi lenta | 400-500°C (752-932°F) | Biochar (solido) | Velocità di riscaldamento lenta, lungo tempo di residenza |

| Pirolisi rapida | 500-700°C (932-1292°F) | Bio-olio (liquido) | Velocità di riscaldamento molto elevata, breve tempo di residenza del vapore (<2 sec) |

| Flash/Gassificazione | >700°C (>1292°F) | Syngas (gas) | Alta temperatura, massimizza la resa di gas |

Pronto a ottimizzare il tuo processo di pirolisi?

In KINTEK, siamo specializzati in apparecchiature di laboratorio di precisione per la lavorazione termica. Che tu stia ricercando la conversione della biomassa, il riciclo della plastica o lo sviluppo di nuovi materiali, i nostri forni di pirolisi offrono il controllo preciso della temperatura e la gestione dell'atmosfera di cui hai bisogno per raggiungere le tue rese target.

Forniamo soluzioni per:

- Ricercatori che necessitano di risultati riproducibili per la produzione di biochar, bio-olio o syngas.

- Ingegneri di processo che scalano dal laboratorio all'impianto pilota.

- Laboratori di controllo qualità che analizzano il comportamento delle materie prime.

Lascia che i nostri esperti ti aiutino a selezionare l'attrezzatura giusta per i tuoi specifici obiettivi di temperatura e produzione. Contatta KINTEK oggi stesso per discutere la tua applicazione e ottenere una raccomandazione personalizzata.

Guida Visiva

Prodotti correlati

- Fornace a Pirolisi per Biomassa Rotante Elettrica Piccola Fornace Rotante

- Fornace a Tubo da Laboratorio Multizona

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Crogiolo Avanzato in Ceramica Fine di Allumina Al2O3 con Coperchio Crogiolo Cilindrico da Laboratorio

Domande frequenti

- Qual è uno svantaggio dell'energia da biomassa? I costi ambientali ed economici nascosti

- Quali sono i vantaggi della tecnologia di pirolisi? Trasforma i rifiuti in profitto e riduci le emissioni

- Quali sono i prodotti della pirolisi della biomassa? Scopri Bio-Char, Bio-Olio e Syngas

- Quali sono i componenti della pirolisi della biomassa? Una guida completa al sistema, ai prodotti e al processo

- La pirolisi è praticabile? Una guida per il successo economico, tecnologico e ambientale