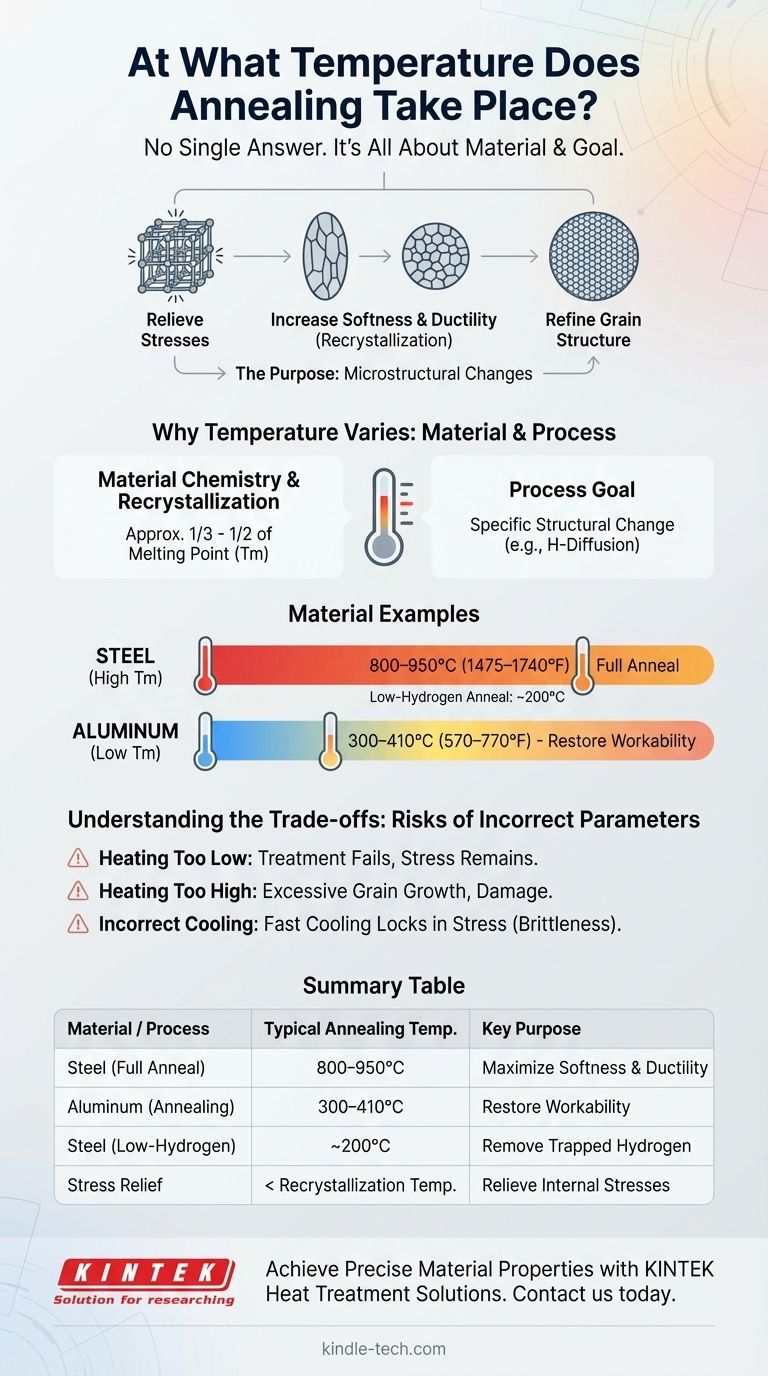

In definitiva, non esiste un'unica temperatura per la ricottura. La temperatura corretta è determinata interamente dallo specifico materiale trattato e dal risultato desiderato. Ad esempio, un processo di ricottura a basso contenuto di idrogeno per l'acciaio può richiedere un minimo di 200°C per consentire agli atomi di idrogeno di diffondersi, mentre una ricottura completa per ammorbidire lo stesso acciaio richiederebbe temperature molto più elevate.

La ricottura non è un unico processo, ma una famiglia di trattamenti termici. La temperatura target è una variabile attentamente scelta, selezionata in base alle proprietà uniche del materiale, come il suo punto di ricristallizzazione, e all'obiettivo specifico, che sia alleviare lo stress, aumentare la morbidezza o affinare la struttura atomica.

Lo Scopo della Ricottura: Più che Semplice Riscaldamento

Per capire perché la temperatura varia, devi prima comprendere cosa realizza la ricottura a livello microscopico. L'obiettivo è indurre cambiamenti specifici nella struttura cristallina, o "microstruttura", di un materiale.

Rilassamento delle Tensioni Interne

Processi come la piegatura, la saldatura o la lavorazione introducono tensione nel reticolo atomico di un materiale. Il riscaldamento del materiale conferisce agli atomi energia sufficiente per muoversi leggermente, consentendo loro di assestarsi in posizioni più stabili e a energia inferiore. Ciò allevia la tensione interna senza alterare le proprietà fondamentali del materiale.

Aumento della Morbidezza e della Duttilità

Quando un metallo viene "lavorato a freddo" (modellato a temperatura ambiente), i suoi grani cristallini diventano distorti e allungati, rendendolo più duro e fragile. La ricottura riscalda il materiale al di sopra della sua temperatura di ricristallizzazione, consentendo la formazione di nuovi grani privi di deformazioni. Questo processo, chiamato ricristallizzazione, reimposta efficacemente la microstruttura, ripristinando morbidezza e duttilità.

Affinamento della Struttura del Grano

La dimensione e l'uniformità dei grani cristallini di un materiale influiscono in modo significativo sulle sue proprietà meccaniche. Controllando attentamente la temperatura di ricottura e la velocità di raffreddamento, gli ingegneri possono produrre una struttura a grana fine e uniforme che spesso fornisce un equilibrio ottimale tra resistenza e tenacità.

Perché la Temperatura Varia: Materiale e Processo

La temperatura richiesta è una funzione diretta della chimica del materiale e del cambiamento strutturale specifico che si desidera ottenere.

Il Ruolo della Temperatura di Ricristallizzazione

Per la maggior parte dei metalli, il fattore più importante è la temperatura di ricristallizzazione. Questa è la temperatura alla quale iniziano a formarsi nuovi grani in un materiale lavorato a freddo. Una regola pratica comune è che questa temperatura è approssimativamente un terzo o la metà del punto di fusione del materiale (misurato su una scala assoluta come il Kelvin).

Esempio: Acciaio vs. Alluminio

La differenza è chiara se si confrontano i materiali.

- Acciaio: Essendo una lega con un punto di fusione elevato, l'acciaio richiede alte temperature di ricottura. Una "ricottura completa" avviene tipicamente tra 800–950°C (1475–1740°F).

- Alluminio: Con un punto di fusione molto più basso, l'alluminio può essere ricotto a temperature significativamente più basse, generalmente tra 300–410°C (570–770°F).

Temperature Specifiche del Processo

A volte, l'obiettivo non è la ricristallizzazione completa. Il riferimento alla ricottura a basso contenuto di idrogeno (o "eliminazione dell'idrogeno") ne è un perfetto esempio. Qui, l'obiettivo è semplicemente fornire agli atomi di idrogeno intrappolati energia termica sufficiente per diffondersi fuori dall'acciaio, prevenendo l'infragilimento da idrogeno. Ciò richiede una temperatura molto più bassa, circa 200°C, rispetto a una ricottura completa, poiché non si sta cercando di rigenerare i grani cristallini.

Comprendere i Compromessi

La scelta della temperatura o dei parametri di processo sbagliati può essere peggiore che non eseguire affatto la ricottura.

Riscaldamento Troppo Basso

Se la temperatura non raggiunge la soglia necessaria per il processo previsto (ad esempio, la ricristallizzazione), il trattamento fallirà. Avrai speso energia e tempo senza alcun beneficio, e il materiale rimarrà teso o fragile.

Riscaldamento Troppo Alto (Superamento)

Superare la temperatura di ricottura ottimale può causare un eccessivo accrescimento del grano. Grani grandi possono diminuire la resistenza e la tenacità di un materiale. In casi estremi, il surriscaldamento può causare danni permanenti o addirittura iniziare a fondere il materiale.

Velocità di Raffreddamento Errata

La ricottura è un processo in due parti: riscaldamento e raffreddamento. La velocità di raffreddamento è importante quanto la temperatura. Un raffreddamento troppo rapido può bloccare le tensioni o creare una struttura dura e fragile (come la martensite nell'acciaio), annullando completamente lo scopo di rendere il materiale più morbido. Una ricottura corretta comporta quasi sempre un raffreddamento molto lento.

Determinare la Corretta Temperatura di Ricottura

Per applicare correttamente questo concetto, devi prima definire il tuo obiettivo. Consulta le schede tecniche specifiche del materiale per intervalli di temperatura precisi.

- Se il tuo obiettivo principale è il rilassamento delle tensioni dopo la lavorazione o la saldatura: Spesso puoi utilizzare un processo a temperatura più bassa, noto come ricottura subcritica, che non modifica fondamentalmente la struttura del grano.

- Se il tuo obiettivo principale è massimizzare la morbidezza per la formatura: Devi eseguire una ricottura completa riscaldando il materiale al di sopra della sua temperatura critica superiore e assicurando una velocità di raffreddamento molto lenta.

- Se il tuo obiettivo principale è rimuovere gas intrappolati come l'idrogeno: Un'eliminazione a bassa temperatura specifica, spesso tra 200-300°C per gli acciai, è sufficiente ed evita di alterare la resistenza fondamentale del materiale.

Una ricottura di successo dipende dal considerare la temperatura non come un numero fisso, ma come uno strumento preciso per raggiungere un obiettivo microstrutturale specifico.

Tabella Riassuntiva:

| Materiale / Processo | Intervallo di Temperatura di Ricottura Tipico | Scopo Principale |

|---|---|---|

| Acciaio (Ricottura Completa) | 800–950°C (1475–1740°F) | Massimizzare morbidezza e duttilità |

| Alluminio (Ricottura) | 300–410°C (570–770°F) | Ripristinare la lavorabilità |

| Acciaio (Ricottura a Basso Idrogeno) | ~200°C (392°F) | Rimuovere idrogeno intrappolato |

| Rilassamento delle Tensioni (Subcritico) | Al di sotto della temperatura di ricristallizzazione | Rilasciare tensioni interne |

Ottieni proprietà dei materiali precise con le giuste attrezzature per la ricottura. La temperatura corretta è fondamentale per il successo, sia che tu stia lavorando con acciaio, alluminio o altri metalli. KINTEK è specializzata in forni da laboratorio e attrezzature per la lavorazione termica progettate per trattamenti termici accurati e ripetibili. Le nostre soluzioni ti aiutano a rilasciare le tensioni, migliorare la duttilità e affinare la struttura del grano con fiducia. Contattaci oggi per discutere le esigenze di ricottura del tuo laboratorio e scoprire come la nostra esperienza può migliorare i tuoi risultati.

Richiedi un Preventivo Personalizzato per il Tuo Laboratorio

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace di Grafittizzazione per Film ad Alta Conducibilità Termica al Vuoto di Grafite

Domande frequenti

- Cos'è la brasatura nel trattamento termico? Ottenere una qualità di giunzione e un'efficienza superiori

- Qual è il costo di un forno per brasatura sottovuoto? Una guida ai fattori chiave e alla strategia di investimento

- A cosa serve un forno a vuoto? Sblocca la purezza nella lavorazione ad alta temperatura

- Dove vengono utilizzate le fornaci a vuoto? Essenziali per il trattamento termico ad alta purezza in settori critici

- A cosa servono i forni a vuoto? Sblocca la massima purezza e prestazioni dei materiali