Controllo della temperatura del forno ad atmosfera sottovuoto

Formazione di un campo di temperatura bilanciato

Nel contesto dei forni ad atmosfera sottovuoto, il raggiungimento di un campo di temperatura bilanciato è fondamentale per mantenere un riscaldamento uniforme e prevenire lo stress termico. Spesso si ottiene questo risultato riscaldando il tubo del forno a entrambe le estremità e tappandole con tappi isolanti. La logica di questo approccio risiede nelle temperature più elevate alle estremità del tubo del forno, che possono portare le flange a superare i loro limiti termici. Isolando queste estremità, il forno può ottenere una tenuta più ermetica, riducendo la perdita di calore e garantendo una distribuzione più uniforme della temperatura.

Quando le estremità del forno vengono tappate con materiali isolanti, si contribuisce a creare un ambiente termico più controllato. Questa pratica è particolarmente vantaggiosa per mantenere un campo di temperatura equilibrato, in quanto impedisce che il gradiente di temperatura diventi troppo elevato. I tappi isolanti fungono da barriera, impedendo la fuoriuscita di calore eccessivo e garantendo che la temperatura all'interno del forno rimanga costante nelle diverse sezioni.

Inoltre, l'uso di tappi isolanti alle estremità del tubo del forno aiuta a gestire l'espansione termica. Limitando l'esposizione delle flange a temperature estreme, si riduce al minimo il rischio di deformazione termica e di conseguenti danni alla struttura del forno. Questo, a sua volta, migliora la durata e l'efficienza complessiva del forno ad atmosfera sottovuoto.

In sintesi, il posizionamento strategico dei tappi isolanti alle estremità del tubo del forno è un passo fondamentale per la formazione di un campo termico equilibrato. Questo approccio non solo garantisce una distribuzione più uniforme del calore, ma protegge anche i componenti del forno dallo stress termico, ottimizzando così le prestazioni e la durata del forno ad atmosfera sottovuoto.

Stabilità e uniformità della temperatura

I forni ad atmosfera sottovuoto sono rinomati per la loro capacità di mantenere l'uniformità della temperatura entro un intervallo di ±1 grado, fondamentale per raggiungere temperature elevate. Questa precisione è una testimonianza dei progressi della tecnologia della strumentazione di controllo della temperatura.

Stabilità della temperatura si riferisce alla costanza della temperatura in un punto specifico del forno su intervalli di tempo variabili. È una misura della costanza della temperatura in qualsiasi punto, che garantisce l'affidabilità e la riproducibilità del processo.

Uniformità della temperatura misura l'uniformità della temperatura in diversi punti del forno nello stesso momento. Ciò garantisce che ogni parte del forno operi nelle stesse condizioni termiche, il che è essenziale per l'uniformità dei prodotti lavorati.

L'integrazione di sistemi di controllo avanzati ha migliorato in modo significativo la stabilità e l'uniformità della temperatura dei forni ad atmosfera sottovuoto. Questi sistemi monitorano e regolano continuamente la temperatura per mantenere le condizioni desiderate, garantendo così un funzionamento efficiente ed efficace del forno.

In sintesi, gli elevati standard di stabilità e uniformità della temperatura nei forni ad atmosfera sottovuoto non sono solo una caratteristica, ma una necessità, determinata dai continui miglioramenti della tecnologia di controllo della temperatura.

Meccanismi di trasferimento del calore nei forni

Conduzione

La conduzione è una modalità fondamentale di trasferimento del calore che avviene senza lo spostamento relativo della massa. Questo fenomeno è particolarmente evidente quando un oggetto o diverse parti di un oggetto a diretto contatto presentano temperature diverse. Il meccanismo di trasferimento del calore attraverso la conduzione varia in modo significativo a seconda del mezzo coinvolto.

Nei liquidi e nei solidi non conduttori, il trasferimento di calore si basa principalmente sulla propagazione di onde elastiche. Queste onde, spesso chiamate fononi, facilitano il movimento dell'energia termica attraverso il materiale. Nei metalli, invece, il meccanismo principale è il movimento degli elettroni liberi. Questi elettroni, che non sono legati a nessun atomo in particolare, possono muoversi liberamente all'interno del reticolo metallico, trasportando efficacemente l'energia termica da una regione all'altra.

Nei gas, la conduzione è guidata principalmente dalla diffusione e dalla collisione di atomi o molecole. Quando queste particelle si muovono e si scontrano, trasferiscono energia cinetica, diffondendo così il calore in tutto il gas. Questo processo è meno efficiente nei gas rispetto ai solidi e ai liquidi, a causa della minore densità e della maggiore distanza tra le particelle di gas.

La comprensione di questi meccanismi distinti è fondamentale per ottimizzare il trasferimento di calore in varie applicazioni, in particolare nei forni ad atmosfera sottovuoto, dove è essenziale un controllo preciso della temperatura.

Convezione

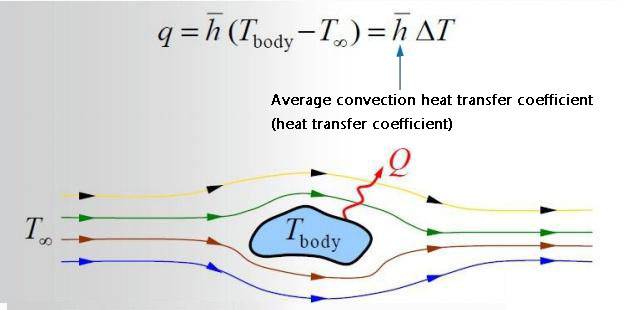

La convezione è un meccanismo di trasferimento del calore che si verifica a causa del movimento relativo delle particelle di fluido, guidato dalle differenze di temperatura. Questo processo comporta il trasferimento di calore attraverso il movimento del fluido, che può essere un liquido o un gas. Il trasferimento di calore convettivo è caratterizzato dall'interazione tra il fluido e la superficie di un oggetto, dove avviene lo scambio di calore.

Esistono due tipi principali di trasferimento di calore convettivo: la convezione naturale e la convezione forzata. La convezione naturale deriva dalle forze di galleggiamento all'interno del fluido, causate dalle variazioni di temperatura e densità. Quando il fluido vicino alla superficie di un oggetto si riscalda, diventa meno denso e sale, mentre il fluido più freddo e denso lo sostituisce. Questo ciclo continuo di ascesa e discesa delle particelle di fluido facilita il trasferimento di calore. Il trasferimento di calore tra il fluido e la superficie in questo scenario si chiama trasferimento di calore convettivo naturale .

D'altra parte, convezione forzata prevede l'uso di forze esterne per indurre il flusso del fluido. Ciò può avvenire attraverso mezzi meccanici come pompe, ventilatori o altri dispositivi che creano un flusso forzato di fluido su una superficie. Il trasferimento di calore che si verifica in queste condizioni è noto come trasferimento di calore convettivo forzato . A differenza della convezione naturale, che si basa esclusivamente sulle proprietà intrinseche del fluido, la convezione forzata consente un maggiore controllo ed efficienza nei processi di trasferimento del calore, rendendola particolarmente utile nelle applicazioni che richiedono un controllo preciso della temperatura.

In sintesi, la convezione è un processo dinamico di trasferimento del calore che sfrutta il movimento del fluido per facilitare lo scambio di calore. Che sia guidata da forze di galleggiamento naturali o da mezzi meccanici esterni, la convezione svolge un ruolo cruciale in diverse applicazioni industriali e scientifiche, compreso il funzionamento dei forni ad atmosfera sottovuoto.

Radiazione

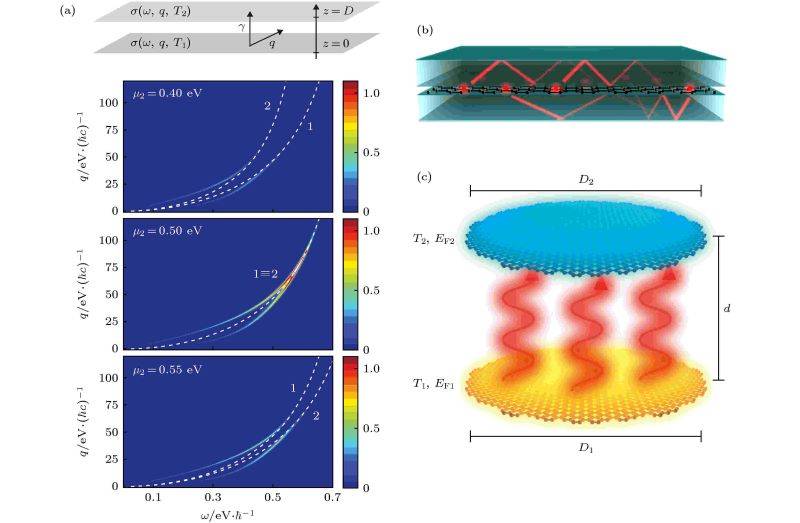

La radiazione è un meccanismo fondamentale di trasferimento del calore che prevede la propagazione dell'energia termica attraverso onde elettromagnetiche. A differenza della conduzione e della convezione, che richiedono un mezzo per il trasferimento di calore, l'irraggiamento può avvenire nel vuoto, il che lo rende particolarmente rilevante nel contesto dei forni in atmosfera sottovuoto.

Il trasferimento di calore per irraggiamento non è solo un processo di trasferimento di energia, ma comporta anche la trasformazione di forme di energia. Inizialmente, l'energia termica viene convertita in energia radiante, che viene poi emessa sotto forma di onde elettromagnetiche. Queste onde viaggiano nello spazio fino a quando incontrano un oggetto, dove vengono assorbite e successivamente riconvertite in energia termica. Questo duplice processo di emissione e assorbimento è fondamentale per mantenere la stabilità e l'uniformità della temperatura all'interno dei forni ad atmosfera sottovuoto.

Per illustrare l'importanza delle radiazioni nel trasferimento di calore, si considerino i seguenti punti:

- Conversione di energia: La conversione dell'energia termica in energia radiante e viceversa è un processo continuo. Ciò garantisce che l'energia termica venga trasferita e utilizzata in modo efficace all'interno del forno.

- Indipendenza del mezzo: La radiazione non richiede un mezzo per la propagazione, il che la rende una modalità essenziale di trasferimento del calore in condizioni di vuoto.

- Efficienza: L'efficienza del trasferimento di calore per irraggiamento può essere influenzata dall'emissività e dall'assorbenza dei materiali coinvolti. I materiali ad alta emissività sono migliori nell'emettere energia radiante, mentre quelli ad alta assorbenza sono efficienti nel convertire l'energia radiante in energia termica.

In sintesi, la radiazione svolge un ruolo fondamentale nei meccanismi di trasferimento del calore all'interno dei forni ad atmosfera sottovuoto, contribuendo al controllo e all'uniformità della temperatura complessiva.

Prodotti correlati

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

- Fornace per Trattamento Termico Sottovuoto in Grafite da 2200 ℃

- Macchina per forni a pressa a caldo sottovuoto Pressa sottovuoto riscaldata

Articoli correlati

- Forni ad atmosfera di idrogeno: Applicazioni, sicurezza e manutenzione

- Forni ad atmosfera: Guida completa al trattamento termico controllato

- I vantaggi dei forni ad atmosfera controllata per i processi di sinterizzazione e ricottura

- Perché le tue giunzioni saldobrasate continuano a fallire: il sabotatore invisibile nel tuo forno

- Forno ad atmosfera controllata: guida completa al trattamento termico avanzato