Principio della pressatura isostatica

Indice dei contenuti

- Principio della pressatura isostatica

- Processo di produzione

- Panoramica della pressatura isostatica a freddo (CIP) e del modo in cui si ottiene una densità uniforme in un compatto.

- Spiegazione del modo in cui non è necessario aggiungere lubrificanti alla polvere, con conseguente maggiore resistenza al verde

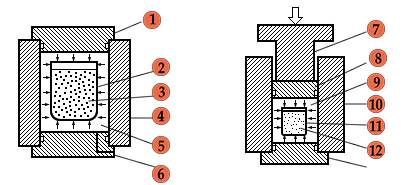

- Dettagli sulla tecnica wet-bag, compreso l'uso di un fluido pressurizzato e di un sistema di intensificazione/pompaggio

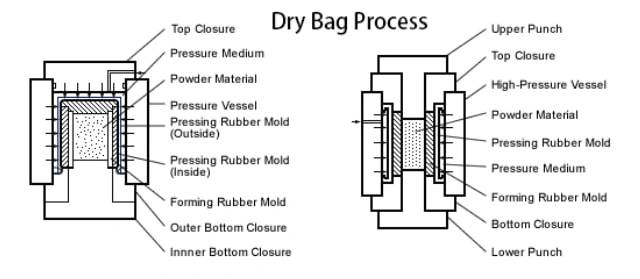

- Dettagli sulla tecnica del sacco a secco, compresi i suoi vantaggi nell'automazione del riempimento del sacco, della compattazione e della rimozione del compatto

- Materiali utilizzati nella pressatura isostatica

- Capacità di progettazione della pressatura isostatica

- Discussione su come il CIP può produrre componenti e preforme di dimensioni e complessità maggiori.

- Spiegazione di come i componenti con rapporti lunghezza/diametro più lunghi possano essere prodotti con una densità uniforme lungo tutta la loro lunghezza

- Confronto tra le densità e le resistenze a verde dei compatti prodotti con il CIP rispetto alla compattazione in stampo

- Dettagli su come è possibile produrre forme complesse con sottosquadro e filettatura con il CIP

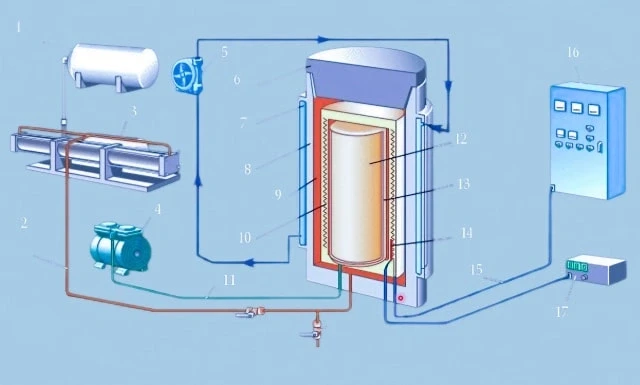

Funzionamento della pressa isostatica

La pressatura isostatica consente di produrre vari tipi di materiali da polveri compattate riducendo la porosità della miscela di polveri. La miscela di polveri viene compattata e incapsulata utilizzando una pressione isostatica, ovvero una pressione applicata in modo uniforme da tutte le direzioni. La pressatura isostatica confina la polvere metallica all'interno di una membrana flessibile o di un contenitore ermetico che funge da barriera di pressione tra la polvere e il mezzo di pressurizzazione, liquido o gassoso, che la circonda.

Principio della pressatura isostatica

- La polvere viene collocata e sigillata in uno stampo flessibile come il poliuretano e quindi sottoposta a una pressione idrostatica uniforme.

- Tecnica del sacco umido. Il sacco flessibile contenente la polvere viene immerso nel recipiente a pressione contenente il fluido di pressurizzazione, come l'olio solubile.

- Tecnica del sacco a secco. Il sacco flessibile viene "fissato" nel recipiente a pressione e la polvere può essere caricata senza che il sacco debba lasciare il recipiente.

Il materiale in polvere viene sigillato in uno stampo flessibile (o sacchetto) situato all'interno di un recipiente a pressione. La pressione idrostatica viene applicata all'esterno dello stampo, fino a quando le molecole di polvere all'interno non si legano sufficientemente. Possono essere necessari processi di finitura successivi.

Processi alternativi

La pressatura isostatica è una tecnica di lavorazione delle polveri che utilizza una pressione fluida per compattare il pezzo. Le polveri metalliche vengono inserite in un contenitore flessibile, che diventa lo stampo del pezzo. La pressione del fluido viene esercitata sull'intera superficie esterna del contenitore, inducendo il contenitore a pressare e formare la polvere nella geometria corretta. La pressatura isostatica è speciale per l'uso di una pressione a tutto campo.

Esistono due tipi generali di pressatura isostatica: a sacco umido e a sacco asciutto. La variante a sacco umido prevede uno stampo elastomerico separato che viene caricato all'esterno della pressa e poi immerso nel recipiente di pressione. La variante a sacco asciutto evita la fase di immersione creando uno stampo integrato nel recipiente di pressione. Nel processo con sacco a secco, la polvere viene aggiunta allo stampo, lo stampo viene sigillato, viene applicata la pressione e quindi il pezzo viene espulso.

Tecnologia dei sacchi a secco

In questo processo, lo stampo è fissato nel recipiente a pressione. La polvere viene riempita nello stampo mentre è ancora nel recipiente a pressione. Successivamente, la pressione isostatica del liquido di pressione viene applicata alla superficie esterna dello stampo, comprimendo la polvere in una massa solida con una microstruttura compatta.

La tecnologia dei sacchi a secco è ideale per la produzione di massa di materiali. Questo processo richiede in genere appena 1 minuto. È molto più veloce della tecnologia a sacchi umidi.

Tecnologia a sacchi umidi

In questo processo, la polvere viene riempita in uno stampo e sigillata ermeticamente. Ciò avviene all'esterno del recipiente in pressione. Dopo aver riempito lo stampo con la polvere, lo stampo viene immerso nel fluido in pressione all'interno del recipiente in pressione. Quindi viene applicata una pressione isostatica alla superficie esterna dello stampo, comprimendo la polvere in una massa solida.

Questo processo non è così comune come l'altro tipo di pressatura isostatica a freddo. Oggi esistono oltre 3.000 presse per sacchi umidi utilizzate in tutto il mondo. Le dimensioni di questi sacchi umidi variano da 50 mm a 2000 mm di diametro.

Il processo di lavorazione del materiale con la tecnologia dei sacchi a umido richiede dai 5 ai 30 minuti. Si tratta quindi di un processo relativamente lento. Tuttavia, le pompe ad alto volume e i meccanismi di caricamento migliorati possono accelerare notevolmente il processo.

Processo di pressatura isostatica

Nel processo di pressatura isostatica, i prodotti vengono messi in un contenitore chiuso pieno di liquido e viene applicata una pressione uguale su ogni superficie per aumentare la loro densità sotto alta pressione, ottenendo così le forme richieste. Le presse isostatiche sono ampiamente utilizzate per la formatura di refrattari ad alta temperatura, ceramiche, carburo cementato, magneti permanenti al lantanio, materiali di carbonio e polveri di metalli rari.

Processo di produzione

Panoramica della pressatura isostatica a freddo (CIP) e del modo in cui si ottiene una densità uniforme in un compatto

La pressatura isostatica a freddo (CIP) è un processo di compattazione per polveri confinate in uno stampo di elastomero. Lo stampo viene collocato in una camera di pressione e sottoposto a una pressione elevata da tutti i lati. Questo processo è comunemente utilizzato con polveri metallurgiche, carburi cementati, materiali refrattari, grafite, ceramica, plastica e altri materiali. Il CIP aiuta a ottenere una densità uniforme nel compatto, garantendo qualità e prestazioni costanti.

Spiegazione del modo in cui non è necessario aggiungere lubrificanti alla polvere, con conseguente maggiore resistenza verde

Nel processo di pressatura isostatica a freddo non è necessario aggiungere lubrificanti alla polvere. Questo perché la compattazione si ottiene applicando una pressione da tutti i lati. L'assenza di lubrificante si traduce in una maggiore resistenza verde, poiché non vi è alcuna interferenza tra le particelle di polvere e il lubrificante. Si ottiene così un compatto più denso, con proprietà meccaniche migliori.

Dettagli della tecnica wet-bag, compreso l'uso di un fluido pressurizzato e di un sistema di intensificazione/pompaggio

Nella tecnica del sacco umido della pressatura isostatica a freddo, il materiale in polvere viene riempito in uno stampo o in un sacco, che viene poi chiuso ermeticamente. Lo stampo o il sacchetto viene immerso in un recipiente a pressione riempito di fluido pressurizzato, come olio o acqua. L'intensificatore o il sistema di pompaggio applica una pressione isostatica alla superficie esterna dello stampo, comprimendo la polvere in una massa solida. Questa tecnica è adatta per la produzione di più forme e di piccole e grandi quantità e per la pressatura di prodotti di grandi dimensioni.

Dettagli della tecnica dei sacchi a secco, compresi i suoi vantaggi nell'automazione del riempimento dei sacchi, della compattazione e della rimozione dei compatti

Nella tecnica di pressatura isostatica a freddo con sacchi a secco, lo stampo è fissato nel recipiente di pressione. La polvere viene riempita nello stampo mentre è ancora nel recipiente a pressione. La pressione isostatica del fluido di pressione viene quindi applicata alla superficie esterna dello stampo, comprimendo la polvere in una massa solida. La tecnica del sacco a secco offre vantaggi nell'automazione del riempimento del sacco, della compattazione e della rimozione del compatto. È ideale per la produzione di massa e può ridurre significativamente i tempi di lavorazione rispetto alla tecnica a sacchi umidi.

Materiali utilizzati nella pressatura isostatica

Elenco delle varie polveri che possono essere compattate con la tecnica CIP, tra cui ceramiche, polveri di tungsteno e billette ferrose ad alta lega.

La pressatura isostatica, nota anche come pressatura isostatica a freddo (CIP), è un processo utilizzato per compattare una varietà di polveri in forme solide. Questo metodo è ampiamente utilizzato in vari settori industriali grazie alla sua versatilità ed efficacia. Alcuni dei materiali che possono essere compattati con il CIP sono:

-

Ceramica: la pressatura isostatica è comunemente utilizzata per compattare ceramiche come l'allumina, il nitruro di silicio, il carburo di silicio e i sialoni. Queste ceramiche sono sottoposte a una pressione isostatica che ne riduce la porosità e ne aumenta la densità.

-

Polveri di tungsteno: Le polveri di tungsteno sono un altro tipo di materiale che può essere compattato con il CIP. Questo processo consente di produrre componenti in tungsteno di varie forme e dimensioni.

-

Billette ferrose ad alta lega: Le billette ferrose in alta lega vengono spesso compattate con il CIP prima di essere sottoposte a pressatura isostatica a caldo (HIP). Ciò contribuisce a migliorare la resistenza complessiva e la qualità del prodotto finale.

![ceramica, polveri di tungsteno e billette ferrose ad alta lega]()

ceramica, polveri di tungsteno e billette ferrose altamente legate

Descrizione di come una varietà di ceramiche, tra cui allumina, nitruro di silicio, carburo di silicio e sialoni, vengono sottoposte a CIP.

Ceramiche come l'allumina, il nitruro di silicio, il carburo di silicio e i sialoni vengono comunemente sottoposte a pressatura isostatica a freddo (CIP) per ottenere un elevato livello di densità e resistenza. Il processo CIP prevede l'inserimento della polvere di ceramica in stampi flessibili, solitamente in gomma o elastomeri.

Esistono due tecniche principali utilizzate nel CIP: la tecnica del sacco umido e la tecnica del sacco secco. Nella tecnica wet-bag, gli stampi riempiti di polvere sono immersi in acqua o altri liquidi e la pressione viene applicata in modo isostatico. Questo metodo consente di compattare forme complesse e persino lingotti di tungsteno del peso di 1 tonnellata. Per le forme più semplici, invece, si utilizza la tecnica del sacco a secco, in cui lo stampo riempito di polvere è sigillato e la compressione avviene tra lo stampo e il recipiente di pressione.

La pressatura isostatica applica una pressione uniforme da tutte le direzioni, ottenendo una distribuzione uniforme della densità e un'elevata resistenza della billetta. Questo processo è particolarmente vantaggioso per le ceramiche con requisiti di resistenza e prestazioni elevate. Consente la produzione di pezzi con caratteristiche concave, cave e sottili, nonché di altre forme complesse.

In sintesi, la pressatura isostatica a freddo è un metodo versatile per compattare vari materiali, tra cui ceramiche, polveri di tungsteno e billette ferrose ad alta lega. Il processo consiste nel sottoporre le polveri a pressione isostatica in stampi flessibili, ottenendo componenti densi e resistenti. Ceramiche come l'allumina, il nitruro di silicio, il carburo di silicio e i sialoni vengono comunemente compattate con il CIP, consentendo la produzione di forme complesse con requisiti di prestazioni e resistenza elevati.

Capacità di progettazione della pressatura isostatica

Discussione su come il CIP può produrre componenti e preforme di dimensioni e complessità maggiori

La pressatura isostatica a freddo (CIP) è una tecnologia a base di polveri, quasi a forma di rete, che consente di produrre componenti in metallo e ceramica di dimensioni e complessità maggiori. Con il CIP è possibile pressare isostaticamente una varietà di polveri, tra cui metalli, ceramiche, plastiche e compositi, su scala commerciale. Il processo prevede l'inserimento della polvere in uno stampo flessibile, che viene poi sottoposto a una pressione elevata da tutte le direzioni utilizzando un mezzo liquido. Ciò consente di produrre componenti e preforme difficili o impossibili da realizzare con altri metodi.

Spiegazione del modo in cui è possibile produrre componenti con rapporti lunghezza/diametro più elevati con una densità uniforme su tutta la loro lunghezza

Uno dei vantaggi del CIP è la capacità di produrre componenti con rapporti lunghezza/diametro più lunghi mantenendo una densità uniforme su tutta la lunghezza. La pressione esercitata dal fluido durante il processo di pressatura isostatica garantisce una compattazione uniforme della polvere, con conseguente densità uniforme nel pezzo compattato. Questa densità uniforme è fondamentale per i componenti con rapporti lunghezza/diametro più lunghi, in quanto garantisce proprietà meccaniche e prestazioni costanti per tutta la lunghezza del componente.

Confronto tra le densità e le resistenze a verde dei compatti prodotti con CIP rispetto alla compattazione a stampo

Rispetto alla compattazione a stampo, il CIP offre il vantaggio di ottenere densità più uniformi grazie alla riduzione degli effetti di attrito. La compattazione a stampo si basa su stampi rigidi, che possono causare una compattazione non uniforme e variazioni di densità all'interno della parte compattata. Al contrario, il CIP utilizza stampi flessibili che consentono di applicare la pressione in modo uniforme da tutte le direzioni, riducendo l'attrito e garantendo una distribuzione più uniforme della densità. Ciò consente di ottenere compatti con densità uniformi più elevate e proprietà meccaniche migliori.

Dettagli su come è possibile produrre forme complesse con sottosquadro e filettatura con CIP

Il CIP è particolarmente adatto alla produzione di forme complesse con sottosquadra e filettatura. La flessibilità degli stampi utilizzati nel CIP consente di creare geometrie complesse e intricate che sarebbero difficili o impossibili da ottenere con altri metodi di produzione. La pressione esercitata dal fluido durante la pressatura isostatica assicura che la polvere riempia tutte le caratteristiche intricate dello stampo, dando vita a componenti con forme complesse sottocutanee e filettate. Questa capacità rende il CIP un processo prezioso per i settori che richiedono componenti con design complessi, come quello aerospaziale e automobilistico.

La pressatura isostatica offre una serie di capacità di progettazione che lo rendono un processo di produzione versatile. La capacità di produrre componenti e preforme di dimensioni e complessità maggiori, di ottenere una densità uniforme su tutta la lunghezza dei componenti e di creare forme complesse con sottosquadri e filettature rende il CIP un'opzione interessante per una varietà di settori. Che si tratti di applicazioni nel settore aerospaziale, automobilistico o in altri settori, la pressatura isostatica rappresenta una soluzione economica per la produzione di componenti di alta qualità con design complessi.

Prodotti correlati

- Macchina manuale per pressatura isostatica a freddo CIP per pellet

- Macchina per pressatura isostatica a freddo CIP per la produzione di piccoli pezzi 400Mpa

- Pressa Isostatica a Freddo Elettrica da Laboratorio CIP per Pressatura Isostatica a Freddo

- Pressa Isostatica a Caldo per la Ricerca sulle Batterie allo Stato Solido

- Presse Isostatiche a Caldo WIP Stazione di Lavoro 300Mpa per Applicazioni ad Alta Pressione

Articoli correlati

- Conoscere la pressatura isostatica a freddo e le sue applicazioni

- Tecnologia di pressatura isostatica nella produzione di batterie allo stato solido

- Pressa isostatica a freddo elettrica da laboratorio (CIP): Applicazioni, vantaggi e personalizzazione

- I vantaggi dell'utilizzo della pressatura isostatica in produzione

- Pressatura isostatica a freddo (CIP): Un processo collaudato per la produzione di parti ad alte prestazioni