Introduzione

Indice dei contenuti

Nel mondo della produzione, una tecnica che ha guadagnato una notevole popolarità è la ceramica zirconia.Pressatura isostatica a freddo (CIP). Ma cos'è esattamente il CIP? Si tratta di un processo che prevede l'applicazione di fluidi o gas ad alta pressione per modellare e formare i materiali ceramici. Immaginate una pompa ad alta pressione che fa la sua magia per creare una pressione isotropa uniforme su un materiale. Questa tecnica è particolarmente utile quando si tratta di pressare pezzi dalle forme complesse. Approfondiamo quindi il mondo del CIP ed esploriamo le sue varie applicazioni e i suoi vantaggi.

Il concetto di pressatura isostatica

Spiegazione della pressatura isostatica (CIP)

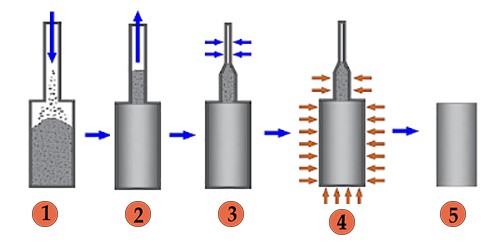

La pressatura isostatica, nota anche come pressatura isostatica a freddo (CIP), è un metodo utilizzato per compattare i materiali in polvere in una massa solida e omogenea prima della lavorazione o della sinterizzazione. Consiste nell'applicare una pressione uguale da tutte le direzioni alla miscela di polveri, che viene racchiusa in una membrana flessibile o in un contenitore ermetico. Questa pressione riduce la porosità della miscela di polveri e contribuisce a creare un prodotto denso e uniforme.

Applicazione della pressione statica prodotta da un fluido o da un gas

La pressatura isostatica utilizza la pressione statica prodotta da un fluido o da un gas per compattare la miscela di polveri. La polvere viene posta in un contenitore ad alta pressione e la natura incomprimibile del fluido o del gas consente un trasferimento uniforme della pressione da tutte le direzioni. In questo modo, la polvere viene pressurizzata in modo uniforme e ha le stesse dimensioni in tutte le direzioni.

Azione della pompa ad alta pressione

Per generare la pressione necessaria, si utilizza una pompa ad alta pressione per pompare il fluido liquido o gassoso nel recipiente a pressione. Secondo i principi della meccanica dei fluidi, la pressione è costante e trasferita uniformemente in tutte le direzioni. Ciò garantisce che la polvere nel contenitore ad alta pressione sia pressurizzata in modo uniforme.

Pressione applicata mediante pressione uniforme isotropa

La pressione applicata nella pressatura isostatica è isotropa, ovvero uniforme in tutte le direzioni. Questa pressione uniforme assicura che la polvere venga compattata in modo uniforme e che il prodotto finale abbia densità e dimensioni costanti. La pressatura isostatica può fornire una pressione di stampaggio isotropa e ultra-elevata per i prodotti, rendendola adatta a varie applicazioni.

La pressatura isostatica, in particolare la pressatura isostatica a freddo (CIP), è un metodo versatile ed efficace per compattare i materiali in polvere in componenti solidi. Consente di ottenere prodotti densi e uniformi ed è ampiamente utilizzato in settori come quello medico, aerospaziale e automobilistico. L'uso della pressione a tutto campo nella pressatura isostatica la distingue da altre tecniche di lavorazione delle polveri e offre vantaggi unici per le applicazioni ceramiche e refrattarie.

Utilizzo della tecnologia di pressatura isostatica

Produzione di nuovi prodotti in lega

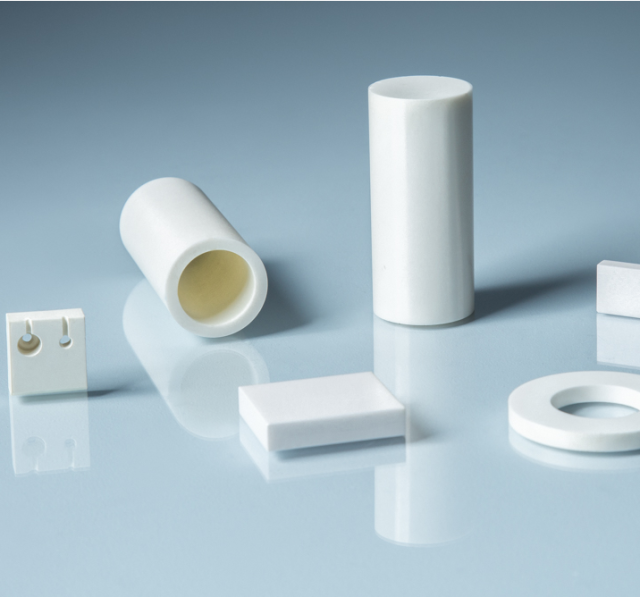

La tecnologia di pressatura isostatica può essere utilizzata per produrre nuovi prodotti in lega difficilmente realizzabili con la tecnologia di fusione. Questo processo consente la creazione di forme complesse e garantisce una compattazione uniforme della polvere, con conseguente elevata resistenza della billetta e distribuzione uniforme della densità. La pressatura isostatica è particolarmente indicata per la produzione di pistoni, cilindri, tubi, manicotti, sedi in ceramica di ossido di alluminio (allumina) e ossido di zirconio Y-TZP (zirconia) in quantità medio-grandi.

Processo di formazione dei prodotti in ceramica di zirconio e allumina

La tecnologia di pressatura isostatica è un ottimo processo di formatura per i prodotti in ceramica di zirconio e in ceramica di allumina con requisiti di prestazioni e resistenza elevati. Garantisce il trasferimento uniforme della pressione da tutte le direzioni, con conseguente distribuzione uniforme della densità ed elevata resistenza della billetta. Questo processo è comunemente utilizzato per la produzione di grezzi ceramici resistenti all'usura e di prodotti ZTA di grandi dimensioni.

Capacità di pressare pezzi con forme complesse

La tecnologia di pressatura isostatica consente di pressare pezzi con forme concave, cave, sottili e altre forme complesse. La pressione esercitata dal fluido durante la produzione di pressatura isostatica garantisce una compattazione uniforme della polvere e assicura una densità uniforme all'interno del pezzo compattato. Questo processo è ampiamente utilizzato nei settori automobilistico, sanitario, aerospaziale e della difesa, dove la richiesta di materiali a bassa penetrabilità nelle parti stampate in 3D è elevata.

La pressatura isostatica offre diversi vantaggi, tra cui la possibilità di ottenere una densità elevata e uniforme, la capacità di produrre parti con tolleranze precise e l'opportunità di lavorare con materiali difficili da compattare e costosi. Si tratta di un processo produttivo versatile che ha trovato applicazione in diversi settori, tra cui ceramica, metalli, compositi, plastica e carbonio.

Vantaggi della pressatura isostatica

Bassa perdita di attrito e pressione di formatura

La pressatura isostatica consente di compattare la polvere con la stessa pressione in tutte le direzioni, ottenendo una bassa perdita di attrito e una densità uniforme. A differenza di altri metodi di pressatura, la pressatura isostatica non richiede l'uso di lubrificanti, il che contribuisce ulteriormente al raggiungimento di una densità elevata e uniforme. Questo vantaggio rende la pressatura isostatica adatta a un'ampia gamma di materiali, compresi quelli difficili da compattare e costosi come le superleghe, il titanio, gli acciai per utensili, l'acciaio inossidabile e il berillio.

Trasferimento uniforme della pressione e distribuzione della densità

La pressione esercitata dal fluido durante la pressatura isostatica assicura una compattazione uniforme della polvere e una densità uniforme all'interno del pezzo compattato. Questo è un vantaggio significativo rispetto ai metodi di lavorazione convenzionali, soprattutto per i pezzi con geometrie complesse. La pressatura isostatica elimina molti dei vincoli imposti dagli stampi rigidi e consente di produrre pezzi con una distribuzione uniforme della densità.

Elevata resistenza della billetta

La pressatura isostatica determina un'elevata resistenza della billetta grazie alla densità uniforme ottenuta in tutto il pezzo compattato. L'assenza di perdita di attrito e la pressione uguale applicata da tutte le direzioni contribuiscono ad aumentare la resistenza e l'integrità strutturale della billetta. Questo vantaggio è particolarmente utile per le applicazioni che richiedono componenti forti e durevoli.

Economicità dello stampo

La pressatura isostatica offre un buon rapporto costi-benefici in termini di utilizzo dello stampo. Il processo consente un utilizzo efficiente del materiale, soprattutto per i materiali costosi. Con la pressatura isostatica, gli scarti sono minimi, poiché la polvere viene compattata in modo uniforme, riducendo la necessità di materiale in eccesso. Questo vantaggio consente di risparmiare sui costi e di migliorare l'efficienza della produzione.

La pressatura isostatica è un metodo versatile e vantaggioso per compattare le polveri e produrre componenti di alta qualità. Le sue caratteristiche uniche, come la bassa perdita di attrito, il trasferimento uniforme della pressione, l'elevata resistenza della billetta e l'utilizzo economico degli stampi, ne fanno una scelta privilegiata per diversi settori e applicazioni.

Conclusioni

In conclusione, la comprensione del processo dipressatura isostatica a freddo (CIP) può essere di grande utilità per le aziende di vari settori. Questa tecnologia offre diversi vantaggi, come la bassa perdita di attrito e la pressione di formatura, il trasferimento uniforme della pressione e la distribuzione della densità, l'elevata resistenza della billetta e l'economicità dello stampo. Grazie alla capacità di produrre nuovi prodotti in lega e di formare pezzi dalle forme complesse, la pressatura isostatica è uno strumento prezioso per i produttori. Sfruttando la potenza della pressatura isostatica, le aziende possono migliorare le loro capacità produttive e ottenere una qualità superiore nei loro prodotti ceramici.

Se siete interessati a questo prodotto, potete consultare il nostro sito web aziendale:https://kindle-tech.com/product-categories/isostatic-pressSiamo consapevoli che le esigenze di ogni cliente sono uniche. Pertanto, offriamo un servizio di personalizzazione flessibile per soddisfare le vostre esigenze specifiche. Che si tratti di specifiche, funzionalità o design dell'apparecchiatura, siamo in grado di personalizzarla per soddisfare le vostre esigenze. Il nostro team dedicato lavorerà a stretto contatto con voi per garantire che la soluzione personalizzata soddisfi perfettamente le vostre esigenze sperimentali.

Prodotti correlati

- Stampi per pressatura isostatica per laboratorio

- Pressa Isostatica a Caldo per la Ricerca sulle Batterie allo Stato Solido

- Presse Isostatiche a Caldo WIP Stazione di Lavoro 300Mpa per Applicazioni ad Alta Pressione

- Macchina per pressatura isostatica a freddo CIP per la produzione di piccoli pezzi 400Mpa

- Reattore per Macchina MPCVD con Risonatore Cilindrico per Deposizione Chimica da Vapore di Plasma a Microonde e Crescita di Diamanti da Laboratorio

Articoli correlati

- Selezione delle attrezzature di pressatura isostatica per lo stampaggio ad alta densità

- Capire la pressatura isostatica: Processo, vantaggi, limiti e applicazioni

- Tecnologia di pressatura isostatica: Principi, classificazione e applicazioni

- Tecnologia di pressatura isostatica: Rivoluzionare la densificazione dei materiali ceramici

- Che cos'è la macchina per la pressatura isostatica