Definizione e panoramica della pressatura isostatica a freddo

Indice dei contenuti

- Definizione e panoramica della pressatura isostatica a freddo

- Vantaggi della pressatura isostatica a freddo

- Densità uniforme

- Resistenza uniforme

- Versatilità

- Resistenza alla corrosione

- Migliori proprietà meccaniche

- Applicazioni nella metallurgia delle polveri

- Produzione di metalli refrattari

- Preparazione alla sinterizzazione

- 6 Vantaggi principali della pressatura isostatica a freddo rispetto alla pressatura monoassiale

- Vantaggi dell'utilizzo di strumenti per la pressatura isostatica a caldo

- Considerazioni tecniche sulla pressatura isostatica a freddo

- Pressatura isostatica a freddo vs. pressatura isostatica a caldo

- Vantaggi della pressatura isostatica a freddo per i target ITO

- Tipi di pressatura isostatica a freddo

- Applicazione della pressatura isostatica con sacco a secco nella produzione di carburo di tungsteno

Spiegazione della pressatura isostatica a freddo

Pressatura isostatica a freddo (CIP)nota anche come compattazione isostatica a freddo, è una tecnica di lavorazione dei materiali che prevede di sottoporre un materiale a una pressione uniforme da tutti i lati. Ciò si ottiene immergendo il materiale in un fluido ad alta pressione e applicando una pressione idraulica. La CIP è particolarmente efficace per modellare e consolidare i materiali in polvere, consentendo di creare forme intricate e di ottenere un'elevata densità verde.

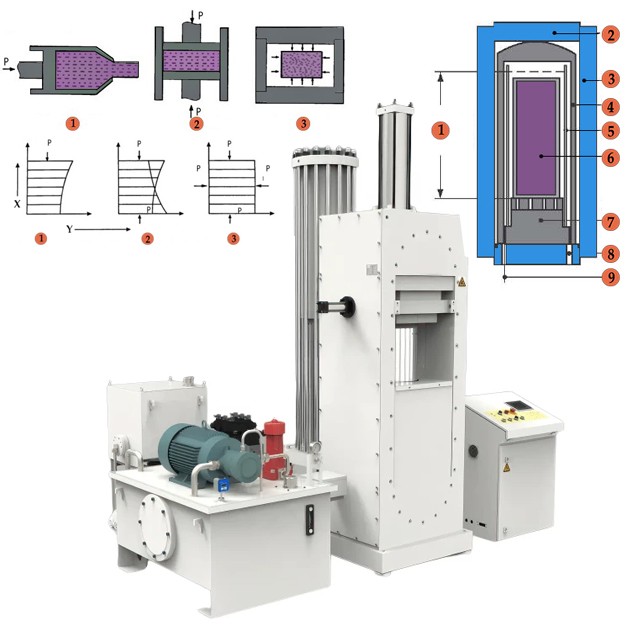

Confronto con altri metodi di pressatura

Nel campo della lavorazione dei materiali, il CIP si distingue come metodo unico per la sua capacità di applicare una pressione uniforme da tutte le direzioni. Ciò lo distingue da altri metodi di pressatura, come la pressatura isostatica a caldo (HIP), che viene effettuata ad alte temperature. Sebbene HIP e CIP condividano l'obiettivo di migliorare le proprietà del materiale, lo fanno in condizioni diverse, ognuna delle quali offre i propri vantaggi.

Principi di base della pressatura isostatica a freddo

Il principio di base della pressatura isostatica a freddo prevede il posizionamento del materiale in uno stampo flessibile, che viene poi immerso in un fluido ad alta pressione, in genere acqua o olio. Al fluido viene applicata una pressione idraulica, che a sua volta esercita una pressione uniforme sul materiale da tutti i lati. Questa pressione aiuta a modellare e consolidare il materiale, ottenendo una struttura più densa e uniforme.

Casi d'uso della pressatura isostatica a freddo

La pressatura isostatica a freddo è comunemente utilizzata in vari settori per una serie di applicazioni. Alcuni dei principali casi d'uso includono:

-

Modellazione e consolidamento di materiali in polvere: La CIP è particolarmente efficace nel modellare e consolidare i materiali in polvere, consentendo di creare geometrie complesse e di ottenere un'elevata densità verde.

-

Produzione di pezzi di ricambio grandi e complessi: Il CIP viene spesso utilizzato per produrre pezzi di ricambio molto grandi e complessi, quando il costo iniziale di metodi di produzione alternativi non è giustificato.

-

Garantire una distribuzione uniforme della densità: La tecnica di pressatura isostatica, compreso il CIP, consente di ottenere una distribuzione uniforme della densità nel materiale, essenziale per molte applicazioni.

In sintesi, la pressatura isostatica a freddo è una tecnica di lavorazione dei materiali che prevede di sottoporre un materiale a una pressione uniforme da tutti i lati. Offre vantaggi unici nel modellare e consolidare materiali in polvere, creare forme intricate e ottenere un'elevata densità verde. Comprendendo i principi di base e i casi d'uso della pressatura isostatica a freddo, le aziende possono prendere decisioni informate sull'utilizzo di questa tecnica nei loro processi produttivi.

Vantaggi della pressatura isostatica a freddo

Densità uniforme

La pressatura isostatica a freddo (CIP) garantisce che i materiali abbiano una densità uniforme. Questo perché la pressione utilizzata nel CIP raggiunge ogni parte del materiale con la stessa intensità. Di conseguenza, la contrazione sarà uniforme quando il materiale sarà sottoposto ad altri processi, come la sinterizzazione.

Forza uniforme

Il CIP compatta i materiali utilizzando una pressione uguale in tutte le direzioni, ottenendo così materiali con una resistenza uniforme. Questa resistenza uniforme rende i materiali più efficienti e affidabili rispetto a quelli privi di resistenza uniforme.

Versatilità

Il CIP può essere utilizzato per produrre forme difficili che non possono essere ottenute con altri metodi. Consente inoltre la produzione di materiali di grandi dimensioni, con l'unica limitazione delle dimensioni del recipiente in pressione.

Resistenza alla corrosione

I materiali prodotti con il metodo CIP hanno una migliore resistenza alla corrosione, che li rende più duraturi rispetto alla maggior parte degli altri materiali. Questo li rende ideali per le applicazioni in cui la corrosione è un problema.

Migliori proprietà meccaniche

Il CIP migliora le proprietà meccaniche dei materiali, come la duttilità e la resistenza. Questo miglioramento rende i materiali più durevoli e più adatti alle applicazioni previste.

Applicazioni nella metallurgia delle polveri

Il CIP è comunemente utilizzato nella metallurgia delle polveri per la fase di compattazione che precede la sinterizzazione. È particolarmente efficace nella produzione di forme e dimensioni complesse.

Produzione di metalli refrattari

Il CIP viene utilizzato nella produzione di metalli refrattari come tungsteno, molibdeno e tantalio. Questi metalli hanno punti di fusione elevati e sono resistenti all'usura, rendendoli adatti a varie applicazioni industriali.

Preparazione alla sinterizzazione

Il CIP viene spesso eseguito poco prima del processo di sinterizzazione. L'elevata resistenza verde dei prodotti pressati isostatici a freddo consente una sinterizzazione più rapida rispetto ad altri materiali.

6 vantaggi principali della pressatura isostatica a freddo rispetto alla pressatura monoassiale

- Proprietà del prodotto più uniformi, maggiore omogeneità e controllo più preciso delle dimensioni del prodotto finito

- Maggiore flessibilità nella forma e nelle dimensioni del prodotto finito

- Possibilità di rapporti d'aspetto più lunghi, che consentono di ottenere pellet lunghi e sottili

- Migliore compattazione della polvere, con conseguente miglioramento della densificazione

- Capacità di lavorare materiali con caratteristiche e forme diverse

- Riduzione dei tempi di ciclo e miglioramento della produttività

Vantaggi dell'utilizzo di strumenti di pressatura isostatica a caldo

- Consente una produzione più efficiente riducendo la rilavorazione manuale e la perdita di materiale di scarto

- Contribuisce a raggiungere tolleranze precise, eliminando la necessità di lavorazioni secondarie

- Aiuta a consolidare le leghe in polvere in parti e componenti specifici

- Consente l'incollaggio di metalli e materiali dissimili per creare componenti economicamente vantaggiosi.

Considerazioni tecniche sulla pressatura isostatica a freddo

Rispetto alla pressatura a freddo, la compattazione isostatica applica la pressione in modo uniforme su tutta la superficie dello stampo, ottenendo densità più uniformi. L'attrito tra le pareti dello stampo viene eliminato, consentendo di ottenere densità più elevate ed eliminando i problemi associati alla rimozione del lubrificante. La compattazione isostatica garantisce una densità maggiore e più uniforme, rendendola adatta a polveri fragili o fini e consentendo di ottenere forme più complesse rispetto alla pressatura monoassiale.

Pressatura isostatica a freddo vs. pressatura isostatica a caldo

La pressatura isostatica a freddo è vantaggiosa per la produzione di pezzi per i quali non è giustificato l'elevato costo iniziale degli stampi di pressatura o quando sono necessarie compattezze molto grandi o complesse. La pressatura isostatica a caldo è simile alla pressatura isostatica a freddo, ma viene effettuata a temperature elevate. Entrambi i metodi offrono vantaggi in termini di distribuzione uniforme della densità e di riduzione dei difetti di pressatura.

Vantaggi della pressatura isostatica a freddo per i target ITO

- Adatto alla pressatura di prodotti in polvere di grandi dimensioni

- Produce prodotti in polvere con elevata densità e uniformità

- Non richiede l'aggiunta di lubrificanti

- Basso costo di produzione e adatto alla produzione di massa

La pressatura isostatica a freddo offre numerosi vantaggi in termini di uniformità, versatilità, miglioramento delle proprietà meccaniche e resistenza alla corrosione. Trova applicazione in diversi settori, tra cui la metallurgia delle polveri, la produzione di metalli refrattari e la produzione automobilistica. Utilizzati a freddo o a caldo, gli strumenti di pressatura isostatica garantiscono efficienza e convenienza nei processi produttivi.

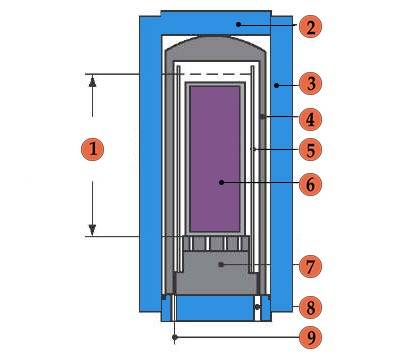

Tipi di pressatura isostatica a freddo

Pressatura isostatica a sacchi umidi

Nel processo a sacchi umidi, il materiale in polvere è racchiuso in un sacco flessibile, che viene immerso in un liquido ad alta pressione in un recipiente a pressione. La pressione isostatica viene quindi applicata alle superfici esterne dello stampo per comprimere la polvere nella forma desiderata. Questo metodo è ideale per la produzione di più forme e di piccole e grandi quantità, nonché per la pressatura di prodotti di grandi dimensioni. È adatto anche per la ricerca sperimentale e la produzione di piccoli lotti, in quanto può pressare simultaneamente più di due forme diverse di pezzi in un unico cilindro ad alta pressione, con un processo di produzione breve e a basso costo.

Pressatura isostatica con sacco a secco

Nel processo con sacco a secco, la polvere viene aggiunta a uno stampo integrato nel recipiente di pressione. Lo stampo viene quindi sigillato, si applica la pressione e il pezzo desiderato viene espulso. Questo metodo evita la fase di immersione prevista dalla pressatura isostatica in sacchi umidi, facilitando l'automazione. È adatto per la pressatura di serie relativamente lunghe di pezzi compatti ad alti ritmi di produzione.

Confronto tra la pressatura isostatica con sacchi a umido e a secco

Entrambi i metodi di pressatura isostatica a sacchi umidi e a sacchi asciutti hanno i loro vantaggi. La pressatura isostatica a sacco umido offre una forte applicabilità, che la rende adatta alla ricerca sperimentale e alla produzione di piccoli lotti. Consente la pressatura simultanea di più pezzi di forma diversa in un unico cilindro ad alta pressione, con conseguente produzione di pezzi grandi e complessi. D'altra parte, la pressatura isostatica con sacchi a secco si presta all'automazione ed è adatta per la pressatura di serie relativamente lunghe di pezzi compatti ad alti ritmi di produzione.

In generale, la scelta tra la pressatura isostatica a sacchi umidi e quella a sacchi a secco dipende dagli obiettivi specifici del progetto e dalle caratteristiche dei materiali coinvolti.

Applicazione della pressatura isostatica con sacco a secco nella produzione di carburo di tungsteno

Uso della pressatura isostatica con sacco a secco nella produzione di barre e bastoncini di carburo di tungsteno

La pressatura isostatica con sacchi a secco è un metodo altamente efficiente utilizzato nella produzione di barre e bastoncini di carburo di tungsteno. Questa tecnica prevede l'aumento della pressione per mezzo di una pompa ad alta pressione, che viene poi trasmessa radialmente a uno stampo di pressatura elastico riempito di polvere di WC-Co. Il principale vantaggio dell'utilizzo di presse a secco è la possibilità di automazione, che consente una produzione di massa o semi-massa economicamente vantaggiosa di articoli in carburo con geometrie complesse.

Utilizzando la pressatura isostatica a secco, i produttori sono in grado di produrre compatti verdi cavi di forma quasi netta con dimensioni esterne e interne precise. Ciò riduce significativamente la quantità di lavorazione necessaria, con conseguente riduzione della produzione di trucioli. La qualità della polvere di WC-Co e la progettazione dello stampo di pressatura giocano un ruolo cruciale per ottenere una fabbricazione altamente efficace di green compact in carburo.

Limiti e considerazioni della pressatura isostatica a secco nella produzione di carburo di tungsteno

Sebbene la pressatura isostatica a sacco a secco offra numerosi vantaggi, presenta alcune limitazioni e considerazioni da tenere presenti. Questo metodo è più adatto alla produzione di articoli in carburo relativamente piccoli con geometria assialsimmetrica. Potrebbe non essere altrettanto efficace per pezzi più grandi e complessi.

Inoltre, il costo dell'implementazione di un sistema di pressatura isostatica a secco può essere più elevato rispetto ad altri metodi di produzione. Le aziende che prendono in considerazione questa tecnica devono valutare attentamente i loro requisiti di produzione e soppesare i potenziali vantaggi rispetto ai costi di investimento.

Processi successivi alla pressatura del carburo di tungsteno

Dopo il processo di pressatura isostatica a secco, esistono diversi processi di post-pressatura che possono essere utilizzati per migliorare ulteriormente le proprietà del carburo di tungsteno. Questi processi includono la sinterizzazione, il trattamento termico e la finitura.

La sinterizzazione consiste nel sottoporre i compatti di carburo di tungsteno pressati ad alte temperature in un'atmosfera controllata. Questo processo aiuta a legare le particelle tra loro, ottenendo un materiale più denso e resistente.

Il trattamento termico è spesso utilizzato per ottimizzare le proprietà meccaniche del carburo di tungsteno. Si tratta di riscaldare il materiale a temperature specifiche e di raffreddarlo a una velocità controllata. Questo processo può migliorare la durezza, la tenacità e la resistenza all'usura.

Infine, per ottenere la finitura superficiale desiderata e l'accuratezza dimensionale dei prodotti in carburo di tungsteno, si possono applicare processi di finitura come la rettifica, la lucidatura e il rivestimento.

In conclusione, la pressatura isostatica a secco è una tecnica preziosa per la produzione di barre di carburo di tungsteno. Offre capacità di automazione e il potenziale per una produzione di massa economicamente vantaggiosa. Tuttavia, le aziende devono considerare le limitazioni e valutare i loro specifici requisiti di produzione prima di implementare questo metodo. Inoltre, i processi successivi alla pressatura, come la sinterizzazione, il trattamento termico e la finitura, svolgono un ruolo fondamentale nel migliorare le proprietà del carburo di tungsteno.

Se siete interessati a questo prodotto, potete consultare il nostro sito web aziendale:https://kindle-tech.com/product-categories/isostatic-pressInsistiamo sempre sul principio della qualità prima di tutto. Durante il processo di produzione, controlliamo rigorosamente ogni fase del processo, utilizzando materiali di alta qualità e tecnologie di produzione avanzate per garantire la stabilità e la durata dei nostri prodotti. per assicurare che le loro prestazioni soddisfino gli standard più elevati. Crediamo che solo fornendo ai clienti una qualità eccellente possiamo conquistare la loro fiducia e la loro collaborazione a lungo termine.

Prodotti correlati

- Macchina per pressatura isostatica a freddo CIP per la produzione di piccoli pezzi 400Mpa

- Pressa Isostatica a Freddo Elettrica da Laboratorio CIP per Pressatura Isostatica a Freddo

- Macchina manuale per pressatura isostatica a freddo CIP per pellet

- Presse Isostatiche a Caldo WIP Stazione di Lavoro 300Mpa per Applicazioni ad Alta Pressione

- Presse Isostatica a Freddo per Laboratorio Automatico Macchina per Presse Isostatica a Freddo

Articoli correlati

- Selezione delle attrezzature di pressatura isostatica per lo stampaggio ad alta densità

- Processi di produzione delle barre di ceramica di zirconio: Pressatura isostatica vs. pressatura a secco

- Guida completa alla pressatura isostatica: Tipi, processi e caratteristiche(3)

- Che cos'è la macchina per la pressatura isostatica

- Guida completa alla pressatura isostatica: processi e caratteristiche