Principio della pressatura isostatica a freddo (CIP)

Indice dei contenuti

- Principio della pressatura isostatica a freddo (CIP)

- Confronto tra CIP e stampaggio con stampi in metallo

- Introduzione alla pressatura di stampi in metallo

- Processi automatizzati nelle attrezzature industriali per la pressatura di stampi in metallo

- Differenze nei processi di pressurizzazione di CIP e Metal Mold Pressing

- Confronto della distribuzione della densità nei prodotti stampati con CIP e Metal Mold Pressing

- Tipi di processo CIP

- Segmentazione del mercato

- Dettagli del processo Wet Bag

- Dettagli sul processo con sacchi a secco

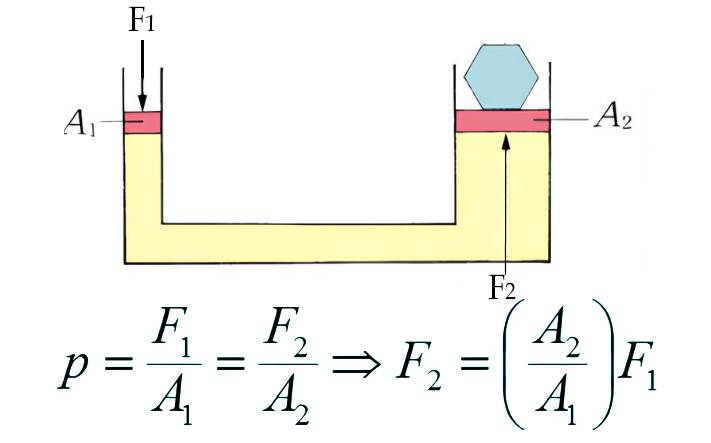

Comprensione del principio del CIP basato sul concetto di pressione di Blaise Pascal

La pressatura isostatica a freddo (CIP) è un metodo di lavorazione dei materiali che si basa sul principio proposto da Blaise Pascal, noto come legge di Pascal. Secondo questo principio, la pressione applicata in un fluido chiuso si trasmette in tutte le direzioni del fluido senza alcuna variazione di grandezza.

Nel CIP, le polveri vengono compattate racchiudendole in uno stampo in elastomero, che ha una bassa resistenza alla deformazione. Lo stampo viene quindi sottoposto a una pressione uniforme del liquido, che comprime le polveri. Il risultato è la formazione di un solido altamente compatto.

Il CIP può essere utilizzato per la lavorazione di una varietà di materiali, tra cui plastica, grafite, metallurgia in polvere, ceramica e bersagli per sputtering. È un metodo versatile per modellare e compattare le polveri in componenti di varie dimensioni e forme.

Processo di sigillatura dei materiali in polvere in uno stampo di formatura e applicazione di pressione liquida

Nel processo CIP, i materiali in polvere vengono sigillati in uno stampo di formatura a bassa resistenza alla deformazione, come un sacco di gomma. La pressione del liquido viene quindi applicata allo stampo in modo uniforme, comprimendo le polveri. La pressione del liquido viene trasmessa in tutto lo stampo, determinando una compressione uniforme del corpo stampato su tutta la sua superficie.

Il CIP viene eseguito a temperatura ambiente e utilizza uno stampo in materiale elastomerico, come uretano, gomma o cloruro di polivinile. Il fluido utilizzato nel CIP è solitamente olio o acqua e la pressione applicata durante l'operazione varia tipicamente da 60.000 lbs/in2 (400 MPa) a 150.000 lbs/in2 (1000 MPa).

Il vantaggio del CIP è che aiuta a ridurre la distorsione, a migliorare l'accuratezza e a minimizzare il rischio di intrappolamento di aria e vuoti. È ampiamente utilizzato in vari settori, tra cui quello medico, aerospaziale e automobilistico, per la produzione di componenti.

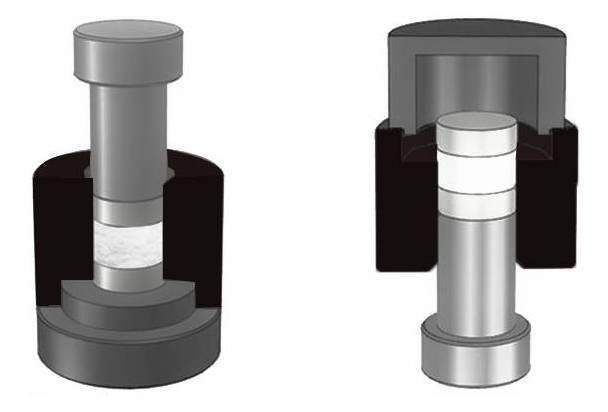

La pressatura di stampi in metallo è un metodo simile al CIP. In questo processo, i materiali in polvere vengono riempiti in uno spazio limitato dallo stampo metallico e dal punzone inferiore. Vengono quindi compressi riducendo la distanza tra i punzoni superiori e inferiori.

Nel complesso, il CIP è un metodo efficace per modellare e compattare i materiali in polvere in componenti solidi, garantendo un elevato livello di precisione e riducendo il rischio di difetti.

Confronto tra il CIP e la pressatura di stampi in metallo

Introduzione alla pressatura di stampi in metallo

La pressatura di stampi in metallo è un metodo di lavorazione dei materiali simile alla pressatura isostatica a freddo (CIP). In questo metodo di pressatura, i materiali in polvere vengono riempiti in uno spazio racchiuso dallo stampo metallico e dal punzone inferiore. Vengono quindi compressi riducendo la distanza tra il punzone superiore e quello inferiore.

Processi automatizzati nelle attrezzature industriali per la pressatura di stampi in metallo

Le attrezzature per la pressatura di stampi metallici utilizzate in ambito industriale sono costituite da una serie di processi automatizzati. Questi processi comprendono il riempimento della polvere, la compressione e la rimozione del corpo stampato. La pressatura a singolo effetto, un metodo comunemente utilizzato, comprime la polvere in forma con il punzone inferiore fisso.

Differenze nei processi di pressurizzazione di CIP e Stampaggio di stampi in metallo

La differenza principale tra il CIP e la pressatura di stampi metallici risiede nei processi di pressurizzazione utilizzati. Il CIP applica una pressione isostatica ai materiali utilizzando una pressione liquida, mentre la pressatura di stampi metallici applica solo una pressione monoassiale. Questa differenza si traduce nella produzione di prodotti con distribuzioni di densità diverse.

Confronto tra la distribuzione della densità nei prodotti stampati con CIP e stampo metallico

Il CIP produce prodotti con densità e omogeneità uniformi grazie all'assenza di attriti con lo stampo metallico. D'altra parte, la pressatura di stampi metallici può provocare variazioni nella distribuzione della densità. La parte inferiore di un corpo stampato prodotto mediante stampo metallico tende ad avere una densità inferiore rispetto alla parte superiore. Ciò è dovuto agli attriti tra la polvere e lo stampo metallico o il punzone, nonché tra le particelle di polvere.

In sintesi, sia il CIP che la pressatura con stampi metallici sono metodi di lavorazione dei materiali utilizzati in vari settori. Pur presentando analogie, come l'uso di materiali in polvere e la compressione, si differenziano per i processi di pressurizzazione e la conseguente distribuzione della densità nei prodotti stampati. Il CIP offre una densità e un'omogeneità uniformi, mentre la pressatura di stampi metallici può provocare variazioni di densità.

Tipi di lavorazione CIP

I metodi di stampaggio CIP sono classificati in due tipi: il processo a sacchetto umido e il processo a sacchetto secco, in base al rapporto tra uno stampo di formatura per il riempimento della polvere e un mezzo di pressione per la trasmissione della pressione.

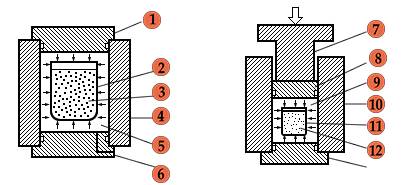

Processo a sacchetto bagnato

Nel processo a sacchetto umido, come mostrato nella figura seguente, la polvere viene riempita in uno stampo di formatura e sigillata ermeticamente all'esterno del recipiente ad alta pressione prima dell'immersione diretta in un mezzo di pressione. Quindi, la pressione isostatica viene applicata alle superfici esterne dello stampo per comprimere la polvere in una forma. Questo metodo è adatto a vari tipi di produzione di piccola qualità per prodotti di forma complicata o su larga scala e alla ricerca sulla produzione di prova.

Limitazioni:

- Tempo di ciclo: 5-30 minuti per il sacchetto bagnato.

- Freddo (temperatura ambiente)

- Densità verde uniforme

- Più lento della pressatura uniassiale

- Senza cera, forme complesse

- I pezzi possono richiedere una post-lavorazione

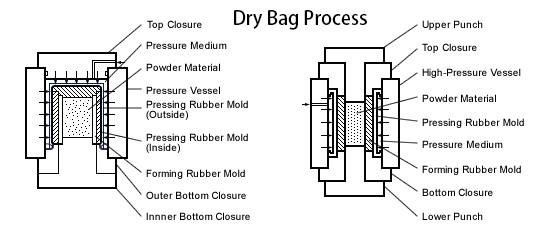

Processo con sacchi a secco

Nel processo a sacchi a secco, automatizzato, un pezzo alla volta, la polvere viene riempita in uno stampo di formatura e sigillata ermeticamente all'interno del recipiente ad alta pressione. Quindi, il mezzo di pressione viene introdotto nel recipiente e la pressione isostatica viene applicata alle superfici esterne dello stampo per comprimere la polvere in una forma. Questo metodo è adatto a produrre pezzi di forma diversa in modo economicamente vantaggioso.

Limitazioni:

- Tempo di ciclo: 3-5 min

- Caldo (100°C)

- Elimina la post-sinterizzazione

- A caldo (2200°C)

- Migliora le proprietà meccaniche e fisiche

- I tempi di ciclo possono essere lenti: 10-15 h

- Forma quasi netta

- Densità completa

CIP a sacco umido

Nel corso degli anni si sono sviluppati due tipi di metodi CIP: wet-bag e dry-bag. Il cosiddetto metodo wet-bag è utilizzato per la produzione di forme miste. Si stima che oggi siano in uso più di 3000 presse per sacchi a umido in tutto il mondo, con dimensioni che vanno da 50 a 2000 mm di diametro.

Applicazioni del processo CIP

Come tecnologia di lavorazione di forme quasi nette, il CIP è tipicamente utilizzato nelle seguenti applicazioni:

- Applicazioni in cui il materiale è relativamente costoso e quindi la minimizzazione degli scarti (ad esempio sotto forma di trucioli di lavorazione) utilizzando un processo near-net-shape offrirebbe un significativo vantaggio economico e ambientale.

- Applicazioni in cui i materiali sono difficili da lavorare ed è più conveniente modellare il pezzo attraverso la lavorazione delle polveri.

- Applicazioni in cui la complessità geometrica del pezzo richiede utensili costosi (ad esempio, i contenitori sacrificali nell'HIP). Il CIP utilizza utensili flessibili riutilizzabili (o potenzialmente monouso) relativamente poco costosi che consentono di produrre forme complesse.

- Applicazioni in cui è richiesta l'uniformità e l'omogeneità della microstruttura per ottenere specifiche prestazioni meccaniche. La lavorazione isostatica delle polveri offre un vantaggio relativo rispetto ad altri processi, come la pressatura monoassiale o la colata.

- Applicazioni in cui sono richiesti multimateriali o strutture graduate. In alcune applicazioni le tecniche di giunzione tradizionali non sono adatte, quindi CIP offre un processo di giunzione allo stato solido.

Sebbene il processo CIP sia stato sviluppato molti anni fa, le applicazioni commerciali per i metalli sono state relativamente limitate. Le applicazioni tradizionali si concentravano su preforme e forme relativamente semplici, come parti tubolari o solide con alti rapporti d'aspetto, come tubi, raccordi idraulici a pressione e rivestimenti di serbatoi con pareti sottili. Recentemente, il CIP è stato preso in considerazione per applicazioni relativamente avanzate in settori di alto valore. Ad esempio, le applicazioni automobilistiche comprendono la forgiatura di preforme per bielle e componenti in alluminio del sistema di fasatura delle camme del veicolo. Le applicazioni aerospaziali includono camere di spinta raffreddate in modo rigenerativo. Le applicazioni per la generazione di energia includono parti di reattori a fissione, componenti strutturali di reattori nucleari e leghe ferritiche rafforzate dalla dispersione di ossidi utilizzate per il rivestimento del combustibile o per i materiali strutturali dei futuri sistemi nucleari. Le applicazioni per la difesa includono involucri di testate missilistiche. Il CIP+HIP è stato implementato per produrre involucri di testate missilistiche Stinger (con volumi di produzione fino a).

Segmentazione del mercato

In base al tipo di prodotto, il mercato delle attrezzature per la pressatura isostatica a freddo (CIP) è suddiviso in:

- Pressatura in sacchi umidi

Nel processo a sacchi umidi, il materiale in polvere è racchiuso in un sacco flessibile, che viene immerso in un liquido ad alta pressione in un recipiente a pressione. Quindi, la pressione isostatica viene applicata alle superfici esterne dello stampo per comprimere la polvere in una forma. Questo processo è ideale per la produzione di più forme e di piccole e grandi quantità e per la pressatura di prodotti di grandi dimensioni.

Sia il processo CIP che quello HIP utilizzano strutture multi-materiale: gusci polimerici con polveri ceramiche nel CIP e involucri saldati in lamiera d'acciaio dolce con leghe metallurgiche in polvere di alta gamma nell'HIP. Entrambi i metodi offrono quindi l'opportunità di prelavorare in un'unica fase i costrutti attraverso la produzione additiva multimateriale. Questo approccio potrebbe essere particolarmente vantaggioso per la produzione di piccole serie o prototipi e potrebbe persino ridurre i costi di produzione, consentendo di aumentare la complessità dei pezzi con meno fasi e tempi di lavorazione.

Dettagli del processo Wet Bag

Spiegazione del processo Wet Bag

La tecnologia Wet Bag è un metodo utilizzato per modellare la polvere riempiendola in uno stampo e sigillandola ermeticamente. Lo stampo viene quindi immerso in un fluido in pressione all'interno di un recipiente in pressione. La pressione isostatica viene applicata alla superficie esterna dello stampo, comprimendo la polvere in una massa solida. Questo processo è adatto alla produzione di più forme e di piccole e grandi quantità.

Il processo a sacchi bagnati non è così comune come quello a sacchi asciutti, ma è comunque ampiamente utilizzato. Oggi sono in uso oltre 3.000 presse per sacchi umidi in tutto il mondo, con dimensioni che vanno da 50 mm a 2.000 mm di diametro. Le pompe ad alto volume e i meccanismi di caricamento migliorati possono contribuire a velocizzare il processo, che in genere richiede dai 5 ai 30 minuti per essere completato.

Idoneità del processo Wet Bag a vari tipi di produzione

Il processo wet bag è adatto a vari tipi di produzione, in particolare per prodotti di forma complicata o su larga scala e per la ricerca sulla produzione di prova. Consente di realizzare prodotti con forme complesse che potrebbero essere difficili da ottenere con altri metodi. Questo processo è adatto anche alla produzione di piccole quantità e può essere utilizzato anche per la produzione di massa.

Tipi strutturali del processo Wet Bag: tipo di pressurizzazione esterna e tipo di pressurizzazione diretta a pistone

Esistono due tipi di struttura del processo wet bag: il tipo di pressurizzazione esterna e il tipo di pressurizzazione diretta a pistone.

Il tipo di pressurizzazione esterna prevede la pressurizzazione del mezzo di pressione nel recipiente in pressione dall'esterno. Il mezzo di pressione viene applicato esternamente allo stampo, comprimendo la polvere all'interno.

Il tipo di pressurizzazione diretta a pistone, invece, pressurizza direttamente il mezzo di pressione sigillato all'interno del recipiente ad alta pressione con un pistone installato al posto della chiusura superiore. Questo tipo di processo a sacchi umidi elimina la necessità di una pressurizzazione esterna, rendendolo più efficiente.

Nel complesso, il processo wet bag offre un metodo unico per lo stampaggio della polvere ed è adatto a vari tipi di produzione. Consente la produzione di prodotti di forma complessa e può essere utilizzato sia per piccole quantità che per la produzione di massa. I due tipi di struttura del processo wet bag garantiscono flessibilità ed efficienza nel processo di stampaggio.

Dettagli del processo con sacco a secco

Spiegazione del processo Dry Bag

Il processo Dry Bag è un metodo per modellare la polvere riempita in uno stampo di gomma di formazione trasmettendo la pressione attraverso uno stampo di gomma di pressatura in un recipiente ad alta pressione. Questo metodo è adatto alla produzione di massa di prodotti semplici e di varietà limitata, grazie al suo funzionamento automatico che consente di risparmiare lavoro.

Idoneità del processo Dry Bag alla produzione di massa

La pressatura con sacchi a secco si differenzia da quella con sacchi a umido per la presenza di una membrana flessibile nel recipiente di pressione, che viene utilizzata durante tutti i cicli di pressatura. Questa membrana isola il fluido di pressione dallo stampo, che diventa un "sacco asciutto". Questo processo è molto più pulito, in quanto lo stampo flessibile non viene contaminato dalla polvere umida. Inoltre, è necessaria una minore pulizia del recipiente. Questo metodo ha cicli rapidi ed è ideale per la produzione di massa automatizzata di prodotti in polvere.

Classificazione dei sistemi di processo Dry Bag: sistema di pressurizzazione circonferenziale + assiale e sistema di pressurizzazione circonferenziale

Il processo Dry Bag è classificato in due sistemi: il sistema di pressurizzazione circonferenziale + assiale e il sistema di pressurizzazione circonferenziale. Il sistema di pressurizzazione circonferenziale + assiale prevede la pressurizzazione del mezzo di pressione nel recipiente a pressione dall'esterno, mentre il sistema di pressurizzazione circonferenziale pressurizza direttamente il mezzo di pressione sigillato all'interno del recipiente ad alta pressione con un pistone installato al posto della chiusura superiore.

La tecnologia Dry Bag è ideale per la produzione di massa di materiali. Questo processo richiede di solito solo 1 minuto, il che lo rende molto più veloce della tecnologia a sacchi umidi.

Se siete interessati ai nostri prodotti, visitate il nostro sito web aziendale:https://kindle-tech.com/product-categories/isostatic-pressdove l'innovazione è sempre stata una priorità. Il nostro team di ricerca e sviluppo è composto da ingegneri e scienziati esperti che seguono da vicino le tendenze del settore e si spingono costantemente oltre i confini del possibile. Le nostre apparecchiature di laboratorio incorporano la tecnologia più avanzata per garantire risultati accurati e ripetibili durante i vostri esperimenti. Dagli strumenti di alta precisione ai sistemi di controllo intelligenti, i nostri prodotti vi offriranno possibilità illimitate per il vostro lavoro sperimentale.

Prodotti correlati

- Macchina per pressatura isostatica a freddo CIP per la produzione di piccoli pezzi 400Mpa

- Pressa Isostatica a Freddo Elettrica da Laboratorio CIP per Pressatura Isostatica a Freddo

- Macchina manuale per pressatura isostatica a freddo CIP per pellet

- Presse Isostatica a Freddo per Laboratorio Automatico Macchina per Presse Isostatica a Freddo

- Macchina per pressa isostatica a freddo da laboratorio elettrica divisa per pressatura isostatica a freddo

Articoli correlati

- Guida completa alla pressatura isostatica: Tipi, processi e caratteristiche(3)

- Come le presse isostatiche aiutano a eliminare i difetti nei materiali

- Selezione delle attrezzature di pressatura isostatica per lo stampaggio ad alta densità

- Tecnologia di pressatura isostatica: Rivoluzionare la densificazione dei materiali ceramici

- Capire la pressatura isostatica: Processo, vantaggi, limiti e applicazioni