Tipi di PECVD

Deposizione di vapore chimico al plasma potenziata a radiofrequenza (RF-PECVD)

La deposizione di vapore chimico con plasma potenziato a radiofrequenza (RF-PECVD) è una tecnica sofisticata per la deposizione di film sottili policristallini su substrati. Questo metodo sfrutta la potenza del plasma a scarica per influenzare il processo di deposizione di vapore chimico a bassa pressione, migliorando così la qualità e l'efficienza della formazione del film. L'inizio dell'RF-PECVD può essere fatto risalire al 1994, quando Nippon Konica propose per la prima volta il metodo, chiamandolo così per l'uso predominante della radiofrequenza (RF) per la generazione del plasma.

Il processo RF-PECVD si distingue per l'uso di due metodi di accoppiamento primari per il campo elettrico a radiofrequenza: l'accoppiamento induttivo e l'accoppiamento capacitivo. Questi metodi svolgono un ruolo cruciale nell'efficienza e nell'efficacia della generazione del plasma, che a sua volta influisce in modo significativo sul processo di deposizione.

L'accoppiamento induttivo prevede l'uso di un induttore per trasferire energia al plasma, creando un campo magnetico che ionizza le molecole di gas. Questo metodo è particolarmente efficace per generare un plasma ad alta densità, essenziale per una deposizione rapida e uniforme del film. L'accoppiamento capacitivo, invece, utilizza il campo elettrico tra due elettrodi per eccitare il plasma. Questo approccio è vantaggioso per la sua capacità di mantenere un ambiente di plasma stabile, garantendo proprietà uniformi del film.

I metodi di accoppiamento duale impiegati nella RF-PECVD offrono un approccio versatile alla generazione del plasma, consentendo regolazioni in base ai requisiti specifici del processo di deposizione. Questa flessibilità rende la RF-PECVD una scelta preferenziale per varie applicazioni nella produzione di semiconduttori e altre tecnologie avanzate.

Deposizione di vapore chimico al plasma ad altissima frequenza (VHF-PECVD)

Quando i film sottili vengono preparati con la deposizione di vapore chimico potenziata da plasma a radiofrequenza (RF-PECVD), per ottenere una deposizione a bassa temperatura è necessario utilizzare silano diluito come gas di reazione. Questo approccio, tuttavia, limita notevolmente la velocità di deposizione. La tecnologia VHF-PECVD (Very High Frequency Plasma Chemical Vapor Deposition) offre invece un miglioramento sostanziale in questo senso. Il plasma eccitato in VHF opera a una temperatura molto più bassa e vanta una maggiore densità di elettroni rispetto al plasma convenzionale generato in RF. Questa caratteristica unica consente al VHF-PECVD di raggiungere un tasso di deposizione notevolmente più elevato, rendendolo una scelta preferenziale per varie applicazioni pratiche.

Il miglioramento delle prestazioni del VHF-PECVD può essere attribuito alla temperatura operativa più bassa e all'elevata densità di elettroni all'interno del plasma. Questi fattori contribuiscono collettivamente a una dissociazione più efficiente dei precursori di reazione, che porta a un processo di deposizione più rapido. A differenza della RF-PECVD, che si basa sull'accoppiamento capacitivo con i suoi limiti intrinseci nella densità del plasma e nella dissociazione dei precursori, la VHF-PECVD sfrutta l'accoppiamento induttivo per generare un plasma più denso. Questa densità si traduce in una reazione più efficiente, che si traduce in una crescita più rapida ed efficace del film.

Inoltre, la più ampia applicabilità del VHF-PECVD deriva dalla sua capacità di mantenere basse le temperature del substrato, raggiungendo contemporaneamente alti tassi di deposizione. Questo duplice vantaggio è particolarmente utile nei settori in cui la sensibilità termica dei substrati è un problema critico. Riducendo al minimo lo stress termico sui substrati, VHF-PECVD garantisce l'integrità e la qualità dei film depositati, estendendo così la sua utilità a un'ampia gamma di materiali e applicazioni.

In sintesi, la VHF-PECVD si distingue come alternativa superiore alla RF-PECVD per la sua capacità di aumentare significativamente la velocità di deposizione senza compromettere il controllo della temperatura. Questa tecnologia non solo risolve i limiti della RF-PECVD, ma apre anche nuove possibilità per la deposizione efficiente ed efficace di film sottili in vari contesti industriali.

Deposizione di vapore chimico potenziata con scarica di blocco dielettrico (DBD-PECVD)

La Dielectric Blocking Discharge Enhanced Chemical Vapor Deposition (DBD-PECVD) è una forma particolare di scarica gassosa non in equilibrio, caratterizzata dall'inserimento di un mezzo isolante nello spazio di scarica. Questa configurazione viene anche definita scarica a barriera dielettrica o scarica silenziosa. La configurazione unica di DBD-PECVD unisce le proprietà di scarica espansiva e uniforme della scarica a bagliore con le capacità operative ad alta pressione della scarica a corona. Questa combinazione facilita un processo di deposizione controllato ed efficiente, rendendolo sempre più popolare per la sintesi di film sottili di silicio.

Nel contesto della preparazione di film sottili, DBD-PECVD offre diversi vantaggi. La presenza della barriera dielettrica consente una scarica più stabile e uniforme, fondamentale per la distribuzione uniforme del materiale depositato. Questa stabilità è particolarmente vantaggiosa per mantenere la qualità e la consistenza dei film sottili di silicio. Inoltre, la modalità di funzionamento ad alta pressione propria della DBD-PECVD consente un utilizzo efficiente del gas, migliorando ulteriormente il tasso di deposizione e la produttività complessiva del processo.

L'integrazione della DBD-PECVD nei processi di produzione di film sottili sottolinea il suo potenziale di rivoluzione del settore. Sfruttando gli effetti sinergici della scarica uniforme in grandi spazi e del funzionamento ad alta pressione, DBD-PECVD non solo ottimizza il processo di deposizione, ma apre anche nuove strade per lo sviluppo di materiali avanzati con proprietà superiori. Con la continua evoluzione della ricerca e dell'applicazione di questa tecnologia, il suo ruolo nella fabbricazione di film sottili di silicio ad alte prestazioni è destinato a crescere in modo significativo.

Deposizione di vapore chimico potenziata con plasma a risonanza di elettroni e ciclotroni a microonde (MWECR-PECVD)

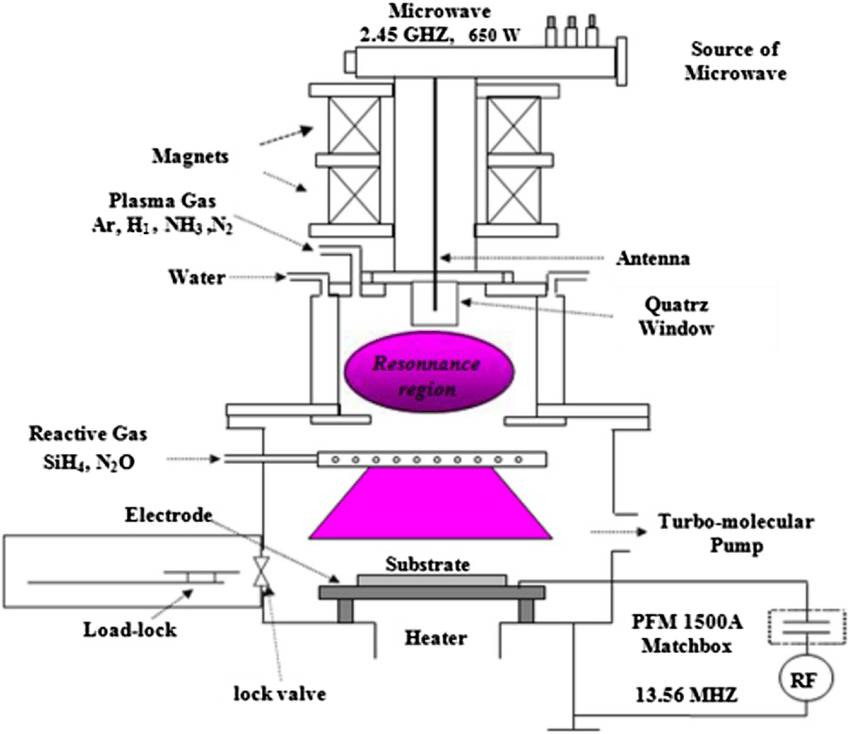

La microwave Electron Cyclotron Resonance Plasma Enhanced Chemical Vapor Deposition (MWECR-PECVD) è una sofisticata reazione chimica in fase gassosa che sfrutta l'effetto di risonanza di ciclotrone degli elettroni in campi a microonde e magnetici per generare un plasma altamente attivo e denso in condizioni di vuoto. Questa tecnologia avanzata è particolarmente rinomata per la sua capacità di produrre film sottili di alta qualità a temperature notevolmente basse, il che la rende un metodo preferito in varie applicazioni industriali.

Il plasma nella MWECR-PECVD viene avviato attraverso l'eccitazione di onde elettromagnetiche, con una frequenza operativa comune di 2450 MHz. Modulando l'energia dei fotoni delle onde elettromagnetiche, è possibile controllare con precisione i livelli di energia e i tempi di vita delle particelle di gas decomposte nel plasma. Questa manipolazione diretta influenza in modo significativo la formazione dei film sottili e i successivi meccanismi di trattamento della superficie, determinando in ultima analisi l'integrità strutturale, le proprietà dei materiali e la stabilità a lungo termine dei film depositati.

In sostanza, MWECR-PECVD rappresenta un approccio all'avanguardia alla deposizione di film sottili, offrendo un controllo senza precedenti sui processi fondamentali che regolano la formazione e la qualità dei film. La capacità di questo metodo di regolare con precisione le caratteristiche del plasma garantisce che i film risultanti soddisfino criteri di prestazione rigorosi, rendendolo una tecnologia fondamentale nel campo della scienza e dell'ingegneria dei film sottili.

Struttura di base delle apparecchiature PECVD

Fondamenti del processo PECVD

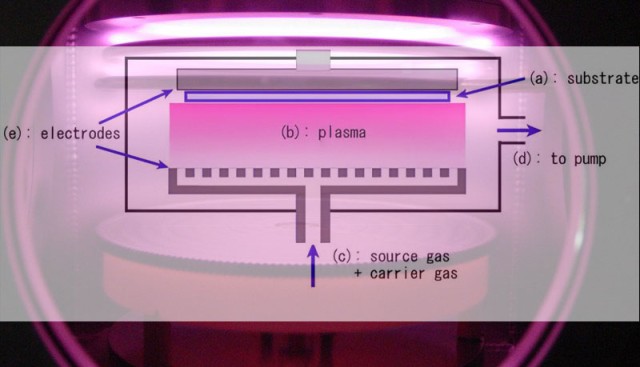

La tecnologia PECVD opera a bassa pressione di gas, utilizzando un plasma a bassa temperatura per generare una scarica luminosa al catodo della camera di processo, che è essenzialmente il vassoio dove viene posizionato il campione. Questa scarica a bagliore, o un generatore di calore alternativo, riscalda il campione a una temperatura predeterminata. Successivamente, nella camera viene introdotta una quantità adeguata di gas di processo. Questi gas subiscono una serie di complesse reazioni chimiche e di plasma, che alla fine portano alla formazione di una pellicola solida sulla superficie del campione.

Durante il processo di reazione, il gas di reazione entra nella cavità del forno dall'ingresso dell'aria e si diffonde gradualmente sulla superficie del campione. Sotto l'influenza del campo elettrico eccitato dalla sorgente a radiofrequenza, il gas di reazione si decompone in elettroni, ioni e gruppi attivi. Questi prodotti di decomposizione subiscono poi reazioni chimiche per generare i componenti iniziali e i reagenti secondari che formano il film. Questi prodotti vengono adsorbiti sulla superficie del campione sotto forma di legami chimici, dando inizio alla formazione di nuclei cristallini per il film solido. I nuclei cristallini crescono gradualmente in strutture simili a isole, che continuano a coagularsi e a crescere in un film continuo. Man mano che il film cresce, vari sottoprodotti si staccano gradualmente dalla superficie e vengono evacuati dall'uscita grazie all'azione della pompa del vuoto.

Struttura di base dell'apparecchiatura PECVD

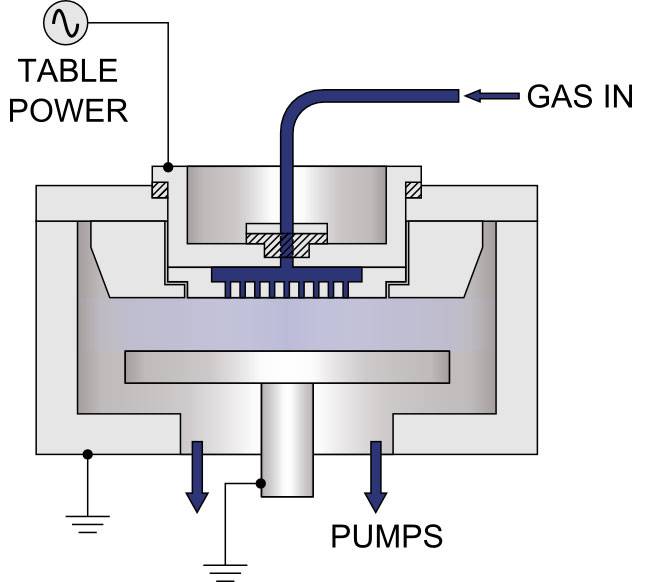

L'apparecchiatura PECVD è un sistema sofisticato progettato per facilitare la deposizione di film sottili attraverso la deposizione di vapore chimico potenziata al plasma. Questa apparecchiatura è composta da diversi sottosistemi critici, ognuno dei quali svolge un ruolo vitale nel processo complessivo.

Componenti chiave delle apparecchiature PECVD

-

Sistema di controllo del vuoto e della pressione: Questo sistema comprende pompe meccaniche, pompe molecolari, valvole di sgrossatura, valvole di ritegno, valvole a saracinesca e manometri per il vuoto. Questi componenti lavorano in tandem per mantenere le condizioni di vuoto e pressione richieste all'interno della camera di deposizione, assicurando che il processo avvenga in condizioni ottimali.

-

Sistema di deposizione: Il sistema di deposizione è il cuore dell'apparecchiatura PECVD e consiste in un alimentatore a radiofrequenza (RF), un sistema di raffreddamento ad acqua e un dispositivo di riscaldamento del substrato. L'alimentatore a radiofrequenza ionizza i gas reattivi, mentre il sistema di raffreddamento ad acqua assicura che l'apparecchiatura rimanga alla temperatura appropriata. Il dispositivo di riscaldamento del substrato preriscalda il campione alla temperatura necessaria, migliorando l'adesione del film depositato.

-

Sistema di controllo del gas e del flusso: La fonte di gas per il sistema PECVD proviene in genere da bombole di gas alloggiate in armadietti sicuri. Questi gas sono accuratamente controllati e inviati alla camera di processo attraverso una rete di pannelli di controllo e tubazioni, garantendo portate e concentrazioni precise.

-

Protezione della sicurezza del sistema: La sicurezza è fondamentale nelle operazioni PECVD. Il sistema include vari meccanismi di sicurezza per proteggere da rischi quali perdite di gas, sovratensioni elettriche e surriscaldamento. Queste protezioni sono essenziali per mantenere un ambiente di lavoro sicuro e prevenire danni alle apparecchiature.

-

Controllo del computer: Le moderne apparecchiature PECVD sono spesso integrate con sistemi di controllo computerizzati avanzati. Questi sistemi monitorano e regolano vari parametri del processo di deposizione, garantendo coerenza e precisione. Forniscono inoltre dati e diagnostica in tempo reale, agevolando la risoluzione dei problemi e l'ottimizzazione.

Il diagramma a blocchi della struttura dell'apparecchiatura PECVD, illustrato nella Figura 2, fornisce una rappresentazione visiva di come questi componenti interagiscono per ottenere la deposizione del film desiderata. Ogni sottosistema è stato meticolosamente progettato per funzionare in modo armonioso, garantendo una produzione di film sottili di alta qualità ed efficienza.

Sistema di controllo del vuoto e della pressione

Il sistema di controllo del vuoto e della pressione è un componente critico dell'apparecchiatura PECVD e comprende una serie di elementi meccanici ed elettronici progettati per mantenere le condizioni operative ottimali all'interno della camera di processo. Questo sistema comprendepompe meccaniche,pompe molecolari,valvole di sgrossatura,valvole di pre-stadio,valvole a saracinescaemanometri a vuoto. Questi componenti lavorano in tandem per garantire che i livelli di vuoto all'interno della camera siano controllati con precisione, operando tipicamente nell'intervallo di 10^-2 Torr.

Per attenuare gli effetti negativi dei gas atmosferici come azoto, ossigeno e vapore acqueo sul processo di deposizione, il sistema di vuoto impiegapompe a secco e pompe molecolaripompe molecolari. Queste pompe sono state scelte appositamente per la loro capacità di rimuovere efficacemente questi gas, mantenendo così un ambiente pulito e stabile per la deposizione di film sottili.

Oltre ai componenti di base, il sistema di controllo del vuoto e della pressione può includere anche funzioni avanzate qualicontrollori del vuoto con manometri integrati,valvole del vuoto elettropneumaticheevalvole di rilascio dell'aria a vuoto e valvole di controllo delle perdite. Questi componenti avanzati migliorano la capacità del sistema di monitorare e controllare i livelli di vuoto con maggiore precisione.

Per le operazioni che richiedono ambienti con gas inerte, come quelli che coinvolgono Argon, Azoto, Elio o gas di formazione non infiammabili, il sistema può essere configurato per mantenere una pressione positiva standard di 2 PSIG (0,14 Bar). Ciò si ottiene mediante l'uso di unavalvola di sicurezza e di un manometromanometro composto situato sulla camera del vuoto.

In alcune configurazioni avanzate, sono disponibili opzioni aggiuntive come unKit adattatore di flusso per il flusso continuo di gas o unsistema di controllo della pressione parziale di controllo della pressione parziale. Queste opzioni offrono maggiore flessibilità e controllo, in particolare nelle applicazioni che richiedono miscele di gas e portate precise.

In generale, il sistema di controllo del vuoto e della pressione è essenziale per garantire la qualità e la coerenza dei film sottili prodotti dal processo PECVD. Mantenendo condizioni di vuoto e pressione ottimali, questo sistema contribuisce in modo significativo all'efficienza e all'affidabilità dell'intera apparecchiatura PECVD.

Sistema di precipitazione

Il sistema di precipitazione è il cuore del processo PECVD (Plasma Enhanced Chemical Vapor Deposition) e comprende diversi componenti critici come l'alimentazione a radiofrequenza, il sistema di raffreddamento dell'acqua e il dispositivo di riscaldamento del substrato. Questi elementi lavorano di concerto per facilitare la deposizione di film sottili sui substrati.

L'alimentatore a radiofrequenza svolge un ruolo fondamentale nel sistema, in quanto è il principale responsabile della ionizzazione dei gas di reazione. Applicando energia a radiofrequenza, crea un plasma che avvia le reazioni chimiche necessarie per la formazione del film. Questo processo di ionizzazione è fondamentale perché influenza direttamente la qualità e l'uniformità del film depositato.

L'alimentazione a radiofrequenza è completata dal sistema di raffreddamento ad acqua, che garantisce il funzionamento efficiente di varie pompe all'interno dell'impianto PECVD. Queste pompe, tra cui pompe meccaniche, pompe Roots, pompe a secco e pompe molecolari, sono essenziali per mantenere le condizioni di vuoto e pressione necessarie per il processo di deposizione. Il sistema di raffreddamento ad acqua non solo regola la temperatura di queste pompe, ma emette anche un allarme se la temperatura dell'acqua supera i limiti operativi di sicurezza, prevenendo così potenziali danni all'apparecchiatura.

Inoltre, il dispositivo di riscaldamento del substrato è parte integrante del sistema di precipitazione. Esso preriscalda il substrato a una temperatura specifica, ottimizzando le condizioni per lo svolgimento delle reazioni chimiche. Questa fase di riscaldamento è fondamentale perché può avere un impatto significativo sull'adesione, sulla struttura e sulle proprietà del film depositato.

In sintesi, il sistema di precipitazione è un insieme sofisticato di tecnologie progettate per controllare e migliorare il processo PECVD. Ogni componente - l'alimentatore RF, il sistema di raffreddamento dell'acqua e il dispositivo di riscaldamento del substrato - contribuisce in modo unico all'efficienza e all'efficacia complessive della deposizione del film, rendendolo una pietra miliare delle apparecchiature PECVD.

Sistema di controllo del gas e del flusso

Il sistema di controllo del gas e del flusso in un impianto PECVD (Plasma-Enhanced Chemical Vapor Deposition) è un componente critico che assicura l'erogazione precisa dei gas reattivi alla camera di processo. Le fonti di gas primarie sono in genere fornite da bombole di gas, alloggiate in armadi per gas specializzati. Questi armadi sono dotati di diversi livelli di protezione per ridurre i rischi associati alla manipolazione e all'erogazione dei gas.

I gas sono controllati e regolati meticolosamente attraverso una serie di pannelli di controllo situati sugli armadi per gas. Questi pannelli gestiscono le portate e i rapporti di miscelazione dei gas, assicurando che vengano erogati alla camera di processo nelle esatte proporzioni richieste per la deposizione del film desiderato. Il flusso di gas viene poi incanalato attraverso una rete di tubi che collegano gli armadietti dei gas alla camera di processo, assicurando una fornitura di gas continua e ininterrotta.

Questo sistema è fondamentale per mantenere la coerenza e la qualità del processo di deposizione del film. Qualsiasi deviazione nel flusso o nella composizione del gas può avere un impatto significativo sulle proprietà del film depositato, rendendo il controllo preciso essenziale per ottenere risultati ottimali. Il sistema di controllo del gas e del flusso svolge quindi un ruolo fondamentale per l'efficienza e l'affidabilità complessive del processo PECVD.

Problemi comuni e fattori che influenzano il processo

Problemi comuni delle apparecchiature e misure di trattamento

I problemi comuni delle apparecchiature PECVD possono avere un impatto significativo sulla qualità e sull'efficienza del processo di deposizione. Questi problemi spesso si manifestano comeincapacità di avviare la luce,instabilità del bagliore,scarsa qualità della formazione del film,bassa velocità di sedimentazioneeinstabilità della pressione della camera di reazione. Ognuno di questi problemi può essere ricondotto a componenti specifici dell'apparecchiatura.

Per risolvere questi problemi, in genere si ricorre a diverse misure diagnostiche e correttive:

-

Alimentazione RF: Un alimentatore RF malfunzionante può impedire l'innesco della scarica di plasma, con conseguente impossibilità di avviare la lampada. Controlli e manutenzione regolari dell'alimentatore RF sono essenziali per garantire un funzionamento stabile.

-

Misuratore di flusso del gas: Un flusso di gas impreciso può causare instabilità del bagliore e scarsa qualità del film. Il flussometro del gas deve essere calibrato regolarmente per mantenere un controllo preciso sui gas di reazione.

-

Pulizia della cavità: I contaminanti presenti nella camera di reazione possono degradare la qualità del film e influenzare la velocità di sedimentazione. La pulizia e la manutenzione regolari della cavità sono fondamentali per prevenire questi problemi.

-

Circuito di accoppiamento RF: Un abbinamento non corretto del circuito RF può causare instabilità nella scarica del plasma, con conseguente instabilità del bagliore e fluttuazioni di pressione. Assicurarsi che il circuito di accoppiamento RF sia correttamente sintonizzato è un passo fondamentale per mantenere un funzionamento stabile.

-

Condizioni di vuoto: Perdite di vuoto o condizioni di vuoto inadeguate possono portare all'instabilità della pressione e influenzare il processo complessivo. Per mantenere condizioni ottimali sono necessari controlli e manutenzioni regolari del sistema del vuoto, comprese pompe e valvole.

Intervenendo sistematicamente su questi componenti, gli operatori possono risolvere efficacemente i problemi più comuni delle apparecchiature, garantendo un processo PECVD stabile e di alta qualità.

Fattori che influenzano il processo

Diversi fattori chiave influenzano in modo significativo la qualità e la velocità di deposizione del film nel processo PECVD (Plasma Enhanced Chemical Vapor Deposition). Questi fattori includono la distanza tra le piastre polari, le dimensioni della camera di reazione, la frequenza operativa dell'alimentazione RF, il livello di potenza della radiofrequenza, la pressione del gas e la temperatura del substrato. Ognuno di questi parametri svolge un ruolo cruciale nel determinare il risultato del processo di deposizione.

-

Distanza tra le piastre e dimensioni della camera di reazione: La distanza tra le piastre e le dimensioni della camera di reazione possono influenzare l'uniformità e la densità del plasma. Una camera ben progettata garantisce una distribuzione uniforme del plasma, essenziale per una qualità costante del film.

-

Frequenza operativa dell'alimentazione RF: La frequenza di funzionamento dell'alimentatore RF può influenzare la distribuzione dell'energia nel plasma. Frequenze più elevate possono portare a plasmi più energetici e densi, che possono migliorare la velocità di deposizione e la qualità del film.

-

Potenza della radiofrequenza: La quantità di potenza RF applicata influisce direttamente sull'intensità del plasma. Livelli di potenza più elevati possono accelerare le reazioni chimiche, portando a tassi di deposizione più rapidi, ma possono anche aumentare il rischio di danneggiare il substrato o produrre film non uniformi.

-

Pressione del gas: La pressione del gas nella camera di reazione influisce sul percorso medio libero delle molecole di gas. Pressioni più basse possono portare a percorsi liberi medi più lunghi, migliorando potenzialmente l'uniformità della deposizione, mentre pressioni più elevate possono aumentare il tasso di collisione, che potrebbe essere vantaggioso per alcuni tipi di film.

-

Temperatura del substrato: La temperatura del substrato è fondamentale perché influenza la mobilità degli atomi depositati. Temperature ottimali del substrato possono migliorare la coalescenza degli atomi, portando a film più lisci e densi. Tuttavia, temperature eccessive possono causare la degradazione termica del substrato o del film depositato.

La comprensione e il controllo di questi fattori sono essenziali per ottimizzare il processo PECVD, garantire la deposizione di film di alta qualità e ottenere le proprietà desiderate nel prodotto finale.

Conclusione

Sintesi delle apparecchiature e del processo PECVD

Il processo PECVD (Plasma-Enhanced Chemical Vapor Deposition) è intricato e richiede un controllo meticoloso sia delle apparecchiature che dei parametri di processo per garantire la qualità del film depositato. Oltre a mantenere la stabilità dell'apparecchiatura, è fondamentale comprendere appieno i principi alla base del processo PECVD e la miriade di fattori che influenzano la qualità del film. Questa conoscenza è indispensabile per diagnosticare e risolvere rapidamente qualsiasi malfunzionamento che possa verificarsi durante il funzionamento.

La chiave di questa comprensione è la comprensione della struttura di base dell'apparecchiatura PECVD, che comprende i sistemi di controllo del vuoto e della pressione, il sistema di deposizione e il sistema di controllo del gas e del flusso. Ogni componente svolge un ruolo fondamentale nel processo:

-

Sistemi di controllo del vuoto e della pressione: Questi sistemi, che comprendono pompe meccaniche, pompe molecolari e varie valvole, assicurano le condizioni di pressione ottimali all'interno della camera, fondamentali per le reazioni chimiche che formano il film.

-

Sistema di deposizione: Questo componente centrale comprende l'alimentatore a radiofrequenza (RF), il sistema di raffreddamento dell'acqua e il dispositivo di riscaldamento del substrato. L'alimentatore a radiofrequenza ionizza i gas di processo, mentre il sistema di raffreddamento ad acqua mantiene le temperature appropriate, evitando il surriscaldamento e assicurando una formazione costante del film.

-

Sistema di controllo del gas e del flusso: Il controllo preciso del flusso e della composizione del gas è fondamentale. I gas, tipicamente forniti da bombole, subiscono una serie di reazioni chimiche e di plasma, formando infine il film solido sul substrato.

Oltre a questi aspetti tecnici, la manutenzione ordinaria e la riparazione delle apparecchiature sono altrettanto importanti. Controlli e manutenzioni regolari garantiscono un funzionamento efficiente delle apparecchiature, riducendo al minimo il rischio di guasti imprevisti e prolungando la durata di vita dei macchinari. Combinando una profonda conoscenza del processo PECVD con una diligente manutenzione delle apparecchiature, è possibile ottenere una deposizione di film di alta qualità e mantenere l'affidabilità del sistema PECVD.

Prodotti correlati

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Fornace di Grafittizzazione Continua Sottovuoto di Grafite

- Fornace per sinterizzazione di porcellana dentale sottovuoto

Articoli correlati

- WIP - Apparecchiature per presse isostatiche a caldo: Design, caratteristiche e vantaggi

- La Fisica delle Forme Impossibili: Come lo Stampaggio a Caldo ha Ridefinito l'Acciaio ad Alta Resistenza

- Guida completa alle macchine per la stampa a caldo: Funzionalità, applicazione, caratteristiche, principi, classificazione e requisiti tecnici

- Forno a caldo sottovuoto: una guida completa

- Guida completa alle macchine per la stampa a caldo