Introduzione alla pressatura isostatica

La pressatura isostatica è un processo che prevede l'applicazione uniforme di una pressione su un materiale da tutte le direzioni. Questo processo viene utilizzato per produrre una serie di materiali, tra cui ceramiche, metalli e polimeri. I due tipi più comuni di pressatura isostatica sono la pressatura isostatica a caldo (HIP) e la pressatura isostatica a freddo (CIP). La pressatura isostatica a caldo viene utilizzata per produrre materiali ad alte prestazioni, come quelli utilizzati nell'industria aerospaziale e della difesa, mentre la pressatura isostatica a freddo viene utilizzata per produrre materiali meno densi. Il processo di pressatura isostatica offre diversi vantaggi, tra cui una maggiore densità, migliori proprietà meccaniche e una minore porosità.

Indice dei contenuti

- Introduzione alla pressatura isostatica

- Tipi di pressatura isostatica: HIP e CIP

- Processo di pressatura isostatica a freddo

- Processo di pressatura isostatica a caldo

- Vantaggi e limiti della pressatura isostatica

- Processo di pressatura isostatica a caldo

- La pressatura isostatica nell'industria aerospaziale e della difesa

- Aumento degli investimenti nella tecnologia HIP

- Conclusione: L'importanza della pressatura isostatica

Tipi di pressatura isostatica: HIP e CIP

La pressatura isostatica è una tecnica popolare utilizzata per la produzione di ceramica, metalli e vari altri materiali. Il metodo prevede l'applicazione di una pressione uguale in tutte le direzioni a un materiale, ottenendo un prodotto uniforme e ad alta densità. Esistono due tipi principali di pressatura isostatica: Pressatura isostatica a caldo (HIP) e pressatura isostatica a freddo (CIP).

Pressatura isostatica a caldo (HIP)

L'HIP è un processo ad alta temperatura che prevede il riscaldamento del materiale in una camera pressurizzata. La combinazione di calore e pressione produce un materiale uniforme e denso. L'HIP è comunemente utilizzato nell'industria aerospaziale e medica, nonché per la densificazione di utensili da taglio in WC e acciai da utensili PM. Si usa anche per chiudere le porosità interne e migliorare le proprietà dei getti di superleghe e leghe di Ti per l'industria aerospaziale.

Pressatura isostatica a freddo (CIP)

Il CIP, invece, è un processo a bassa temperatura che consiste nel collocare il materiale in un contenitore flessibile e sottoporlo ad acqua o gas ad alta pressione. Anche questo processo consente di ottenere un materiale uniforme e denso, ma è tipicamente utilizzato per pezzi più piccoli e complessi. Il CIP è utilizzato nella produzione di pezzi piccoli, come le pale delle turbine e gli impianti dentali.

Sia HIP che CIP offrono vantaggi e svantaggi unici e la scelta tra i due tipi di pressatura isostatica dipende dalle esigenze specifiche dell'applicazione.

Vantaggi della pressatura isostatica

Il vantaggio principale della pressatura isostatica è l'assenza di attrito con le pareti, poiché la pressione viene applicata da tutte le direzioni. Produce compatti con struttura granulometrica e densità praticamente uniformi, indipendentemente dalla forma. La pressatura isostatica può essere utilizzata per eliminare la porosità residua da un pezzo in PM sinterizzato.

Conclusioni

In conclusione, la pressatura isostatica ha rivoluzionato la produzione di materiali uniformi e di alta qualità e continua a essere uno strumento prezioso per l'industria manifatturiera. La HIP è comunemente utilizzata nell'industria aerospaziale e medica, mentre la CIP è impiegata nella produzione di piccoli pezzi. Entrambe le tecniche offrono vantaggi e svantaggi unici e la scelta tra i due tipi di pressatura isostatica dipende dalle esigenze specifiche dell'applicazione.

Processo di pressatura isostatica a freddo

La pressatura isostatica a freddo (CIP) è una variante della pressatura isostatica utilizzata per compattare e modellare i materiali a temperatura ambiente. Il processo prevede il posizionamento del materiale all'interno di un contenitore flessibile, che viene poi riempito con un mezzo liquido, solitamente acqua.

Fase 1: posizionamento del materiale

La prima fase del processo di pressatura isostatica a freddo consiste nel collocare il materiale all'interno di un contenitore flessibile in gomma o elastomero. Il materiale può essere in forma di polvere secca o semisecca.

Fase 2: riempimento del contenitore

Una volta posizionato il materiale nel contenitore, questo viene riempito con un mezzo liquido, solitamente acqua. Il liquido serve come mezzo per l'applicazione della pressione al materiale.

Fase 3: Compressione

Dopo aver riempito il contenitore con il mezzo liquido, questo viene sottoposto a una pressione elevata, in genere compresa tra 100 e 700 MPa. La pressione viene applicata uniformemente in tutte le direzioni, in modo da comprimere e modellare uniformemente il materiale.

Fase 4: formazione del corpo verde

A seguito della compressione, le particelle di polvere si legano meccanicamente tra loro, creando un corpo verde solido. Il corpo verde ha una densità uniforme, anche per i pezzi con un grande rapporto altezza/diametro, impossibile da ottenere con la pressatura monoassiale.

Fase 5: rimozione del liquido

Infine, il liquido viene rimosso e il contenitore si espande fino alla sua forma originale, consentendo il recupero del corpo verde. Il corpo verde viene quindi sinterizzato per ottenere la massima densità.

Il CIP è comunemente usato per produrre ceramiche, metalli e materiali compositi ad alta densità e uniformità. Il processo è utile per produrre materiali ad alta resistenza e tenacità e per creare pezzi con dimensioni e tolleranze precise.

Tuttavia, il processo non è privo di inconvenienti, in quanto può richiedere tempo e denaro. Il CIP richiede inoltre attrezzature specializzate e competenze per garantire che il processo sia eseguito correttamente.

In conclusione, il processo di pressatura isostatica a freddo consiste nel collocare un materiale all'interno di un contenitore flessibile, riempirlo con un mezzo liquido, sottoporlo ad alta pressione e rimuovere il liquido per creare un corpo solido verde. Questo processo è utile per produrre materiali di alta qualità con dimensioni e tolleranze precise, ma richiede attrezzature e competenze specifiche.

Processo di pressatura isostatica a caldo

La pressatura isostatica a caldo (HIP) è un processo di produzione utilizzato per comprimere i materiali ad alta temperatura e pressione. Questo processo è comunemente utilizzato nell'industria aerospaziale e medica per produrre componenti ad alte prestazioni che richiedono resistenza e durata eccezionali.

Fase 1: Caricamento del materiale

La prima fase del processo HIP consiste nel caricare il materiale in un recipiente ad alta pressione. Il materiale viene collocato all'interno del recipiente, che viene poi sigillato per evitare l'ingresso di aria.

Fase 2: riscaldamento del materiale

Il recipiente viene quindi riscaldato a una temperatura che in genere è compresa tra 900 e 1200 gradi Celsius. Il calore è necessario per ammorbidire il materiale e renderlo più malleabile.

Fase 3: applicazione della pressione

Una volta che il materiale è stato riscaldato alla temperatura desiderata, la pressione viene gradualmente applicata al recipiente. La pressione può raggiungere i 200 MPa, sufficienti per comprimere il materiale ed eliminare eventuali vuoti o difetti.

Fase 4: raffreddamento del materiale

Dopo la compressione del materiale, il recipiente viene lentamente raffreddato a temperatura ambiente. Questo processo è necessario per garantire che il materiale mantenga la sua forma e le sue proprietà.

Fase 5: Post-trattamento

La fase finale del processo HIP è il post-trattamento. Questo può comportare vari trattamenti, come il trattamento termico, la lucidatura o il rivestimento, a seconda dei requisiti del prodotto finale.

Vantaggi della pressatura isostatica a caldo

Il processo HIP offre diversi vantaggi rispetto alle tecniche di produzione tradizionali. Uno dei vantaggi principali è che può essere utilizzato per produrre componenti da materiali difficili da lavorare, come ceramiche, compositi e superleghe. Inoltre, il materiale risultante ha proprietà meccaniche migliori, tra cui una maggiore resistenza, tenacità e duttilità.

Applicazioni della pressatura isostatica a caldo

Il processo HIP è ampiamente utilizzato in diversi settori di utilizzo finale, come quello manifatturiero, automobilistico, elettronico e dei semiconduttori, medicale, aerospaziale e della difesa, energetico, di ricerca e sviluppo e altri. Nell'industria aerospaziale, viene utilizzata per la produzione di getti aerospaziali, componenti di motori di aerei a reazione e pale di turbine. Nell'industria medica, viene utilizzata per la produzione di impianti, strumenti chirurgici e altri dispositivi medici.

In sintesi, la pressatura isostatica a caldo è una tecnica di produzione potente che consente di produrre componenti ad alte prestazioni con proprietà e affidabilità eccezionali. Il processo HIP offre diversi vantaggi rispetto alle tecniche di produzione tradizionali ed è ampiamente utilizzato in vari settori per produrre componenti complessi da materiali difficili da lavorare.

Vantaggi e limiti della pressatura isostatica

Vantaggi della pressatura isostatica

La pressatura isostatica è un processo di produzione che applica una pressione uniforme da tutte le direzioni per produrre parti complesse in ceramica, metallo e materiali compositi con elevata precisione. Questo metodo offre diversi vantaggi rispetto ad altri metodi di compattazione delle polveri, tra cui:

Densità uniforme e bassa porosità

La pressatura isostatica consente di produrre pezzi con densità uniforme e bassa porosità, garantendo un'elevata resistenza e affidabilità. Ciò riduce anche la necessità di una successiva lavorazione.

Produzione di geometrie complesse

La pressatura isostatica è in grado di produrre pezzi con geometrie complesse e tolleranze strette che potrebbero essere difficili o impossibili da ottenere con altri metodi. È adatta alla produzione di pezzi con forme interne, tra cui filettature, scanalature, dentellature e rastremazioni.

Utilizzo efficiente del materiale

La pressatura isostatica è molto efficiente in termini di utilizzo del materiale, soprattutto per i materiali difficili da compattare e costosi come le superleghe, il titanio, gli acciai per utensili, l'acciaio inossidabile e il berillio.

Limiti della pressatura isostatica

La pressatura isostatica presenta anche alcune limitazioni che devono essere prese in considerazione prima di utilizzarla:

Elevati costi di attrezzature e utensili

La pressatura isostatica richiede attrezzature e utensili specializzati, che possono essere costosi da acquistare e mantenere.

Scalabilità limitata

La pressatura isostatica è tipicamente utilizzata per la produzione di bassi volumi di pezzi speciali, il che la rende meno adatta alla produzione di alti volumi.

Tempi di ciclo lunghi

La pressatura isostatica comporta lunghi tempi di ciclo, che possono determinare un rallentamento della produzione e un aumento dei costi.

Non adatto a determinati materiali

La pressatura isostatica può non essere adatta a determinati materiali, come quelli fragili o inclini a fessurarsi sotto pressione.

Minore precisione delle superfici pressate

Rispetto ad altri metodi, come la pressatura meccanica o l'estrusione, la pressatura isostatica può comportare una minore precisione delle superfici pressate adiacenti al sacco flessibile, rendendo in genere necessaria una successiva lavorazione.

Nonostante queste limitazioni, la pressatura isostatica rimane un metodo popolare ed efficace per la produzione di pezzi di alta qualità in diversi settori, tra cui quello aerospaziale, della difesa, medico ed energetico. La comprensione dei vantaggi e dei limiti della pressatura isostatica è essenziale per i produttori e gli ingegneri che desiderano ottimizzare i loro processi produttivi e ottenere i migliori risultati possibili.

Processo di pressatura isostatica a caldo

La pressatura isostatica è un processo di compattazione delle polveri in forme uniformi, ideali per l'utilizzo in varie applicazioni. La pressatura isostatica a caldo (WIP), un tipo specifico di pressatura isostatica, prevede l'uso di temperature elevate per migliorare il processo di densificazione.

Il processo di pressatura isostatica a caldo

Nella pressatura isostatica a caldo (WIP), la polvere viene posta in un contenitore flessibile e viene applicata una pressione elevata da tutte le direzioni, in modo da comprimere la polvere in una forma densa. La temperatura viene poi aumentata fino a un livello in cui il materiale diventa morbido e malleabile, consentendo un'ulteriore compressione e densificazione. Il risultato è un prodotto altamente uniforme con eccellenti proprietà meccaniche e resistenza alla fessurazione o ad altri tipi di danni.

Applicazioni della pressatura isostatica a caldo

Il WIP è ampiamente utilizzato nella produzione di ceramiche avanzate, come quelle utilizzate in applicazioni ad alta temperatura come i motori a reazione e i reattori nucleari. Viene utilizzato anche nella produzione di parti metalliche, come quelle utilizzate nelle applicazioni aerospaziali e di difesa. In generale, la WIP è uno strumento importante per la produzione di materiali di alta qualità con forme e proprietà precise e la sua versatilità la rende una tecnologia preziosa per un'ampia gamma di settori.

Tipi di strutture di pressatura isostatica a caldo

Esistono tre tipi di strutture adatte alle apparecchiature di pressatura isostatica a caldo:

- Struttura a bulloni

- Struttura a dentiera

- Struttura di avvolgimento del filo d'acciaio

La struttura a bulloni è adatta alle attrezzature di pressatura isostatica di piccole e medie dimensioni, non genera rumore e non causa inquinamento da olio o acqua nel sito. La struttura a dente di slancio è adatta a impianti di pressatura isostatica di medie e grandi dimensioni e condivide le stesse caratteristiche della struttura a bullone. La struttura con avvolgimento in filo d'acciaio è adatta alle apparecchiature WIP di grandi dimensioni, produce un basso livello di rumore e non provoca inquinamento da olio o acqua nel sito.

Temperatura di esercizio della pressatura isostatica a caldo

La temperatura di esercizio del WIP comprende la temperatura di lavoro e la temperatura ambiente. La temperatura di lavoro può essere impostata nell'intervallo 0-240°C, mentre la temperatura ambiente può essere utilizzata normalmente a 10-35°C. La pressione statica di lavoro è 0-240MPa (impostabile all'interno dell'intervallo).

La scelta della temperatura di esercizio del WIP dipende principalmente dalle caratteristiche del materiale in polvere e dai requisiti dell'effetto di stampaggio. La temperatura di esercizio deve essere ragionevolmente determinata in base alla situazione specifica per garantire la qualità e l'efficienza dello stampaggio.

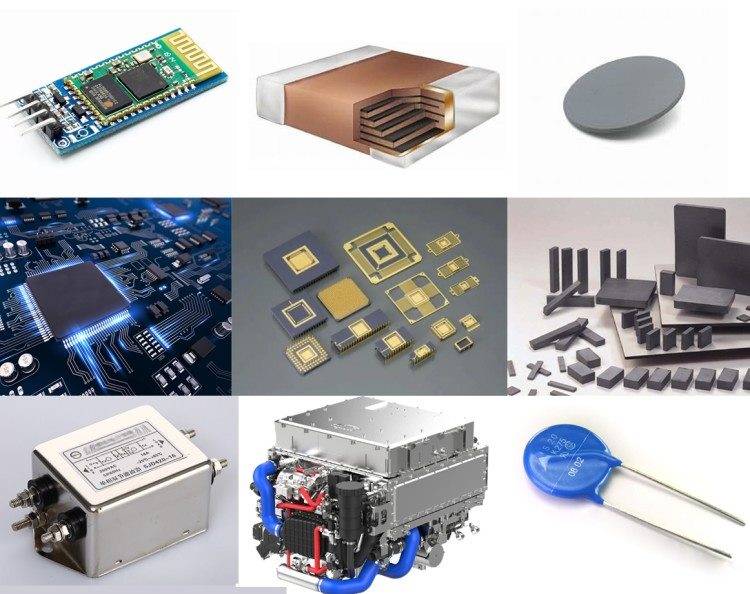

Laminatore isostatico a caldo

Il laminatore isostatico a caldo è il più adatto per la compressione di fogli verdi per produrre componenti elettronici ceramici multistrato monolitici di alta qualità (come MLCC, MLCI, LTCC, HTCC, MCM, Piezoelettrico, Filtro, Varistore, Termistore, ecc.) Fornendo corpi compressi di qualità superiore a quelli prodotti con il metodo convenzionale della pressa monoassiale, i laminatori isostatici a caldo sono ampiamente utilizzati come sistemi standard de facto.

In conclusione, il WIP è una tecnologia all'avanguardia che consente la pressatura isostatica di polveri a una temperatura che non supera il punto di ebollizione del mezzo liquido. Ha rivoluzionato l'industria manifatturiera e ha permesso la produzione di parti e componenti complessi con precisione ed efficienza.

La pressatura isostatica nell'industria aerospaziale e della difesa

La pressatura isostatica è una tecnica di produzione in grado di produrre prodotti densi e uniformi con forme complesse e alta precisione, il che la rende una scelta adatta per la creazione di componenti mission-critical nell'industria aerospaziale e della difesa. Il processo prevede di sottoporre i materiali a condizioni di alta pressione, eliminando i difetti interni causati da tassi di raffreddamento non uniformi e creando materiali ad alte prestazioni con resistenza, rigidità e durata superiori.

Vantaggi della pressatura isostatica nell'industria aerospaziale e della difesa

L'industria aerospaziale e della difesa richiede materiali ad alte prestazioni per i componenti mission-critical. La pressatura isostatica è un metodo di produzione efficiente ed economico, in grado di produrre pezzi di alta qualità con scarti e consumo di materiale minimi, il che la rende una scelta ideale per i produttori del settore aerospaziale e della difesa che desiderano ottimizzare i propri processi produttivi. Inoltre, la pressatura isostatica è in grado di produrre pezzi di forma complessa e di elevata precisione, essenziali per la creazione di pale di turbine, ugelli di razzi e altri componenti intricati.

Applicazioni della pressatura isostatica nell'industria aerospaziale e della difesa

La pressatura isostatica trova ampie applicazioni nell'industria aerospaziale e della difesa, dove i materiali ad alte prestazioni sono fondamentali per i componenti mission-critical. Il processo può essere utilizzato per fabbricare materiali compositi, che offrono elevata resistenza, rigidità e durata. La pressatura isostatica può essere utilizzata anche per produrre pezzi dalle forme complesse e ad alta precisione, rendendola adatta alla creazione di pale di turbine, ugelli di razzi e altri componenti intricati.

La pressatura isostatica rispetto ad altre tecniche di produzione nell'industria aerospaziale e della difesa

Rispetto ad altre tecniche di produzione, come la pressatura monoassiale, la pressatura isostatica applica una forza uniforme e uguale su tutto il prodotto, indipendentemente dalla forma o dalle dimensioni. I prodotti alimentari vengono compressi con una pressione uniforme da ogni direzione e poi ritornano alla loro forma originale quando la pressione viene rilasciata. Ciò garantisce una forza uniforme in tutte le direzioni, una densità uniforme e una flessibilità della forma. L'attrito delle pareti dello stampo, che influisce notevolmente sulla distribuzione della densità dei pezzi pressati a freddo, è assente, per cui si ottengono densità molto più uniformi. L'eliminazione dei lubrificanti sulle pareti dello stampo consente inoltre di ottenere densità più elevate ed elimina i problemi associati alla rimozione del lubrificante prima o durante la sinterizzazione finale.

Conclusioni

La pressatura isostatica è destinata a svolgere un ruolo sempre più importante nell'industria aerospaziale e della difesa negli anni a venire. Grazie alla sua capacità di produrre materiali ad alte prestazioni, la pressatura isostatica è diventata una scelta popolare per i produttori che vogliono ottimizzare i loro processi produttivi. Dai materiali compositi ai componenti più complessi, le applicazioni della pressatura isostatica nell'industria aerospaziale e della difesa sono molteplici.

Aumento degli investimenti nella tecnologia HIP

La tecnologia di pressatura isostatica a caldo (HIP) ha registrato un aumento degli investimenti nel corso degli anni grazie alla sua capacità di produrre pezzi più resistenti e affidabili rispetto a quelli realizzati con i metodi di produzione tradizionali. La tecnologia HIP è ampiamente adottata, tra gli altri, nei settori aerospaziale, automobilistico e medicale. Ecco alcune delle ragioni dell'aumento degli investimenti nella tecnologia HIP:

Migliori proprietà dei materiali

La tecnologia HIP viene utilizzata per produrre componenti come pale di turbine, parti di motori e impianti medici. La tecnologia prevede l'applicazione di un'elevata pressione da tutte le direzioni a un materiale per ottenere una densità uniforme ed eliminare eventuali difetti, il che si traduce in un miglioramento delle proprietà meccaniche dei componenti, come le fusioni a iniezione. I pezzi lavorati presentano una maggiore affidabilità e un prolungamento della vita utile, consentendo di ottenere pezzi più piccoli e leggeri con prestazioni simili o superiori.

Riduzione dei costi

Se incorporato come parte integrante del processo di produzione, l'HIP riduce gli scarti e migliora la resa, consentendo di sostituire i componenti battuti con quelli fusi. Inoltre, riduce i requisiti di ispezione per l'assicurazione della qualità, spesso coprendo i risparmi sui costi radiografici. È possibile stabilire parametri di proprietà del materiale ottimizzati per ridurre al minimo i requisiti di trattamento termico successivo, riducendo così i costi totali di produzione di un prodotto.

Applicazioni diversificate

La tecnologia HIP è stata ampiamente adottata in vari settori, come quello aerospaziale, automobilistico e medico. Viene utilizzata per produrre un'ampia gamma di componenti, compresi i componenti metallici di forma quasi netta di grandi dimensioni e massicci, come le parti di petrolio e gas che pesano fino a 30 tonnellate o le giranti di forma netta con diametro fino a un metro. Inoltre, può essere utilizzato per produrre piccoli utensili da taglio in PM HSS, come maschi o punte ricavati da semilavorati in PM HIP, che possono pesare meno di 100 grammi, o anche parti molto piccole come le staffe dentali.

Migliori proprietà della polvere

L'HIP viene utilizzato anche nella produzione di polveri per la fabbricazione additiva per migliorarne le proprietà. Le polveri incapsulate possono essere consolidate per creare materiali completamente densi e materiali simili e dissimili possono essere uniti per produrre componenti unici ed economici.

Conclusione

La crescente domanda di materiali ad alte prestazioni e la necessità di processi produttivi più efficienti hanno contribuito alla crescita della tecnologia HIP. Tuttavia, il costo elevato delle attrezzature HIP e la necessità di competenze specialistiche nel processo potrebbero rappresentare una sfida per la sua adozione diffusa. Tuttavia, man mano che si scoprono nuove applicazioni e i vantaggi della tecnologia HIP diventano più chiari, si prevede che un numero sempre maggiore di aziende investirà in questa tecnologia per migliorare la qualità e le prestazioni dei propri prodotti.

Conclusioni: L'importanza della pressatura isostatica

La pressatura isostatica è una tecnica molto efficace per la produzione di parti e componenti di alta qualità. Il processo è ampiamente utilizzato in vari settori, tra cui quello aerospaziale, della difesa e biomedico. Uno dei principali vantaggi della pressatura isostatica è che può produrre pezzi privi di difetti, porosità e altre imperfezioni. Ciò la rende ideale per la creazione di pezzi che richiedono elevata resistenza, durata e affidabilità. Inoltre, la pressatura isostatica può essere utilizzata per creare pezzi di forme e dimensioni complesse, difficili da produrre con altre tecniche. Con l'aumento degli investimenti nella tecnologia HIP, si prevede che la pressatura isostatica diventerà ancora più importante in futuro.

Prodotti correlati

- Macchina manuale per pressatura isostatica a freddo CIP per pellet

- Macchina per pressatura isostatica a freddo CIP per la produzione di piccoli pezzi 400Mpa

- Pressa Isostatica a Freddo Elettrica da Laboratorio CIP per Pressatura Isostatica a Freddo

- Pressa Isostatica a Caldo per la Ricerca sulle Batterie allo Stato Solido

- Presse Isostatiche a Caldo WIP Stazione di Lavoro 300Mpa per Applicazioni ad Alta Pressione

Articoli correlati

- Conoscere la pressatura isostatica a freddo e le sue applicazioni

- Pressatura isostatica a freddo (CIP): Un processo collaudato per la produzione di parti ad alte prestazioni

- Tecnologia di pressatura isostatica: Rivoluzionare la densificazione dei materiali ceramici

- Capire le basi della pressatura isostatica

- Tecnologia di pressatura isostatica nella produzione di batterie allo stato solido