Introduzione alla pressatura isostatica

La pressatura isostatica è un processo produttivo ampiamente utilizzato nella produzione di pezzi di forma complessa. Consiste nell'applicare una pressione uguale in tutte le direzioni a un materiale collocato all'interno di uno stampo flessibile. In questo modo si eliminano eventuali vuoti o porosità nel materiale, ottenendo un prodotto finale più denso e resistente. La pressatura isostatica può essere eseguita utilizzando la pressatura isostatica a freddo (CIP) o la pressatura isostatica a caldo (HIP), a seconda delle proprietà del materiale e del prodotto finale desiderato. Il processo presenta numerosi vantaggi rispetto ai metodi di produzione tradizionali, tra cui la capacità di produrre forme complesse con elevata precisione e densità uniforme, che lo rendono un'opzione interessante per molti settori.

Indice dei contenuti

Vantaggi della pressatura isostatica

La pressatura isostatica è un processo produttivo che offre diversi vantaggi per la produzione di pezzi con forme interne. Ecco alcuni dei principali vantaggi della pressatura isostatica:

1. Prodotto uniforme e omogeneo

Uno dei principali vantaggi della pressatura isostatica è la capacità di produrre un prodotto denso e omogeneo. Il processo prevede l'applicazione di una pressione da tutte le direzioni, con conseguente distribuzione uniforme del materiale in tutto il pezzo. Ciò garantisce che il prodotto sia privo di difetti e vuoti, rendendolo ideale per le applicazioni in cui è richiesta un'elevata precisione.

2. Forme complesse ad alta precisione

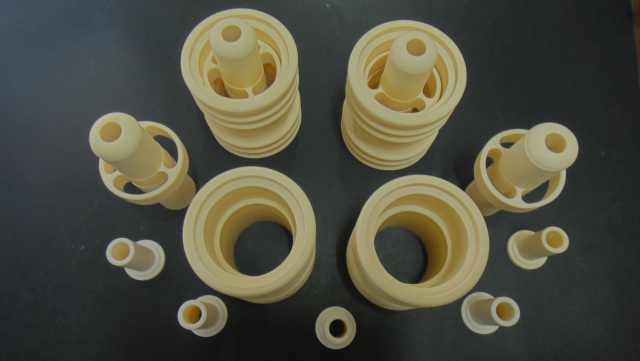

La pressatura isostatica è in grado di produrre pezzi con forme interne complesse ad alta precisione. Il processo assicura che il materiale sia distribuito uniformemente in tutto il pezzo, rendendo possibile la creazione di forme complesse che sono difficili o impossibili da produrre con le tecniche di produzione tradizionali. Questo rende il processo un'opzione interessante per un'ampia gamma di industrie.

3. Alta resistenza e durata

La pressatura isostatica consente di creare pezzi con una microstruttura uniforme, che ne migliora le proprietà meccaniche. Ciò consente di ottenere pezzi con un elevato livello di resistenza e durata. Inoltre, il processo può essere utilizzato per creare pezzi con un elevato grado di purezza, importante nelle applicazioni in cui la contaminazione può essere dannosa.

4. Riduzione dei costi di lavorazione e dei materiali

La pressatura isostatica può essere utilizzata per produrre pezzi di forma quasi netta, riducendo la quantità di lavorazione necessaria. Ciò può comportare un significativo risparmio sui costi, in quanto è necessario meno materiale per la produzione del pezzo. Inoltre, la pressatura isostatica consente di aumentare gli elementi di lega senza indurre segregazione nel materiale, rendendo possibile l'uso di materiali pregiati o costosi solo nelle aree critiche.

5. Riduzione dei tempi di produzione

La pressatura isostatica consente di produrre forme complesse in quantità prototipali e di produzione con tempi di realizzazione significativamente ridotti rispetto ad altri metodi di produzione. Questo perché il processo consente di produrre economicamente i pezzi senza dover ricorrere a lavorazioni estese.

6. Ampia gamma di dimensioni dei componenti

La pressatura isostatica è in grado di produrre pezzi con un'ampia gamma di dimensioni, dalle forme massicce da 30 tonnellate quasi nette PM fino alla densificazione di pezzi MIM da meno di 100 grammi. Inoltre, le dimensioni dei pezzi pressati sono limitate solo dalle dimensioni della camera di pressione isostatica.

In conclusione, la pressatura isostatica è un processo produttivo efficace ed efficiente che offre diversi vantaggi rispetto alle tecniche di produzione tradizionali. La sua capacità di produrre pezzi con forme interne complesse, alta precisione e qualità costante lo rende un'opzione interessante per un'ampia gamma di settori industriali.

Preparazione della polvere per la pressatura isostatica

Il processo di pressatura isostatica prevede la compressione di una polvere nella forma desiderata utilizzando una pressione uguale da tutte le direzioni. La preparazione della polvere è una fase cruciale di questo processo, poiché la qualità del prodotto finale dipende in larga misura dalla qualità della polvere. Di seguito sono descritte le fasi di preparazione della polvere per la pressatura isostatica:

Selezione della polvere

La polvere deve essere selezionata con cura per garantire che abbia le dimensioni, la forma e la distribuzione delle particelle desiderate. Le dimensioni e la forma delle particelle della polvere possono influenzare notevolmente le proprietà meccaniche e fisiche del prodotto finale. La polvere deve inoltre essere priva di impurità e contaminanti.

Miscelazione della polvere

La polvere viene tipicamente miscelata con un legante per migliorarne la resistenza e la formabilità. La composizione della miscela di polvere e legante viene controllata attentamente per garantire che il prodotto finale abbia le proprietà meccaniche e fisiche desiderate. La miscela di polveri viene quindi compattata in una preforma utilizzando una pressa monoassiale.

Formazione della preforma

La preforma viene quindi inserita in uno stampo flessibile. Lo stampo deve essere accuratamente progettato per garantire che la preforma sia uniformemente compressa nella forma desiderata, senza sacche d'aria o difetti. La preforma viene quindi sottoposta a pressatura isostatica ad alta pressione.

Pressatura isostatica ad alta pressione

Questo processo assicura che la polvere sia uniformemente compressa nella forma desiderata, senza sacche d'aria o difetti. L'alta pressione viene applicata in modo uniforme da tutte le direzioni, assicurando che la polvere venga compressa in modo uniforme. La pressione viene in genere applicata utilizzando un mezzo liquido o gassoso che circonda la polvere.

Vantaggi di una corretta preparazione della polvere

Una corretta preparazione della polvere è fondamentale per garantire la qualità del prodotto finale. Il processo offre diversi vantaggi, tra cui la capacità di produrre forme complesse con elevata precisione e consistenza, un'alta resistenza e densità e la possibilità di lavorare con una varietà di materiali, tra cui ceramiche, metalli e compositi. Inoltre, elimina molti dei vincoli che limitano la geometria dei pezzi compattati unidirezionalmente in stampi rigidi. È applicabile a materiali difficili da compattare e costosi come superleghe, titanio, acciai per utensili, acciaio inossidabile e berillio, con un utilizzo del materiale altamente efficiente.

In conclusione, la preparazione delle polveri è una fase critica della pressatura isostatica e deve essere attentamente controllata per produrre pezzi di alta qualità con forme interne complesse. La selezione, la miscelazione e la formazione della preforma della polvere sono i passaggi chiave per garantire la qualità del prodotto finale. La pressatura isostatica è ampiamente utilizzata in vari settori, tra cui quello aerospaziale, automobilistico e medico, grazie alla sua capacità di produrre forme complesse con elevata precisione e coerenza.

Pressatura isostatica a freddo (CIP)

La pressatura isostatica a freddo (CIP) è un processo produttivo utilizzato per produrre pezzi con forme interne complesse. Si tratta di una forma di pressatura isostatica che prevede l'applicazione di una pressione elevata a un contenitore pieno di polvere utilizzando un fluido. Il fluido distribuisce uniformemente la pressione in tutto il contenitore, generando una pressione uniforme sulla polvere. Questa pressione compatta la polvere, creando un pezzo solido con una forma interna complessa.

Come funziona il CIP

Nel processo di pressatura isostatica a freddo, uno stampo o un campione sottovuoto viene inserito in una camera riempita con un fluido di lavoro, solitamente acqua con un inibitore di corrosione, che viene pressurizzato da una pompa esterna. La camera di pressione è progettata per resistere ai forti carichi ciclici imposti dai rapidi ritmi di produzione e tiene conto della rottura per fatica. Rispetto alla pressatura a freddo, la compattazione isostatica applica la pressione in modo uniforme su tutta la superficie dello stampo. L'attrito delle pareti dello stampo, che influisce notevolmente sulla distribuzione della densità dei pezzi pressati a freddo, è assente; si ottengono quindi densità molto più uniformi.

Vantaggi del CIP

Il CIP offre diversi vantaggi rispetto ai metodi di produzione tradizionali, tra cui la capacità di produrre pezzi con densità, uniformità e resistenza elevate. Inoltre, il CIP può produrre pezzi con forme complesse che sarebbero difficili o impossibili da realizzare con altri metodi. Il processo è anche conveniente e rispettoso dell'ambiente, in quanto genera meno rifiuti rispetto ad altri processi produttivi.

Applicazioni del CIP

Il CIP è comunemente utilizzato nella produzione di parti in ceramica e metallo, come pale di turbine, scambiatori di calore e componenti di motori. Il processo viene utilizzato anche per produrre pezzi per l'industria medica e aerospaziale. Con pressioni tipiche da 1.035 a 4.138 bar (da 15.000 a 60.000 psi) e temperature ambiente fino a 93°C (200°F), il CIP può raggiungere il 95% della densità teorica della ceramica. Le applicazioni più comuni del CIP includono il consolidamento di polveri ceramiche, la compressione di grafite, refrattari e isolanti elettrici e altre ceramiche fini per applicazioni dentali e mediche.

CIP elettrico

Rispetto al CIP manuale, il CIP elettrico può garantire un migliore controllo della pressione. È un metodo per compattare i materiali in polvere in una massa solida e omogenea prima della lavorazione o della sinterizzazione. È comunemente utilizzato per pezzi troppo grandi per essere pressati in presse monoassiali e che non richiedono un'elevata precisione allo stato sinterizzato.

In conclusione, la pressatura isostatica a freddo (CIP) è uno strumento importante nell'industria manifatturiera, che consente di produrre pezzi di alta qualità con forme interne complesse. I suoi vantaggi la rendono una scelta popolare per le aziende che desiderano creare componenti ad alte prestazioni per un'ampia gamma di applicazioni.

Pressatura isostatica a caldo (HIP)

La pressatura isostatica a caldo (HIP) è un metodo unico di pressatura isostatica utilizzato per produrre pezzi con forme interne e ottenere densità uniformi in un materiale. L'HIP prevede il riscaldamento di un materiale e l'applicazione simultanea di una pressione. Il processo è comunemente usato nella produzione di componenti ad alte prestazioni utilizzati nell'industria aerospaziale e medica.

Come funziona l'HIP?

Il processo prevede l'inserimento del materiale in un contenitore sigillato, che viene poi riempito di gas e riscaldato ad alte temperature. La pressione esercitata durante il processo di riscaldamento assicura una compressione uniforme del materiale, con conseguente aumento della densità e della resistenza. Le superfici dei vuoti si legano per diffusione, eliminando efficacemente i difetti e raggiungendo una densità quasi teorica, migliorando al contempo le proprietà meccaniche dei pezzi, come i getti a rivestimento. La temperatura, la pressione e la durata del processo sono controllate con precisione per ottenere le proprietà ottimali del materiale.

Vantaggi dell'HIP

L'HIP è particolarmente utile nella produzione di pezzi con geometrie interne complesse, come le pale delle turbine e gli impianti dentali. L'HIP elimina inoltre qualsiasi porosità o vuoto nel materiale, ottenendo un prodotto finale più uniforme e affidabile. Grazie alla sua efficacia, l'HIP è diventato sempre più popolare nell'industria manifatturiera come metodo per produrre componenti complessi e di alta qualità.

Applicazioni dell'HIP

L'HIP è un processo consolidato per il miglioramento di un'ampia varietà di materiali come il titanio, l'acciaio, l'alluminio e le superleghe. Grazie a questo processo, è possibile ridurre o eliminare i vuoti all'interno di una colata e consolidare le polveri incapsulate per creare materiali completamente densi. Inoltre, materiali simili e dissimili possono essere uniti per produrre componenti unici ed economici.

Vantaggi dell'HIP

Se incorporato come parte integrante del processo produttivo, l'HIP riduce gli scarti e migliora la resa. Spesso consente di sostituire i componenti battuti con quelli fusi e riduce i requisiti di controllo della qualità migliorando le proprietà del materiale e riducendo la dispersione delle proprietà. L'HIP è in grado di ottimizzare le proprietà del materiale e di stabilire i parametri per ridurre al minimo i requisiti del successivo trattamento termico. I pezzi lavorati presentano una maggiore affidabilità e un prolungamento della vita utile. L'HIP consente di ottenere pezzi più piccoli e leggeri con prestazioni simili o superiori e può ridurre i costi totali di produzione di un prodotto.

In conclusione, l'HIP è un processo molto efficace per la produzione di componenti complessi di alta qualità con geometrie interne complesse. È utile in diversi settori, tra cui quello aerospaziale e medico, e offre molti vantaggi rispetto ai processi di produzione tradizionali.

Principali vantaggi della pressatura isostatica

La pressatura isostatica è un processo di produzione versatile che offre numerosi vantaggi rispetto ai metodi di pressatura tradizionali. Ecco i principali vantaggi della pressatura isostatica:

Capacità di produrre geometrie complesse

La pressatura isostatica consente di produrre pezzi con geometrie complesse, comprese le forme interne, con elevata precisione e coerenza. Il processo applica una pressione uniforme alla polvere, creando un pezzo denso e uniforme. Ciò è particolarmente utile nelle applicazioni in cui la precisione dimensionale è fondamentale.

Produzione di pezzi con un alto grado di uniformità

La pressatura isostatica consente di produrre pezzi con un elevato grado di uniformità. Ciò è importante nelle applicazioni in cui sono richieste qualità e prestazioni costanti. Il processo contribuisce a migliorare l'integrità strutturale e la durata del pezzo.

Gamma di materiali

La pressatura isostatica può essere utilizzata per produrre pezzi con una vasta gamma di materiali, tra cui metalli, ceramiche e compositi. Si tratta quindi di un processo produttivo versatile che può essere utilizzato in diverse applicazioni.

Produzione di pezzi per applicazioni ad alta temperatura o alta pressione

La pressatura isostatica è particolarmente utile nella produzione di pezzi utilizzati in applicazioni ad alta temperatura o ad alta pressione. Il processo contribuisce a migliorare l'integrità strutturale e la durata del pezzo, rendendolo più affidabile in condizioni di lavoro estreme.

Riduzione dei difetti

La pressatura isostatica aiuta a ridurre difetti come pori, cricche e segregazione che rimangono nella produzione di prodotti fusi. Questi difetti riducono notevolmente le prestazioni, la durata e la stabilità del materiale. Il processo contribuisce a migliorare le proprietà meccaniche e la lavorabilità dei materiali di produzione additiva.

In conclusione, la pressatura isostatica è un processo produttivo versatile ed efficace che offre diversi vantaggi rispetto ai metodi di pressatura tradizionali. La capacità di produrre geometrie complesse, l'elevato grado di uniformità, la gamma di materiali, la produzione di parti per applicazioni ad alta temperatura o ad alta pressione e la riduzione dei difetti sono alcuni dei principali vantaggi della pressatura isostatica.

Conclusioni

In conclusione, La pressatura isostatica è un processo produttivo molto efficace per la produzione di pezzi con forme e caratteristiche interne complesse. Il processo prevede la preparazione delle polveri, la pressatura isostatica a freddo o a caldo e la sinterizzazione. I pezzi pressati isostaticamente hanno proprietà meccaniche migliori, densità uniforme e sono resistenti a cricche e deformazioni. Sebbene il processo possa essere costoso, i vantaggi della produzione di pezzi di alta qualità con geometrie complesse lo rendono un investimento valido. La pressatura isostatica è comunemente utilizzata nell'industria aerospaziale, medica e automobilistica.

Prodotti correlati

- Macchina per pressatura isostatica a freddo CIP per la produzione di piccoli pezzi 400Mpa

- Pressa Isostatica a Freddo Elettrica da Laboratorio CIP per Pressatura Isostatica a Freddo

- Pressa Isostatica a Caldo per la Ricerca sulle Batterie allo Stato Solido

- Presse Isostatiche a Caldo WIP Stazione di Lavoro 300Mpa per Applicazioni ad Alta Pressione

- Macchina manuale per pressatura isostatica a freddo CIP per pellet

Articoli correlati

- Processi di produzione delle barre di ceramica di zirconio: Pressatura isostatica vs. pressatura a secco

- Capire la pressatura isostatica: Processo, vantaggi, limiti e applicazioni

- Come le presse isostatiche aiutano a eliminare i difetti nei materiali

- Che cos'è la macchina per la pressatura isostatica

- Guida completa alla pressatura isostatica: processi e caratteristiche