Introduzione ai forni ad atmosfera

Caratteristiche e componenti

Un forno ad atmosfera si distingue per la capacità di mantenere una temperatura specifica e di introdurre nel forno un'atmosfera preparata artificialmente. Questo ambiente controllato è essenziale per vari processi di trattamento termico, tra cui la carburazione a gas, la carbonitrurazione, la bonifica, la ricottura e la normalizzazione. Questi processi sono fondamentali per modificare le proprietà meccaniche dei materiali, come l'aumento della durezza o il miglioramento della duttilità.

Il forno ad atmosfera è composto principalmente da diversi componenti critici:

-

Corpo del forno: La struttura principale che ospita gli elementi riscaldanti e i pezzi da lavorare. È progettato per resistere alle alte temperature e mantenere l'integrità dell'atmosfera al suo interno.

-

Telaio mobile di rivestimento: Include i sistemi di acqua e gas, che sono parte integrante del raffreddamento e del mantenimento dell'atmosfera. Il telaio mobile consente la flessibilità nel posizionamento e nello spostamento dei componenti del forno.

-

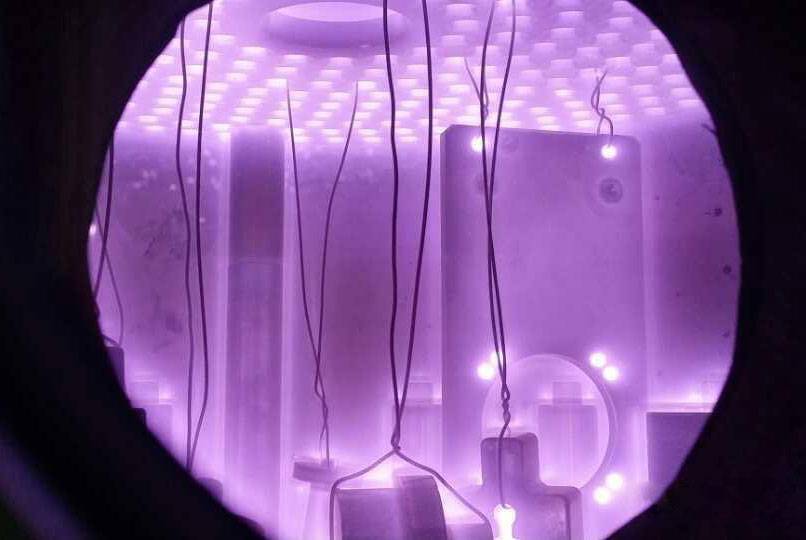

Sistema di riscaldamento a filo di resistenza: Una serie di fili di resistenza che generano calore, fondamentale per raggiungere la temperatura necessaria per i processi di trattamento termico.

-

Sistema di controllo e visualizzazione della temperatura: Questo sistema è essenziale per monitorare e regolare la temperatura all'interno del forno. Assicura che la temperatura rimanga costante ed entro i parametri richiesti per lo specifico processo di trattamento termico.

Ciascuno di questi componenti svolge un ruolo fondamentale nel garantire l'efficienza e l'efficacia del forno ad atmosfera, rendendolo uno strumento versatile nelle applicazioni di trattamento termico industriale.

Precauzioni per un funzionamento sicuro

Messa a terra e installazione

La messa a terra e l'installazione corretta sono fondamentali per il funzionamento sicuro dei forni ad atmosfera. Il forno e l'armadio di controllo devono essere messi a terra nel loro complesso per garantire la sicurezza elettrica. La resistenza di messa a terra del cavo di messa a terra deve essere mantenuta meticolosamente, con una resistenza massima raccomandata inferiore a 4 Ω. Questa bassa resistenza garantisce che qualsiasi guasto elettrico sia efficacemente deviato a terra, evitando potenziali pericoli.

Quando si installa il filo della resistenza, è fondamentale maneggiarlo con cura. L'applicazione di una forza eccessiva durante l'installazione può causare rotture, che non solo compromettono l'integrità del sistema di messa a terra, ma comportano anche il rischio di scosse elettriche o malfunzionamenti delle apparecchiature. Pertanto, gli installatori devono evitare di usare una forza eccessiva e assicurarsi che il filo sia installato in modo fluido e sicuro.

Per una comprensione più dettagliata dell'importanza della resistenza di messa a terra e della corretta procedura di installazione, consultare la tabella seguente:

| Aspetto | Dettagli |

|---|---|

| Resistenza di messa a terra | Deve essere inferiore a 4 Ω per garantire un'efficace deviazione dei guasti. |

| Forza di installazione | Evitare una forza eccessiva per prevenire la rottura dei fili e mantenere l'integrità del sistema. |

Una messa a terra adeguata e un'installazione accurata non solo salvaguardano l'apparecchiatura, ma proteggono anche gli operatori da potenziali rischi elettrici, migliorando così la sicurezza generale e l'efficienza operativa.

Preparazione del pezzo

Prima di inserire il carrello del pezzo nel forno, è essenziale una preparazione meticolosa per garantire prestazioni e sicurezza ottimali del forno. La prima fase prevede una pulizia accurata del carrello portapezzi per rimuovere eventuali contaminanti superficiali come sporcizia, olio o detriti. Si tratta di un'operazione cruciale, poiché questi contaminanti possono reagire con l'atmosfera del forno, provocando reazioni chimiche indesiderate o addirittura la contaminazione dell'intero lotto di pezzi.

Dopo la pulizia, la cabina del pezzo deve essere completamente asciugata. L'umidità, se presente, può causare diversi problemi. Può provocare la formazione di vapore localizzato, con conseguente riscaldamento non uniforme o addirittura danni ai componenti del forno. Inoltre, l'umidità può interagire con l'atmosfera del forno, alterando potenzialmente le condizioni di trattamento termico desiderate. Ad esempio, in processi come la carburazione a gas o la carbonitrurazione, anche tracce di umidità possono influenzare significativamente il potenziale di carbonio dell'atmosfera, compromettendo così la qualità del prodotto finale.

In sintesi, una corretta preparazione del pezzo comporta:

- Pulizia: Rimozione di tutti i contaminanti superficiali.

- Asciugatura: Assicurare che la macchina del pezzo sia completamente priva di umidità.

Questo approccio meticoloso non solo protegge il forno, ma garantisce anche la coerenza e la qualità del processo di trattamento termico.

Nucleo del forno e scatola di reazione

Il posizionamento preciso del nucleo del forno è fondamentale per le prestazioni ottimali di un forno ad atmosfera. Il nucleo del forno, spesso il cuore del processo di riscaldamento, deve essere allineato con precisione per facilitare la distribuzione uniforme del calore ed evitare potenziali danni ai componenti interni. Questa precisione è particolarmente importante durante operazioni come la carburazione a gas, dove anche piccoli disallineamenti possono portare a un trattamento incoerente dei pezzi.

Il box di reazione, altro componente critico, deve essere sospeso verticalmente e in modo sicuro. Questa sospensione verticale assicura che i processi di reazione all'interno del box procedano in modo fluido e senza interferenze. Qualsiasi deviazione da questo allineamento verticale può causare reazioni non uniformi, che potrebbero portare a risultati di trattamento inferiori alla norma o addirittura a rischi per la sicurezza. Ad esempio, durante la carbonitrurazione, un processo che prevede la diffusione di carbonio e azoto nel pezzo, il mantenimento della sospensione verticale del box di reazione è essenziale per ottenere le proprietà metallurgiche desiderate.

In sintesi, l'attenzione meticolosa al posizionamento del nucleo del forno e alla sospensione verticale della camera di reazione sono aspetti non negoziabili per il funzionamento sicuro ed efficace di un forno ad atmosfera. Queste pratiche non solo migliorano la qualità dei processi di trattamento termico, ma riducono anche i rischi associati a un'impostazione scorretta.

Rilevamento e gestione dei guasti

Quando si utilizza un forno ad atmosfera, è fondamentale rimanere vigili per individuare eventuali segni di malfunzionamento. In particolare, se parti della trasmissione si inceppano inceppate , gli interruttori di fine corsa non si innestano o sistemi di controllo mostrano un comportamento irregolare, è necessario intervenire immediatamente. Il primo passo da compiere in questi scenari è interrompere tutte le operazioni per evitare ulteriori danni o rischi per la sicurezza.

Per gestire efficacemente questi problemi, gli operatori devono seguire un approccio sistematico:

- Arresto immediato: Arresto del funzionamento del forno non appena viene rilevato un guasto.

- Controllo diagnostico: Esegue un'ispezione approfondita per identificare la causa del problema.

- Comando manuale: Utilizzare i controlli manuali per arrestare il sistema in modo sicuro se i controlli automatici non rispondono.

- Rimozione dei guasti: Risolvere il problema identificato riparando o sostituendo i componenti difettosi.

- Ripristino del sistema: Dopo aver eliminato il guasto, ripristinare il sistema ed eseguire una prova per garantire il normale funzionamento.

Seguendo questi passaggi, gli operatori possono ridurre i rischi e garantire un funzionamento sicuro ed efficiente del forno ad atmosfera.

Pulizia post-operativa

Dopo il rilascio della carica del forno, è indispensabile assicurarsi che la chiusura della tramoggia sia ben chiusa. Questa fase è fondamentale per evitare che il materiale residuo possa fuoriuscire e causare potenziali pericoli. Una volta completato il processo di caricamento, è essenziale una pulizia meticolosa del materiale esaurito o della grafite che può essersi sparsa sul tirante di fine parete.

Il processo di pulizia prevede diverse fasi per garantire che il forno rimanga in condizioni ottimali:

-

Ispezione e rimozione: Ispezionare attentamente il tirante di fine parete per individuare eventuali detriti o particelle di grafite. Utilizzare gli strumenti appropriati per rimuovere questi materiali senza causare danni al tirante o ai componenti circostanti.

-

Pulizia accurata: Dopo aver rimosso i detriti visibili, effettuare una pulizia accurata utilizzando una spazzola morbida o aria compressa per assicurarsi che non rimangano particelle residue. Questa fase è fondamentale per evitare qualsiasi potenziale contaminazione durante le operazioni successive.

-

Verifica: Infine, verificare che la pulizia sia stata efficace effettuando un'ispezione visiva e assicurandosi che non rimangano materiali estranei sul tirante. Ciò garantisce la longevità e l'efficienza del forno.

Rispettando queste procedure di pulizia post-operativa, gli operatori possono mantenere l'integrità e le prestazioni del forno ad atmosfera, garantendo operazioni future sicure ed efficaci.

Gestione della temperatura

Una corretta gestione della temperatura è fondamentale per il funzionamento sicuro ed efficace dei forni ad atmosfera. La temperatura massima si riferisce alla temperatura superficiale dell'elemento riscaldante, che in genere è superiore di 100°C rispetto al mezzo circostante o alla temperatura del materiale da riscaldare. Questo differenziale di temperatura è essenziale per garantire un trasferimento di calore efficiente ed evitare il surriscaldamento.

Per mantenere condizioni di temperatura ottimali, è indispensabile evitare di sovraccaricare il forno. Il sovraccarico può causare diversi problemi, tra cui:

- Riduzione dell'efficienza: Il sovraccarico può far lavorare l'elemento riscaldante più del necessario, con conseguenti inefficienze e aumento del consumo energetico.

- Potenziali danni: Il funzionamento prolungato in condizioni di sovraccarico può danneggiare l'elemento riscaldante e altri componenti critici, rendendo necessarie costose riparazioni o sostituzioni.

- Rischi per la sicurezza: Il sovraccarico aumenta il rischio di surriscaldamento, che può comportare rischi per la sicurezza come incendi o guasti alle apparecchiature.

Per prevenire questi problemi, gli operatori devono attenersi alle seguenti linee guida:

- Monitorare regolarmente la temperatura: Utilizzare il sistema di controllo e visualizzazione della temperatura per monitorare costantemente la temperatura del forno.

- Regolare il carico in modo appropriato: Assicurarsi che il carico inserito nel forno non superi la capacità raccomandata.

- Attuare la manutenzione preventiva: Ispezionare e mantenere regolarmente il sistema di riscaldamento per garantire che funzioni entro parametri sicuri.

Gestendo attentamente la temperatura ed evitando condizioni di sovraccarico, gli operatori possono migliorare la longevità e l'affidabilità dei loro forni ad atmosfera.

Evitare i materiali reattivi

Quando si utilizza un forno ad atmosfera, è fondamentale evitare di introdurre materiali che possano reagire con gli elementi riscaldanti. Tali reazioni possono portare a risultati imprevedibili, tra cui potenziali danni al forno e condizioni di lavoro non sicure. Gli elementi riscaldanti di un forno ad atmosfera sono progettati per resistere a condizioni specifiche e l'introduzione di materiali reattivi può comprometterne l'integrità e l'efficienza.

Per evitare questi problemi, assicuratevi sempre che i prodotti da riscaldare siano stati accuratamente controllati per verificarne la compatibilità con gli elementi riscaldanti del forno. Questa precauzione è particolarmente importante quando si tratta di materiali che hanno una reattività nota con i comuni elementi riscaldanti, come i fili di resistenza. In questo modo, non solo si protegge il forno, ma si garantisce anche la sicurezza e l'affidabilità del processo di trattamento termico.

Inoltre, una conoscenza completa delle proprietà chimiche dei materiali da trattare può aiutare a identificare i potenziali reagenti. Questa conoscenza può essere sfruttata per sviluppare una procedura operativa sicura che escluda i materiali reattivi dal processo di riscaldamento. In sostanza, con una selezione proattiva dei materiali, è possibile ridurre significativamente il rischio di reazioni avverse e garantire la longevità del forno ad atmosfera.

Manutenzione del sistema raffreddato ad acqua

Per garantire le prestazioni ottimali di un sistema raffreddato ad acqua, sono essenziali regolari ispezioni mensili. Durante queste ispezioni è fondamentale controllare tutti i componenti, comprese le pompe dell'acqua, le torri di raffreddamento e le tubature dell'acqua, per assicurarne il corretto funzionamento. Inoltre, la pulizia regolare del sistema aiuta a prevenire intasamenti e danni che possono interrompere il processo di raffreddamento.

Nei casi in cui un tubo dell'acqua di raffreddamento a serpentina si intasa, è necessario intervenire immediatamente. Il primo passo è quello di scollegare la linea dell'acqua dalla sorgente per evitare ulteriori problemi. Una volta scollegato, il sistema deve essere drenato a fondo. Per rimuovere l'ostruzione, si può usare aria compressa per soffiare attraverso i tubi, rimuovendo efficacemente i detriti. In alternativa, è possibile utilizzare una soluzione diluita di acido acetico per il lavaggio, che aiuta a sciogliere e rimuovere i depositi minerali che possono essersi accumulati nel tempo.

Inoltre, è importante ispezionare tutte le interfacce e le connessioni del sistema di raffreddamento. Assicurarsi che non vi siano perdite o infiltrazioni d'acqua può prevenire potenziali guasti al sistema. Sostituire o reintegrare regolarmente l'acqua di raffreddamento aiuta anche a mitigare i problemi legati alla corrosione e all'accumulo di calcare, mantenendo così l'efficienza e la longevità del sistema.

Gestione dei sistemi a vuoto

Il funzionamento di un forno ad atmosfera richiede un'attenta gestione del sistema del vuoto per garantire sicurezza ed efficienza. Il sistema del vuoto, che comprende il recipiente del vuoto, vari tipi di pompe (meccaniche, di rilancio, di diffusione, turbomolecolari e di mantenimento), i collettori di tubazioni associati e una serie di valvole (pompa meccanica, isolamento ad alto vuoto, rilascio del vuoto e valvole di ritegno), svolge un ruolo cruciale nel mantenimento dell'ambiente controllato all'interno del forno. Inoltre, le apparecchiature di misurazione del vuoto, come i contatori di molecole e le trappole, sono componenti integrali che aiutano a monitorare e mantenere l'integrità del vuoto.

Nella gestione del sistema del vuoto, è fondamentale evitare interruzioni improvvise che potrebbero compromettere l'integrità del sistema. Ad esempio, l'aumento della temperatura del forno deve essere effettuato gradualmente per evitare rapidi cambiamenti di pressione che potrebbero danneggiare i componenti del vuoto. Allo stesso modo, la porta del forno non deve mai essere aperta bruscamente mentre il sistema del vuoto è in funzione, poiché ciò potrebbe portare a un rapido afflusso di pressione atmosferica, causando potenzialmente guasti meccanici o rischi per la sicurezza.

Per mantenere efficacemente il sistema del vuoto, gli operatori devono attenersi a diverse buone pratiche:

- Regolazioni graduali della temperatura: Assicurarsi che le variazioni di temperatura all'interno del forno avvengano in modo incrementale per evitare improvvise fluttuazioni di pressione.

- Operazioni controllate con lo sportello: Azionare sempre con cautela lo sportello del forno, assicurandosi che venga aperto solo quando il sistema del vuoto è correttamente sfiatato e depressurizzato.

- Manutenzione regolare: Eseguire ispezioni e manutenzioni regolari di tutti i componenti del sistema del vuoto, comprese le pompe, le valvole e le apparecchiature di misurazione, per garantirne le prestazioni ottimali e la durata.

- Formazione degli operatori: Fornire una formazione completa agli operatori affinché comprendano il ruolo critico del sistema del vuoto e le procedure corrette per la sua gestione.

Seguendo queste linee guida, gli operatori possono garantire un funzionamento sicuro ed efficiente del forno ad atmosfera, riducendo al minimo il rischio di danni al sistema del vuoto e mantenendo un ambiente controllato per trattamenti termici precisi.

Atmosfere pericolose

Il funzionamento dei forni ad atmosfera presenta diversi rischi intrinseci dovuti alla presenza di atmosfere pericolose. Questi rischi possono essere sistematicamente classificati in tre tipi principali: incendio, esplosione e tossicità.

Rischi di incendio:

Uno dei pericoli più immediati è il rischio di incendio. Quando l'atmosfera all'interno del forno contiene più del 4% di gas combustibili, diventa altamente infiammabile. I principali gas combustibili includono idrogeno (H₂), monossido di carbonio (CO), metano (CH₄) e altri gas combustibili idrocarburi. Questi gas, se presenti in concentrazioni significative, possono incendiarsi nelle giuste condizioni, costituendo una grave minaccia sia per le apparecchiature che per il personale.

Rischi di esplosione:

Oltre al fuoco, l'atmosfera all'interno di un forno può portare a condizioni esplosive. Ciò si verifica quando i gas combustibili si mescolano con l'aria in rapporti specifici e in determinate condizioni ambientali, come temperature o pressioni elevate. L'esplosione che ne deriva può causare danni catastrofici, sottolineando l'importanza di un preciso monitoraggio e controllo della composizione dei gas.

Problemi di tossicità:

Infine, molte atmosfere dei forni contengono gas tossici, tra cui il monossido di carbonio (CO). L'esposizione a questi gas tossici può causare gravi problemi di salute, tra cui problemi respiratori e persino la morte, se non viene gestita correttamente. Garantire una ventilazione adeguata e utilizzare sistemi di rilevamento dei gas sono misure fondamentali per ridurre questo rischio.

La comprensione e la gestione di questi rischi sono essenziali per un funzionamento sicuro ed efficace dei forni ad atmosfera.

Prodotti correlati

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace a Idrogeno Inertee Controllato all'Azoto

- Fornace a atmosfera controllata con nastro a maglie

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

Articoli correlati

- Guida completa ai forni ad atmosfera: Tipi, applicazioni e vantaggi

- Perché le tue giunzioni saldobrasate continuano a fallire: il sabotatore invisibile nel tuo forno

- Forni ad atmosfera: Guida completa al trattamento termico controllato

- Forno a muffola: svelare i segreti del riscaldamento uniforme e dell'atmosfera controllata

- Esplorare l'uso di un forno a camera per applicazioni industriali e di laboratorio