Sviluppo storico e progressi tecnologici

Origini e prime applicazioni

La pressatura isostatica a caldo (HIP) è emersa negli anni Cinquanta, trovando inizialmente la sua nicchia nel regno delle reazioni dell'energia atomica. Questa tecnica innovativa è stata progettata per applicare una pressione e un calore uniformi ai materiali, migliorandone così l'integrità strutturale e le prestazioni. Le prime applicazioni dell'HIP erano principalmente incentrate sull'industria nucleare, dove la necessità di materiali con resistenza e durata eccezionali era fondamentale.

La metà degli anni '60 ha segnato una svolta significativa con lo sviluppo della tecnologia di atomizzazione a gas. Questo progresso ha rivoluzionato il processo di creazione delle polveri metalliche, essenziali per molte applicazioni industriali, tra cui l'HIP. L'atomizzazione a gas ha permesso di produrre polveri metalliche più fini e uniformi, migliorando significativamente l'efficienza e l'efficacia dei processi HIP. Di conseguenza, la tecnologia ha registrato una rapida crescita e ha iniziato a essere adottata in vari altri settori oltre a quello dell'energia nucleare.

La sinergia tra HIP e atomizzazione a gas ha gettato le basi per le future innovazioni nella lavorazione dei materiali, aprendo la strada alle versatili applicazioni di cui l'HIP gode oggi in una miriade di settori.

Impatto sulla tecnologia delle leghe

La pressatura isostatica a caldo (HIP) ha rivoluzionato i percorsi tradizionali di produzione delle leghe, offrendo progressi significativi sia nelle proprietà meccaniche che nell'efficienza produttiva. Evitando i metodi convenzionali di fusione e forgiatura, l'HIP introduce un processo più controllato e uniforme che migliora la qualità complessiva del prodotto finale.

Uno dei principali vantaggi dell'HIP nella tecnologia delle leghe è la sua capacità di migliorare le proprietà meccaniche. Ciò si ottiene attraverso la densificazione dei materiali, che riduce la porosità interna ed elimina i difetti. L'ambiente ad alta pressione e ad alta temperatura dell'HIP induce la deformazione plastica, il creep e la diffusione all'interno del materiale, portando a una microstruttura più omogenea. Ciò si traduce in una maggiore resistenza meccanica, duttilità e resistenza alla fatica rispetto ai metodi tradizionali.

Inoltre, l'HIP accelera i cicli di produzione snellendo il processo produttivo. I metodi tradizionali spesso richiedono più fasi e lunghi tempi di lavorazione per ottenere le proprietà del materiale desiderate. Al contrario, l'HIP consolida queste fasi in un'unica ed efficiente operazione, riducendo significativamente il tempo necessario per passare dalla materia prima al prodotto finito. Questo non solo aumenta la produttività, ma riduce anche i costi, rendendola un'opzione economicamente valida per i produttori.

In sintesi, l'HIP non solo ha rotto gli schemi della produzione tradizionale di leghe, ma ha anche stabilito nuovi standard in termini di qualità dei materiali e di efficienza produttiva. La sua capacità di migliorare le proprietà meccaniche e di accelerare i cicli di produzione la rende una tecnologia indispensabile nella moderna industria delle leghe.

Principi tecnici e meccanismi

Apparecchiature e processo

La pressatura isostatica a caldo (HIP) si basa su una sofisticata serie di apparecchiature per raggiungere gli obiettivi di densificazione e sinterizzazione. I componenti principali delle apparecchiature HIP comprendono un recipiente ad alta pressione, un forno di riscaldamento, un compressore, una pompa a vuoto, un sistema di raffreddamento e un sistema di controllo computerizzato. Ognuno di questi elementi svolge un ruolo cruciale nel processo HIP, garantendo che il materiale subisca le trasformazioni necessarie in condizioni controllate.

Il processo di HIP prevede diverse fasi critiche. Inizialmente, il materiale viene posto all'interno del recipiente ad alta pressione, che viene poi sigillato ed evacuato per creare il vuoto. Questa fase è essenziale perché rimuove eventuali gas residui che potrebbero interferire con i processi successivi. Una volta stabilito il vuoto, il recipiente viene riempito con un mezzo di pressurizzazione, in genere un gas inerte come l'argon, che applica una pressione uguale da tutte le direzioni.

Contemporaneamente, il forno di riscaldamento all'interno del recipiente viene attivato, portando la temperatura al livello richiesto per la sinterizzazione e la densificazione. La combinazione di temperatura elevata e pressione uniforme è ciò che distingue l'HIP dalle altre tecniche di sinterizzazione. Questa duplice azione induce la deformazione plastica, lo scorrimento e la diffusione all'interno del materiale, portando alla chiusura dei pori e all'aumento della densità.

Al termine del processo di densificazione, il sistema di raffreddamento riduce gradualmente la temperatura all'interno del recipiente, assicurando che il materiale si raffreddi uniformemente senza indurre stress termici. Infine, il sistema di controllo computerizzato monitora e regola tutti i parametri durante il processo, garantendo precisione e coerenza. Questo approccio integrato garantisce che HIP possa ottenere risultati di alta qualità su un'ampia gamma di materiali, dai metalli alle ceramiche e ai polimeri.

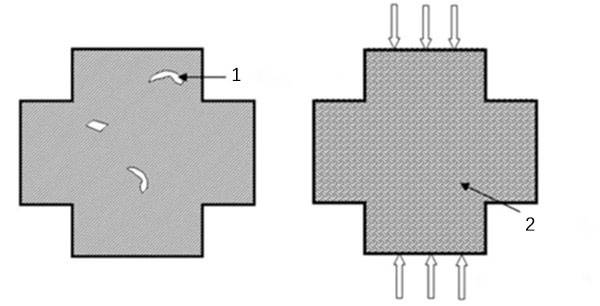

Meccanismi di densificazione

In condizioni di alta temperatura e pressione, i difetti interni dei materiali subiscono trasformazioni significative. Queste trasformazioni includono la deformazione plastica, il creep e i processi di diffusione, che contribuiscono collettivamente alla guarigione dei pori e all'aumento complessivo della densità del materiale.

Uno dei meccanismi principali èriarrangiamentoin cui l'azione capillare trascina la fase liquida nei pori, facendo sì che i grani si riallineino in una disposizione più favorevole. Questo processo non solo riempie i vuoti, ma ottimizza anche la distribuzione spaziale delle particelle, migliorando l'integrità strutturale del materiale.

Un altro meccanismo cruciale èla precipitazione in soluzione. In regioni con elevate pressioni capillari, gli atomi si dissolvono e poi precipitano in aree a più basso potenziale chimico. Questo fenomeno, noto come appiattimento da contatto, densifica il sistema in modo simile alla diffusione dei confini dei grani nella sinterizzazione allo stato solido. Inoltre,maturazione di Ostwald in cui le particelle più piccole si dissolvono e precipitano su quelle più grandi, favorendo ulteriormente la densificazione.

| Meccanismo | Descrizione |

|---|---|

| Riarrangiamento | L'azione capillare attira il liquido nei pori, causando il riallineamento dei grani. |

| Precipitazione in soluzione | Gli atomi si dissolvono nelle aree ad alta pressione e precipitano in quelle a bassa pressione. |

| Maturazione di Ostwald | Le particelle più piccole si dissolvono e precipitano su quelle più grandi. |

Questi meccanismi di densificazione sono fondamentali per l'efficacia della pressatura isostatica a caldo (HIP) nel migliorare le proprietà e le prestazioni dei materiali in varie applicazioni.

Applicazioni in vari materiali

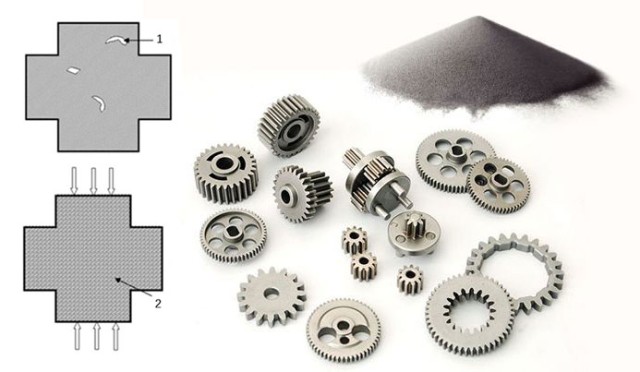

Metallurgia delle polveri

La pressatura isostatica a caldo (HIP) è una tecnologia innovativa nel campo della metallurgia delle polveri, in grado di migliorare significativamente le prestazioni e l'utilizzo dei materiali di leghe come quelle a base di nichel, titanio e tungsteno. Questo processo svolge un ruolo cruciale nella produzione di pezzi di precisione, incollando metalli e leghe in polvere sotto pressione estrema e ad alte temperature, un metodo che è stato perfezionato nel corso dei secoli dalle sue antiche origini alle moderne applicazioni industriali.

L'essenza della metallurgia delle polveri risiede nella sua capacità di produrre componenti con elevata precisione e accuratezza, minimizzando gli sprechi di materiale e riducendo la necessità dei tradizionali processi di produzione sottrattiva. Uno dei prodotti di spicco realizzati con questo metodo è il carburo di tungsteno, un materiale rinomato per la sua durezza e durata, ampiamente utilizzato per il taglio e la formatura di altri metalli. La produzione di carburo di tungsteno prevede l'unione di particelle di carburo di tungsteno con il cobalto, un processo che esemplifica le capacità uniche della metallurgia delle polveri nella creazione di materiali altrimenti difficili da produrre con le tecniche convenzionali di fusione o formatura.

Oltre al carburo di tungsteno, la metallurgia delle polveri viene impiegata per produrre un'ampia gamma di prodotti, tra cui filtri sinterizzati, cuscinetti porosi impregnati d'olio, contatti elettrici e utensili diamantati. Queste applicazioni sottolineano la versatilità e l'importanza della metallurgia delle polveri in vari settori industriali, da quello automobilistico e aerospaziale a quello elettronico e della bioingegneria.

Il successo della metallurgia delle polveri è in gran parte attribuito al processo di sinterizzazione, in cui le parti vengono riscaldate a temperature appena inferiori al punto di fusione del metallo primario. Questo riscaldamento controllato permette alle particelle in polvere di legarsi tra loro, formando una struttura solida e densa. L'integrazione dell'HIP in questo processo ottimizza ulteriormente le condizioni di sinterizzazione, portando a un miglioramento delle proprietà meccaniche e a un'accelerazione dei cicli di produzione.

Sfruttando l'HIP, i produttori possono ottenere densità più elevate, ridurre la porosità ed eliminare i difetti interni nei loro prodotti, migliorando così le prestazioni e l'affidabilità complessive. Ciò rende l'HIP uno strumento indispensabile nell'arsenale delle moderne tecnologie di lavorazione dei materiali, in particolare nei settori in cui precisione, durata ed efficienza sono fondamentali.

Ceramica

L'applicazione della pressatura isostatica a caldo (HIP) nelle ceramiche migliora significativamente i processi di stampaggio e sinterizzazione, portando a una sostanziale riduzione della porosità e a un netto miglioramento delle prestazioni del materiale. Le ceramiche tradizionali, rinomate per la loro stabilità termica, meccanica e chimica, sono state parte integrante della civiltà umana per millenni, utilizzate per qualsiasi cosa, dai recipienti per cucinare alle figure scolpite. Il processo di formazione di queste ceramiche prevede in genere la modellazione dell'argilla, da sola o mescolata con materiali come la sabbia silicea, seguita dall'essiccazione e dall'indurimento mediante sinterizzazione ad alta temperatura in un forno.

I moderni progressi della tecnologia HIP hanno ulteriormente perfezionato questi metodi tradizionali. Applicando una pressione uguale e una temperatura elevata, l'HIP garantisce che i difetti interni della ceramica subiscano deformazioni plastiche, creep e diffusione. Ciò determina la guarigione dei pori e un aumento della densità del materiale, fondamentale per migliorare le prestazioni complessive e la durata dei prodotti ceramici. I vantaggi dell'HIP sono particolarmente evidenti nella produzione di ceramiche avanzate, dove la riduzione della porosità si traduce in una maggiore forza meccanica e resistenza ai fattori ambientali.

In sintesi, l'HIP non solo preserva le proprietà intrinseche della ceramica, ma ne amplifica anche l'utilità, rendendola adatta a una più ampia gamma di applicazioni nelle industrie contemporanee.

Stampaggio di polimeri

Nel campo dello stampaggio dei polimeri, la pressatura isostatica a caldo (HIP) svolge un ruolo fondamentale nel perfezionamento delle proprietà dei materiali. Sottoponendo i polimeri a temperature e pressioni elevate e controllate, la HIP elimina efficacemente i difetti microscopici come pori e crepe. Questo processo induce un microflusso all'interno del materiale, che non solo ne liscia la struttura interna, ma ne migliora anche le prestazioni complessive.

L'applicazione dell'HIP nello stampaggio dei polimeri è particolarmente apprezzabile per la sua capacità di creare materiali con proprietà meccaniche superiori. Il microflusso indotto dalle forze combinate di temperatura e pressione consente di ridistribuire le particelle di materiale, ottenendo una struttura più omogenea e densa. Questo processo di densificazione è fondamentale per migliorare la resistenza del materiale all'usura, alla fatica e al degrado ambientale.

Inoltre, l'eliminazione di pori e crepe attraverso l'HIP riduce significativamente la probabilità di concentrazioni di stress, che sono spesso precursori di cedimenti del materiale. Di conseguenza, i polimeri trattati con HIP presentano una maggiore durata e affidabilità, rendendoli ideali per le applicazioni in cui le prestazioni elevate e la stabilità a lungo termine sono fondamentali.

Densificazione della colata

La densificazione della colata mediante pressatura isostatica a caldo (HIP) è un processo di trasformazione che affronta i difetti e i pori intrinseci presenti nelle colate. Questa tecnica è particolarmente efficace nel migliorare l'integrità strutturale e le prestazioni dei materiali, rendendola indispensabile in settori ad alto rischio come quello aerospaziale, automobilistico e della bioingegneria.

Nel settore aerospaziale, l'affidabilità e la sicurezza dei componenti sono fondamentali. L'HIP garantisce che parti critiche come le pale delle turbine e i componenti strutturali siano privi di difetti interni, migliorando così la loro durata e riducendo il rischio di guasti catastrofici. Analogamente, nell'industria automobilistica, l'uso di HIP nella produzione di blocchi motore e di altri componenti sottoposti a forti sollecitazioni si traduce in una maggiore efficienza e longevità del motore.

Anche le applicazioni di bioingegneria traggono vantaggio dall'HIP, in particolare nella produzione di impianti e protesi. Il processo elimina i vuoti e i difetti microscopici, consentendo di ottenere dispositivi biocompatibili con proprietà meccaniche superiori. Ciò non solo migliora le prestazioni di questi dispositivi medici, ma riduce anche la probabilità di rigetto dell'impianto e di successivi interventi chirurgici correttivi.

La versatilità dell'HIP nella densificazione dei getti è ulteriormente evidenziata dalla sua capacità di adattarsi a un'ampia gamma di tipi di materiali, dai metalli alle ceramiche. Il processo prevede di sottoporre i getti ad alte temperature e a pressioni uguali, che inducono la deformazione plastica, il creep e la diffusione all'interno del materiale. Questi meccanismi sanano efficacemente i difetti interni e i pori, dando vita a un materiale più denso e omogeneo.

In sintesi, la densificazione della colata tramite HIP è una tecnologia fondamentale che colma il divario tra la colata e la forgiatura, offrendo un'alternativa superiore per la produzione di componenti di alta qualità in diversi settori industriali.

Altre applicazioni

La pressatura isostatica a caldo (HIP) estende la sua influenza al di là della lavorazione tradizionale dei materiali, mostrando la sua versatilità in una moltitudine di applicazioni specializzate. Un'area degna di nota è il trattamento dei materiali porosi, dove l'HIP eccelle nel sigillare i micropori e migliorare l'integrità del materiale. Questo processo è particolarmente cruciale nei settori che richiedono materiali ad alte prestazioni, come quello aerospaziale e dei dispositivi medici, dove anche piccoli difetti possono portare a guasti catastrofici.

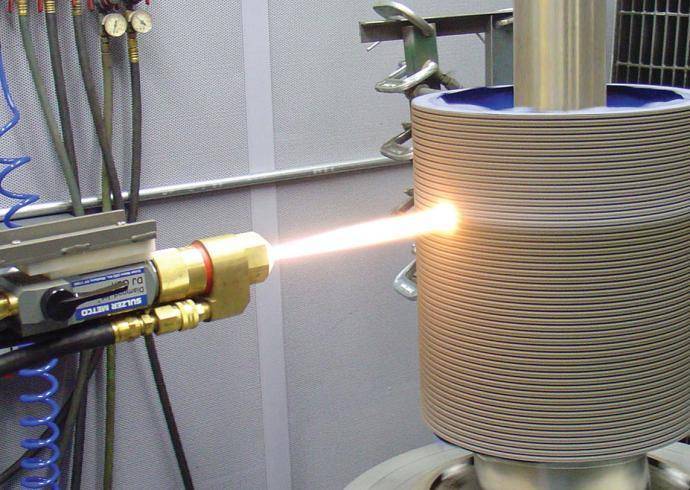

Un'altra applicazione significativa è la spruzzatura al plasma, una tecnica in cui l'HIP è integrato per migliorare l'adesione e la densità dei rivestimenti. Applicando pressione e temperatura elevate, l'HIP garantisce che gli strati spruzzati siano più coesi e resistenti all'usura e alla corrosione. Questo metodo è ampiamente utilizzato nei settori automobilistico ed energetico per creare rivestimenti protettivi e funzionali su vari componenti.

| Applicazione | Impatto sull'industria |

|---|---|

| Trattamento di materiali porosi | Migliora l'integrità dei materiali nei dispositivi aerospaziali e medici. |

| Spruzzatura al plasma | Migliora l'adesione e la densità dei rivestimenti nei settori automobilistico ed energetico. |

Queste applicazioni non solo evidenziano l'adattabilità di HIP, ma sottolineano anche il suo ruolo critico nel migliorare le prestazioni dei materiali in diversi settori industriali.

Prodotti correlati

- Presse Isostatica a Freddo per Laboratorio Automatico Macchina per Presse Isostatica a Freddo

- Pressa Idraulica Riscaldata Automatica ad Alta Temperatura con Piastre Riscaldate per Laboratorio

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

- Fornace a tubo sottovuoto ad alta pressione da laboratorio

- Sistema di filatura per fusione a induzione sotto vuoto Forno ad arco

Articoli correlati

- Fasi di funzionamento della pressa isostatica automatica

- Conoscere la pressatura isostatica a freddo e le sue applicazioni

- Principio e processo della pressatura isostatica a freddo

- Pressa isostatica a freddo elettrica da laboratorio (CIP): Applicazioni, vantaggi e personalizzazione

- Pressatura isostatica a freddo (CIP): Un processo collaudato per la produzione di parti ad alte prestazioni