Introduzione

Indice dei contenuti

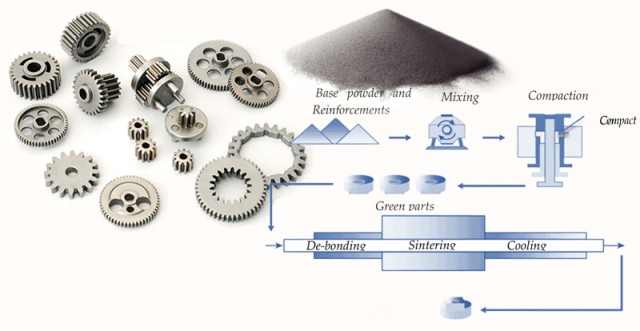

La pressatura isostatica è una tecnica fondamentale utilizzata nella metallurgia delle polveri per ottenere componenti ad alta densità con proprietà meccaniche migliorate. Consiste nel sottoporre una polvere compatta a una pressione uguale da tutte le direzioni, ottenendo una compattazione uniforme e difetti minimi. La pressatura isostatica offre diversi vantaggi rispetto alla pressatura monoassiale tradizionale, come un migliore controllo della densità e della microstruttura. In questo post esploreremo i fondamenti della pressatura isostatica e le sue applicazioni in vari settori. Che siate ingegneri dei materiali o professionisti del settore che desiderano comprendere meglio questa tecnica, continuate a leggere per scoprire il mondo della pressatura isostatica nella metallurgia delle polveri.

Panoramica della pressatura isostatica

Definizione di pressatura isostatica

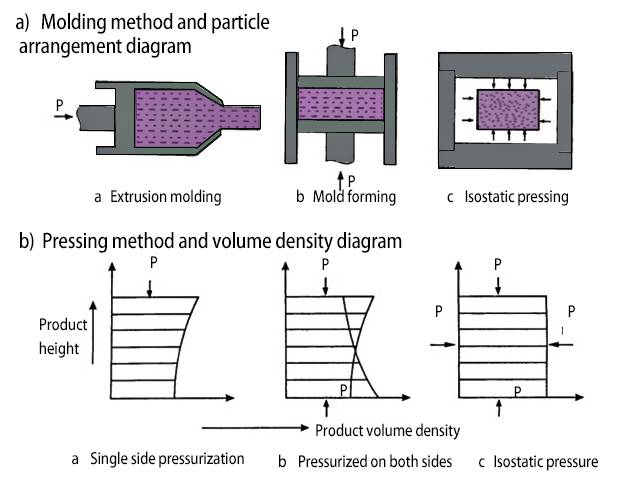

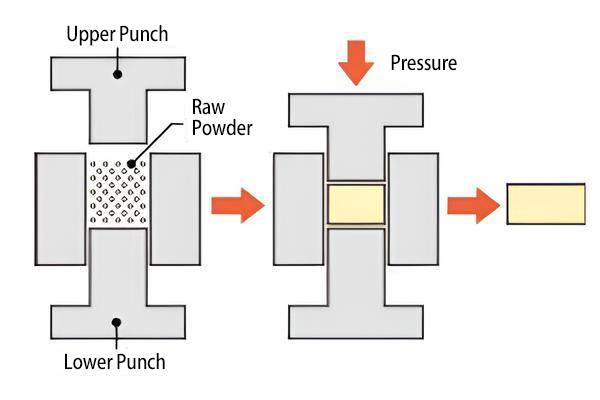

La pressatura isostatica è una tecnica di lavorazione delle polveri che prevede l'applicazione di una pressione uniforme sull'intera superficie di uno stampo per compattare la polvere e creare la forma desiderata. A differenza della pressatura a freddo, la compattazione isostatica elimina l'attrito tra le pareti dello stampo, ottenendo densità più uniformi. Inoltre, consente l'evacuazione dell'aria dalla polvere sciolta, con conseguente aumento della densità e riduzione dei difetti di compattazione. La pressatura isostatica è comunemente usata per compattare polveri fragili o fini e può essere utilizzata per creare forme più complesse rispetto alla pressatura monoassiale.

Impatto su densità e microstruttura

La pressatura isostatica offre una densità maggiore e più uniforme rispetto ad altri metodi di pressatura. Applicando una pressione uniforme in tutte le direzioni, la pressatura isostatica elimina l'attrito delle pareti dello stampo e garantisce una compattazione uniforme della polvere. Il risultato è una distribuzione più uniforme della densità all'interno del pezzo compattato. La densità uniforme ottenuta con la pressatura isostatica è importante per ottenere un buon controllo della forma e proprietà uniformi durante la sinterizzazione.

Confronto con la pressatura monoassiale

La pressatura isostatica si differenzia dalla pressatura monoassiale per diversi aspetti importanti. In primo luogo, la compattazione isostatica avviene in condizioni idrostatiche, dove la pressione viene trasmessa in egual misura in tutte le direzioni. Questo elimina l'attrito tra le pareti dello stampo e consente l'uso di stampi elastomerici invece di stampi rigidi. In secondo luogo, la pressatura isostatica può essere utilizzata per compattare forme più complesse rispetto alla pressatura uniassiale. La pressione di compattazione uniforme nella pressatura isostatica non è limitata dal rapporto sezione trasversale/altezza del pezzo.

Se si confronta la pressatura monoassiale con quella isostatica, la pressatura monoassiale è più adatta per forme piccole ad alta velocità di produzione. Tuttavia, può dare luogo a densità non uniformi, soprattutto per rapporti d'aspetto elevati. La pressatura isostatica, invece, offre un ritiro più uniforme durante la sinterizzazione e non richiede un legante ceroso, eliminando la necessità di operazioni di deceratura.

La pressatura isostatica viene spesso scelta per ottenere densità compatte elevate e per accedere a forme che non possono essere compattate con presse monoassiali. Può essere utilizzata sia per forme piccole che grandi, semplici o complesse. I costi di attrezzaggio e la complessità del processo sono più elevati rispetto alla pressatura monoassiale, ma la densità uniforme e la capacità di produrre forme più complesse la rendono un'opzione preferibile in alcune applicazioni.

Nel complesso, la pressatura isostatica rappresenta un metodo unico ed efficace per ottenere compatti ad alta densità con microstruttura uniforme e controllo della forma. I suoi vantaggi la rendono una tecnica preziosa in diversi settori, tra cui ceramica, metalli, compositi, plastica e carbonio.

Pressatura isostatica a freddo vs pressatura isostatica a caldo

Definizione di CIP e HIP

Pressatura isostatica a freddo (CIP): La pressatura isostatica a freddo, spesso indicata come compattazione isostatica a freddo, consiste nel sottoporre un materiale a una pressione uniforme da tutti i lati. Ciò si ottiene immergendo il materiale in un fluido ad alta pressione e applicando una pressione idraulica. La CIP è particolarmente efficace per modellare e consolidare materiali in polvere, creare forme intricate e ottenere un'elevata densità verde.

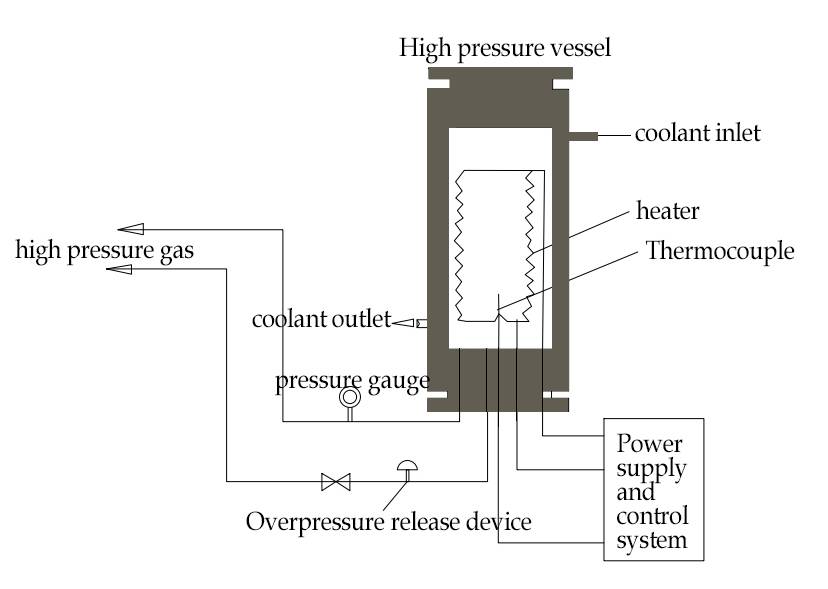

Pressatura isostatica a caldo (HIP): La pressatura isostatica a caldo, invece, fa un ulteriore passo avanti nel processo, combinando l'alta pressione con temperature elevate. Questo metodo sottopone il materiale a pressione e temperatura elevate all'interno di una camera ad alta pressione. L'HIP viene utilizzato per densificare i materiali, eliminare i difetti e migliorare le proprietà attraverso la diffusione e il consolidamento. È particolarmente utile per i materiali che richiedono una migliore integrità strutturale, una riduzione della porosità e proprietà meccaniche più elevate.

Casi di utilizzo di CIP e HIP

Nella metallurgia delle polveri, l'HIP ci permette di comprimere un volume di polvere metallica a temperature e pressioni così elevate che, grazie a una combinazione di deformazione, scorrimento e diffusione, si crea un prodotto con una microstruttura omogenea ricotta (solido compatto) con impurità minime o nulle nei materiali. Si tratta di una parte fondamentale del processo di lavorazione, dalla progettazione della lega alla produzione del componente, e di un processo essenziale per i componenti aerospaziali. L'HIP dispone di una zona calda di 150 mm di diametro e 300 mm di lunghezza, perfetta per la scalatura dei campioni.

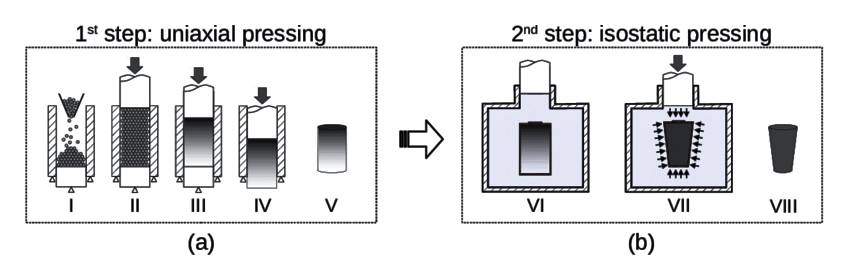

Il CIP, invece, è spesso utilizzato per la modellazione e il consolidamento iniziale dei materiali in polvere. La polvere metallica viene inserita in uno stampo flessibile in gomma, uretano o PVC. L'insieme viene quindi pressurizzato idrostaticamente in una camera, di solito utilizzando acqua, con pressioni che vanno da 400 a 1000MPa. La polvere viene compattata e il compatto verde viene estratto e sinterizzato.

Ruolo dell'HIP nell'eliminazione della porosità residua

La pressatura isostatica a caldo (HIP) viene utilizzata per ridurre la porosità dei metalli e aumentare la densità di molti materiali ceramici. La pressione e la temperatura applicate durante il processo HIP consentono la deformazione plastica, il creep e la diffusione, eliminando efficacemente la microporosità interna e migliorando le proprietà meccaniche del materiale. L'HIP consente inoltre di incollare o rivestire insieme due o più materiali, sia in forma solida che in polvere.

In sintesi, la pressatura isostatica a freddo e la pressatura isostatica a caldo rappresentano approcci distinti alla lavorazione dei materiali, ciascuno con i propri vantaggi. La CIP è efficace per modellare e consolidare i materiali in polvere, mentre la HIP è utilizzata per densificare i materiali, eliminare i difetti e migliorare le proprietà attraverso la diffusione e il consolidamento. La scelta tra le due tecniche dipende dagli obiettivi specifici del progetto e dalle caratteristiche dei materiali coinvolti.

Vantaggi e applicazioni della pressatura isostatica a freddo (CIP)

Vantaggi del CIP

La pressatura isostatica a freddo (CIP) è un processo di compattazione delle polveri che offre diversi vantaggi. Uno dei principali è la capacità di produrre pezzi con un'elevata resistenza verde, che consente la prelavorazione prima della sinterizzazione senza causare rotture. Ciò è particolarmente utile quando il costo elevato degli stampi di pressatura non è giustificato o quando sono necessari compatti molto grandi o complessi.

Il CIP consente inoltre di produrre pezzi con una densità compresa tra il 60 e l'80% della densità teorica. L'elevata compattazione e la densità uniforme ottenute con il CIP determinano un ritiro prevedibile durante il successivo processo di sinterizzazione. Ciò consente un migliore controllo delle dimensioni finali del pezzo.

Un altro vantaggio del CIP è la capacità di lavorare forme grandi, complicate e quasi nette. Ciò consente di risparmiare tempo e costi di post-trattamento e di produrre pezzi con grandi rapporti d'aspetto (>2:1) e densità uniformi.

La resistenza al verde ottenuta con il CIP consente inoltre la manipolazione e il trattamento in-process, riducendo i costi di produzione. Nel complesso, il CIP offre un metodo economico ed efficiente per la produzione di pezzi di alta qualità.

Tipi di polveri adatte al CIP

Una varietà di polveri può essere pressata isostaticamente con il CIP. Si tratta di metalli, ceramiche, plastiche e materiali compositi. Il CIP è un processo versatile che può essere applicato a un'ampia gamma di materiali, rendendolo adatto a diversi settori e applicazioni.

Gamma di pressioni per la compattazione in CIP

Le pressioni necessarie per compattare le polveri in CIP possono variare da meno di 5.000 psi a più di 100.000 psi (da 34,5 a 690 MPa). La pressione specifica utilizzata dipende da fattori quali il materiale da compattare, la densità desiderata del pezzo e le dimensioni e la complessità della forma.

Processo di compattazione in CIP

Nel CIP, le polveri vengono compattate in stampi elastomerici utilizzando un processo a sacchi umidi o a secco. Nel processo a sacco umido, la polvere viene preformata e poi sigillata in un sacco o stampo flessibile. Il sacchetto viene inserito in un fluido idraulico, come olio o acqua, in un recipiente a pressione. Al fluido viene applicata una pressione, distribuita uniformemente sul materiale, in genere compresa tra 10.000 e 60.000 psi. Questo metodo aiuta a ridurre la distorsione, a migliorare la precisione e a minimizzare il rischio di intrappolamento di aria e di vuoti.

Il processo a sacco a secco è simile, ma la polvere viene compattata in uno stampo elastomerico a secco senza la necessità di un fluido idraulico. Lo stampo viene quindi sottoposto a una pressione elevata da tutti i lati per ottenere la compattazione.

Il CIP è un processo ampiamente utilizzato in settori quali la metallurgia in polvere, i carburi cementati, i materiali refrattari, la grafite, la ceramica, la plastica e altri ancora. Offre una lavorazione allo stato solido, una microstruttura uniforme, una complessità di forma, un basso costo di attrezzaggio e una scalabilità del processo, che lo rendono una via di lavorazione praticabile anche per i metalli.

Secondo un rapporto di DataIntelo, il mercato globale delle apparecchiature per la pressatura isostatica a freddo (CIP) è destinato a crescere con un sostanziale CAGR nel periodo di previsione. L'aumento della domanda di prodotti lavorati in CIP in settori come la produzione di precisione, l'aerospaziale e la difesa e l'automotive sta guidando questa crescita.

In conclusione, la pressatura isostatica a freddo (CIP) offre numerosi vantaggi e applicazioni nella produzione di componenti in metallo e ceramica. La sua capacità di produrre pezzi ad alta densità con ritiro prevedibile, di lavorare forme grandi e complesse e di ridurre i costi di produzione la rende un metodo prezioso in diversi settori industriali.

Conclusioni

In conclusione, la comprensioneil processo di pressatura isostatica nella metallurgia delle polveri è fondamentale per ottenere componenti ad alta densità e strutturalmente solidi. La pressatura isostatica offre numerosi vantaggi rispetto alla pressatura monoassiale tradizionale, tra cui una migliore uniformità, una maggiore densità e una ridotta porosità residua. Inoltre, la pressatura isostatica a freddo (CIP) e la pressatura isostatica a caldo (HIP) presentano applicazioni e vantaggi unici. La CIP è particolarmente adatta a un'ampia gamma di polveri e può essere compattata a varie pressioni. In generale, le tecniche di pressatura isostatica svolgono un ruolo fondamentale nella produzione di componenti affidabili e di alta qualità in vari settori, come quello aerospaziale, automobilistico e medicale.

Se siete interessati a questo prodotto, potete consultare il nostro sito web aziendale:.https://kindle-tech.com/product-categories/isostatic-pressIn qualità di produttore di apparecchiature da laboratorio leader del settore, ci impegniamo a fornire le soluzioni più avanzate e di alta qualità per le apparecchiature da laboratorio. Sia che siate impegnati nella ricerca scientifica, nell'insegnamento o nella produzione industriale, i nostri prodotti soddisferanno le vostre esigenze di apparecchiature da laboratorio precise e affidabili.

Prodotti correlati

- Macchina per pressatura isostatica a freddo CIP per la produzione di piccoli pezzi 400Mpa

- Pressa Isostatica a Freddo Elettrica da Laboratorio CIP per Pressatura Isostatica a Freddo

- Macchina manuale per pressatura isostatica a freddo CIP per pellet

- Presse Isostatiche a Caldo WIP Stazione di Lavoro 300Mpa per Applicazioni ad Alta Pressione

- Pressa Isostatica a Caldo per la Ricerca sulle Batterie allo Stato Solido

Articoli correlati

- Come le presse isostatiche aiutano a eliminare i difetti nei materiali

- Guida completa alla pressatura isostatica: Tipi, processi e caratteristiche(3)

- Processi di produzione delle barre di ceramica di zirconio: Pressatura isostatica vs. pressatura a secco

- Tecnologia di pressatura isostatica: Principi, classificazione e applicazioni

- Tecnologia di pressatura isostatica: Rivoluzionare la densificazione dei materiali ceramici