Fondamenti del processo di ricottura

Riparazione del danno reticolare

Il processo di ricottura svolge un ruolo fondamentale nella riparazione del danno reticolare indotto dall'impianto ionico. Questa fase critica consiste nel sottoporre il materiale semiconduttore a un trattamento ad alta temperatura, che facilita il ripristino dell'ordine del reticolo cristallino. Le alte temperature inducono gli atomi spostati a riorientarsi, sanando efficacemente le imperfezioni strutturali create durante il processo di impiantazione.

Per ottenere risultati ottimali, la temperatura di ricottura deve essere controllata con precisione. In genere, si utilizzano temperature comprese tra 500°C e 950°C, a seconda del tipo specifico di danno reticolare e del risultato desiderato. Ad esempio, le temperature più basse sono spesso sufficienti per le piccole rotture del reticolo, mentre le temperature più alte sono necessarie per i danni più gravi.

| Intervallo di temperatura | Scopo |

|---|---|

| 500°C - 600°C | Riparazione minore del reticolo |

| 700°C - 800°C | Riparazione moderata del reticolo |

| 900°C - 950°C | Riparazione reticolare grave e attivazione delle impurità |

La durata del processo di ricottura è altrettanto importante. Un'esposizione prolungata ad alte temperature può portare alla diffusione indesiderata di impurità, mentre durate più brevi potrebbero non fornire un tempo sufficiente per il completo recupero del reticolo. Pertanto, un attento equilibrio tra temperatura e tempo è essenziale per garantire un'efficace riparazione del reticolo e danni collaterali minimi.

In sintesi, il processo di ricottura è indispensabile per ripristinare l'integrità strutturale dei materiali semiconduttori dopo l'impianto. Controllando meticolosamente la temperatura e la durata del trattamento, i produttori possono ottenere l'ordine reticolare desiderato, migliorando così le prestazioni complessive e l'affidabilità dei dispositivi a semiconduttore.

Attivazione delle impurità

La ricottura svolge un ruolo fondamentale nell'attivazione dei droganti, facilitando la migrazione degli atomi di impurità verso i siti reticolari. Questo processo richiede in genere temperature intorno ai 950°C, che creano un ambiente favorevole ai riarrangiamenti atomici necessari per l'attivazione dei droganti.

Durante la ricottura, l'alta temperatura induce un'energia termica che supera l'energia di legame degli atomi di impurità, consentendo loro di diffondersi e occupare le posizioni reticolari. Questo movimento è fondamentale per stabilire le proprietà elettriche desiderate nel materiale semiconduttore. L'attivazione dei droganti è essenziale per controllare la conduttività e le prestazioni dei dispositivi a semiconduttore e rappresenta quindi una fase critica del processo di fabbricazione.

Inoltre, il controllo preciso della temperatura durante la ricottura è fondamentale. Temperature troppo basse possono causare un'attivazione insufficiente del drogante, mentre temperature troppo alte possono portare a una diffusione eccessiva, alterando il profilo di drogaggio previsto. Pertanto, il mantenimento dell'intervallo di temperatura ottimale è fondamentale per ottenere le caratteristiche elettriche desiderate e garantire l'affidabilità dei dispositivi a semiconduttore.

Modifica del film

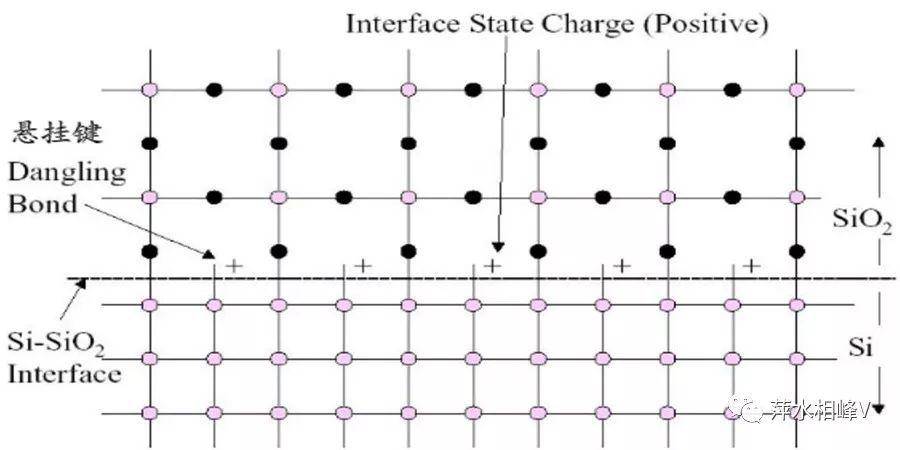

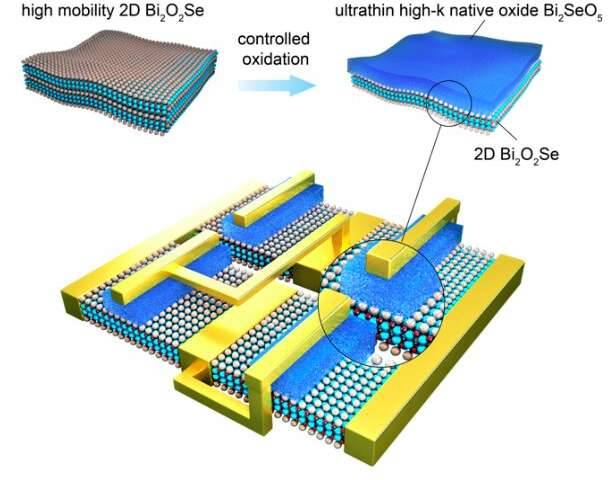

La ricottura svolge un ruolo fondamentale nel perfezionare l'integrità strutturale dei film di semiconduttori, in particolare di quelli utilizzati nei dielettrici di gate ad alto potere calorifico. Questo processo consiste nel sottoporre i film a trattamenti controllati ad alta temperatura, che inducono una serie di trasformazioni fisiche e chimiche.

In primo luogo, la ricottura densifica la struttura inizialmente sciolta e porosa del film. Questo processo di densificazione riduce la porosità del film, portando a un reticolo più uniforme e compatto. La riduzione dei vuoti e dei difetti migliora la stabilità meccanica complessiva del film, rendendolo meno suscettibile a rotture e delaminazioni durante le successive fasi di fabbricazione.

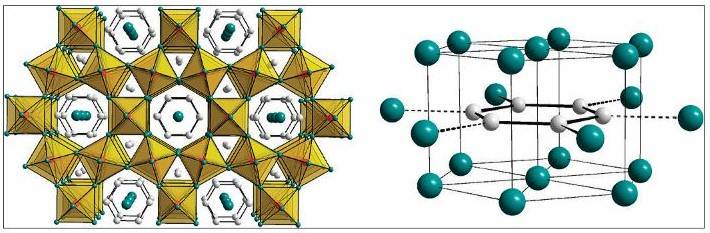

In secondo luogo, il trattamento termico durante la ricottura migliora in modo significativo le proprietà elettriche dei dielettrici di gate ad alto k. I materiali ad alto contenuto di k, come l'ossido di afnio (HfO₂) e l'ossido di zirconio (ZrO₂), sono fondamentali per ridurre le correnti di dispersione e migliorare la capacità dei transistor moderni. La ricottura ottimizza la costante dielettrica e riduce la densità di trappole dell'interfaccia, migliorando così la capacità del film di immagazzinare la carica e mantenere la commutazione ad alta velocità nei transistor.

Inoltre, il miglioramento delle proprietà del film contribuisce direttamente a migliorare le prestazioni del dispositivo. Assicurando che i dielettrici di gate ad alto coefficiente k siano di alta qualità, il processo di ricottura aiuta a ottenere caratteristiche migliori dei transistor, tra cui un consumo di energia inferiore, velocità di commutazione più elevate e una maggiore affidabilità. Ciò è particolarmente importante in quanto i produttori di semiconduttori continuano a spingersi oltre i confini della miniaturizzazione dei dispositivi e dell'ottimizzazione delle prestazioni.

In sintesi, l'impatto della ricottura sulla modifica dei film è multiforme e comprende la densificazione, il miglioramento delle proprietà elettriche e il miglioramento delle prestazioni complessive del dispositivo. Questi vantaggi sottolineano il ruolo critico della ricottura nel sofisticato panorama della produzione di semiconduttori.

Formazione di siliciuri metallici

La formazione di siliciuri metallici durante il processo di ricottura svolge un ruolo fondamentale nell'ottimizzazione della resistenza di contatto e del corpo, che sono fondamentali per migliorare le prestazioni complessive dei dispositivi a semiconduttore. Questa fase cruciale comporta l'interazione controllata degli strati metallici con i substrati di silicio, che porta alla formazione di fasi silicide stabili e a bassa resistenza.

I parametri di temperatura e tempo durante la ricottura sono gestiti meticolosamente per garantire la trasformazione di fase desiderata. In genere, le temperature variano da 300°C a 600°C, a seconda della specifica combinazione di metallo e silicio. Ad esempio, la formazione del siliciuro di nichel (NiSi) richiede spesso temperature intorno ai 400°C, mentre il siliciuro di cobalto (CoSi2) può richiedere temperature più elevate, fino a 600°C. La durata della ricottura può variare da pochi secondi a diversi minuti, a seconda del budget termico e dei requisiti specifici del dispositivo a semiconduttore.

| Metallo | Fase siliconica | Temperatura di ricottura (°C) | Tempo di ricottura |

|---|---|---|---|

| Nichel | NiSi | 400 | 1-5 minuti |

| Cobalto | CoSi2 | 600 | 1-3 minuti |

| Titanio | TiSi2 | 650 | 1-2 minuti |

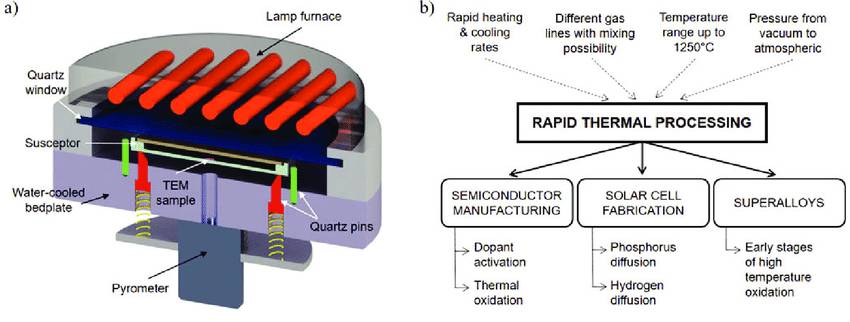

Il controllo di questi parametri è essenziale per evitare reazioni indesiderate e garantire la formazione della fase siliconica corretta. La ricottura termica rapida (RTA) e la ricottura con lampada flash (FLA) sono spesso utilizzate per ottenere un controllo preciso della temperatura e cicli rapidi di riscaldamento e raffreddamento, particolarmente vantaggiosi per la formazione di giunzioni ultra-sottili e per la produzione di nodi avanzati.

I vantaggi della formazione di siliciuri metallici vanno oltre la semplice riduzione della resistenza. La formazione di siliciuri migliora anche la stabilità termica dei contatti, riduce la resistività dei contatti e aumenta l'affidabilità complessiva del dispositivo a semiconduttore. Si tratta quindi di un passaggio fondamentale nella fabbricazione di circuiti integrati ad alte prestazioni, in particolare per i nodi avanzati e le tecnologie di integrazione 3D.

Parametri chiave della ricottura

La temperatura

La temperatura è un parametro fondamentale nel processo di ricottura, in quanto influenza in modo significativo il risultato di varie fasi della produzione di semiconduttori. L'intervallo di temperatura durante la ricottura può variare notevolmente, da 500°C per la riparazione dei danni ai reticoli a 950°C per l'attivazione delle impurità.

-

Riparazione del danno reticolare: A temperature intorno ai 500°C, il processo di ricottura si concentra principalmente sul ripristino della struttura cristallina del materiale semiconduttore. Questo è fondamentale dopo l'impiantazione ionica, che spesso provoca una rottura del reticolo. Il trattamento ad alta temperatura aiuta a riordinare il reticolo, garantendo la conservazione dell'integrità strutturale del materiale.

-

Attivazione delle impurità: L'innalzamento della temperatura a circa 950°C è necessario per l'attivazione dei droganti. A questa temperatura, gli atomi di impurità possono migrare nei siti reticolari designati, consentendo di ottenere le proprietà elettriche desiderate. Questa fase ad alta temperatura è essenziale per garantire l'effettiva integrazione dei droganti nel reticolo del semiconduttore.

-

Modifica del film: Le temperature intermedie sono utilizzate anche per modificare le proprietà dei film sottili, come i dielettrici di gate ad alto coefficiente k. Controllando attentamente la temperatura, il processo di ricottura può densificare i film sciolti e migliorare le loro proprietà dielettriche, che sono fondamentali per migliorare le prestazioni dei dispositivi.

Il controllo preciso della temperatura durante la ricottura non è quindi solo un requisito tecnico, ma un elemento strategico che ha un impatto diretto sulla qualità e sulla funzionalità del prodotto semiconduttore finale.

Il tempo

Il tempo di ricottura è un parametro critico che deve essere meticolosamente bilanciato con la temperatura per ottenere i risultati desiderati nella produzione di semiconduttori. Questo equilibrio è essenziale per evitare l'eccessiva diffusione di impurità, che può portare a caratteristiche elettriche indesiderate nel dispositivo finale. Ad esempio, se il tempo di ricottura è troppo lungo, le impurità possono diffondersi al di là delle regioni previste, causando percorsi di conduttività indesiderati o riducendo l'efficacia del processo di drogaggio.

Al contrario, un tempo di ricottura insufficiente potrebbe non riuscire ad attivare completamente i droganti o a riparare adeguatamente i danni reticolari. Ciò potrebbe comportare prestazioni non ottimali del dispositivo, in quanto il materiale semiconduttore non presenterebbe le proprietà elettriche desiderate. Pertanto, la durata del processo di ricottura deve essere controllata con precisione e spesso varia da pochi secondi nella ricottura termica rapida (RTA) a diverse ore nella ricottura in forno ad alta temperatura, a seconda dei requisiti specifici del processo di fabbricazione.

Il tempo di ricottura ottimale è influenzato da diversi fattori, tra cui il tipo di drogante utilizzato, la concentrazione iniziale di impurità e le proprietà specifiche del materiale semiconduttore. Ad esempio, nella formazione di giunzioni ultra-sottili, in cui la profondità della giunzione è critica, si impiegano tempi di ricottura molto brevi per ridurre al minimo la diffusione e garantire al contempo alti tassi di attivazione. Ciò è particolarmente importante nei nodi avanzati, dove le larghezze di linea sono inferiori a 20 nm e il margine di errore è estremamente ridotto.

In sintesi, l'attenta gestione del tempo di ricottura è fondamentale nella produzione di semiconduttori, in quanto garantisce che le proprietà del materiale siano esattamente adattate per soddisfare i severi requisiti dei moderni dispositivi elettronici.

Bilancio termico

Con l'avanzare della tecnologia dei semiconduttori e la riduzione dei nodi, l'impatto termico cumulativoimpatto termico cumulativo diventa sempre più critico. Questo calore cumulativo, spesso chiamato "budget termico", diventa sempre più critico.budget termicoè la quantità totale di energia termica applicata durante il processo di fabbricazione. Ridurre al minimo questo budget è essenziale per prevenire la diffusione indesiderata di impurità, mantenere l'integrità del dispositivo e garantire prestazioni ottimali.

Per raggiungere questo obiettivo,processi di ricottura ottimizzati sono necessari processi di ricottura ottimizzati. Questi processi devono bilanciare la necessità di temperature elevate per attivare i droganti e riparare i danni reticolari con la necessità di un raffreddamento rapido per limitare la diffusione termica. Tecniche comeRicottura termica rapida (RTA) eRicottura con lampada flash (FLA) sono emerse come soluzioni chiave. L'RTA, ad esempio, utilizza cicli rapidi di riscaldamento e raffreddamento per completare il processo di ricottura in pochi secondi, riducendo al minimo il tempo di esposizione delle impurità alle alte temperature. Analogamente, la FLA impiega lampade flash ad alta intensità per ottenere una ricottura rapida in millisecondi, rendendola ideale per l'attivazione di drogaggio ultra-sottile con larghezze di linea inferiori a 20 nm.

L'importanza della gestione del budget termico è sottolineata dal suo impatto diretto sulle prestazioni e sull'affidabilità del dispositivo. Un'energia termica eccessiva può portare adiffusione di impurità,formazione di difettiedegrado strutturaletutti fattori che possono compromettere l'integrità dei dispositivi a semiconduttore avanzati. Pertanto, con la continua riduzione dei nodi tecnologici, lo sviluppo e l'implementazione di tecniche di ricottura più precise ed efficienti saranno fondamentali.

Tipi di processi di ricottura

Ricottura in forno ad alta temperatura

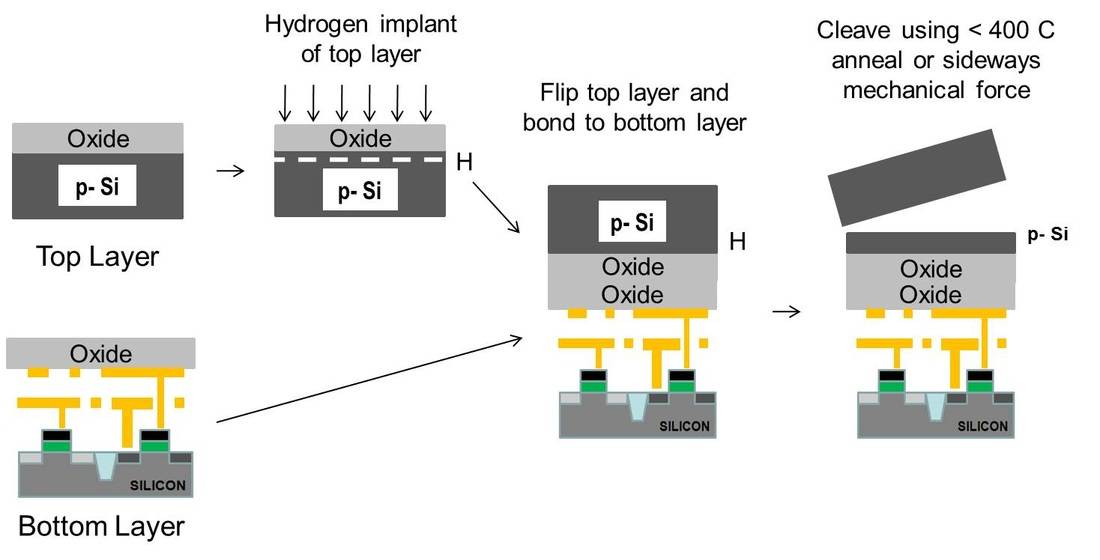

La ricottura in forno ad alta temperatura è un metodo tradizionale che impiega temperature elevate e durate prolungate e che è ideale per applicazioni con un elevato budget termico, come la preparazione di substrati di silicio su isolatore (SOI). Questo metodo sfrutta i principi fondamentali della ricottura per modificare le proprietà meccaniche dei materiali, migliorandone la duttilità e riducendone la durezza.

Il processo prevede tre fasi principali:

- Recupero: Il forno riscalda inizialmente il materiale per alleviare le tensioni interne, spesso residue delle precedenti fasi di produzione.

- Ricristallizzazione: Il materiale viene quindi riscaldato al di sopra della sua temperatura di ricristallizzazione, ma al di sotto del suo punto di fusione. Questa fase è fondamentale perché facilita la formazione di nuovi grani, essenziali per modificare le proprietà del materiale.

- Crescita dei grani: Quando il materiale si raffredda, i grani appena formati crescono, migliorando ulteriormente la duttilità e l'integrità strutturale complessiva del materiale.

L'atmosfera controllata del forno è fondamentale per il successo di questo processo. Senza di essa, le alte temperature coinvolte potrebbero portare all'ossidazione superficiale e a una decarburazione indesiderata, compromettendo la qualità del materiale. Questo ambiente controllato è particolarmente importante per la ricottura degli acciai inossidabili e dei metalli non ferrosi, in quanto garantisce risultati coerenti e riproducibili.

Nel contesto della produzione di semiconduttori, la ricottura in forno ad alta temperatura svolge un ruolo fondamentale nella preparazione di substrati che richiedono robuste proprietà meccaniche ed elettriche. I tempi di riscaldamento prolungati e le alte temperature assicurano che il materiale subisca una trasformazione completa, rendendolo adatto alle successive fasi di fabbricazione che richiedono alta precisione e affidabilità.

Ricottura termica rapida (RTA)

La ricottura termica rapida (RTA) rivoluziona il processo di produzione dei semiconduttori utilizzando cicli di riscaldamento e raffreddamento rapidi per ottenere la ricottura in pochi secondi. Questa tecnica è particolarmente vantaggiosa per la formazione di giunzioni ultra-sottili e per facilitare la produzione di nodi avanzati. I rapidi cicli termici di RTA riducono al minimo la diffusione delle impurità, garantendo che i droganti rimangano localizzati e altamente attivati, il che è fondamentale per mantenere le prestazioni nei nodi tecnologici in continua contrazione.

La velocità dell'RTA consente un controllo preciso del budget termico, un parametro fondamentale nella moderna produzione di semiconduttori. Limitando il tempo di permanenza a temperature elevate, l'RTA impedisce la diffusione termica indesiderata, che può degradare le prestazioni del dispositivo. Ciò rende l'RTA una scelta ideale per i processi che richiedono giunzioni ultra-sottili, in cui è fondamentale mantenere l'integrità del profilo della giunzione.

Inoltre, la capacità di RTA di riscaldare e raffreddare rapidamente i substrati consente la formazione di giunzioni ultra-sottili di alta qualità con danni termici minimi. Ciò è particolarmente vantaggioso nella produzione di nodi avanzati, dove le esigenze di un controllo preciso e di giunzioni di alta qualità sono più stringenti che mai. I rapidi cicli termici di RTA contribuiscono anche alla formazione di siliciuri metallici, che migliorano ulteriormente le prestazioni del dispositivo ottimizzando la resistenza dei contatti e del corpo.

In sintesi, le capacità di trattamento termico rapido della RTA la rendono uno strumento indispensabile nell'arsenale della moderna produzione di semiconduttori, in particolare per le applicazioni che richiedono giunzioni ultra-sottili e la fabbricazione di nodi avanzati.

Ricottura con lampada flash (FLA)

La ricottura in lampada flash (FLA) rappresenta una tecnica all'avanguardia nella produzione di semiconduttori, che sfrutta lampade flash ad alta intensità per ottenere una ricottura rapida in pochi millisecondi. Questo metodo è particolarmente vantaggioso per l'attivazione di droganti ultra-sottili, il che lo rende ideale per i processi che richiedono larghezze di linea inferiori a 20 nm.

Caratteristiche principali di FLA

- Ricottura ultraveloce: Il trattamento termico rapido di FLA riduce significativamente il tempo di ricottura rispetto ai metodi tradizionali, minimizzando il budget termico e prevenendo l'eccessiva diffusione dei droganti.

- Precisione e controllo: Le lampade flash ad alta intensità forniscono un controllo preciso sul processo di ricottura, garantendo un riscaldamento uniforme e un'attivazione ottimale dei droganti.

- Compatibilità con i nodi avanzati: La capacità di FLA di gestire giunzioni ultra-sottili si allinea perfettamente con le esigenze dei nodi avanzati dei semiconduttori, come i FinFET e i dispositivi con gate ad alto contenuto di metallo.

Confronto con altre tecniche di ricottura

| Tecnica | Metodo di riscaldamento | Tempo di ricottura | Idoneità |

|---|---|---|---|

| Ricottura in forno ad alta temperatura | Riscaldamento convenzionale | Da minuti a ore | Applicazioni ad alto budget termico |

| Ricottura termica rapida (RTA) | Riscaldamento e raffreddamento rapidi | Secondi | Giunzioni ultra-sottili, nodi avanzati |

| Ricottura con lampada flash (FLA) | Lampade flash ad alta intensità | Millisecondi | Attivazione del drogaggio ultra-sottile, larghezze di linea < 20 nm |

| Ricottura a picco laser (LSA) | Luce laser | Millisecondi | Ricottura localizzata ad alta precisione |

Le capacità uniche della FLA la rendono una tecnologia fondamentale nella continua evoluzione della fabbricazione dei semiconduttori, in particolare quando l'industria continua a spingere i confini della miniaturizzazione e delle prestazioni dei dispositivi.

Ricottura laser a picco (LSA)

La ricottura a picco laser (LSA) rappresenta una tecnica all'avanguardia nella produzione di semiconduttori, che sfrutta la potenza della luce laser per ottenere una ricottura localizzata e di alta precisione. Questo metodo è particolarmente vantaggioso per i nodi avanzati come i FinFET e i dispositivi con gate ad alto contenuto di k/metallo, dove la necessità di un controllo preciso sull'attivazione del drogante e sulla riparazione del danno reticolare è fondamentale.

A differenza dei metodi tradizionali di ricottura termica, che richiedono temperature più elevate e durate più lunghe, LSA opera concentrando un impulso laser ad alta intensità su aree specifiche del materiale semiconduttore. Questo riscaldamento localizzato permette la rapida fusione e la successiva rapida solidificazione del materiale, consentendo l'attivazione dei droganti con una diffusione minima. Il processo avviene tipicamente in nanosecondi, il che lo rende una scelta ideale per la formazione di giunzioni ultra-sottili e per la modifica dei dielettrici di gate ad alto coefficiente k.

I vantaggi dell'LSA sono molteplici:

- Precisione: La natura localizzata della ricottura laser garantisce che siano interessate solo le aree mirate, riducendo il rischio di danni termici alle regioni circostanti.

- Velocità: LSA è in grado di completare il processo di ricottura in nanosecondi, molto più velocemente dei metodi convenzionali, il che è fondamentale per mantenere elevati tassi di attivazione nei nodi tecnologici più piccoli.

- Bilancio termico ridotto al minimo: Concentrandosi su aree specifiche, LSA riduce al minimo l'impatto termico complessivo, rendendolo adatto ai nodi avanzati dove i vincoli di budget termico sono critici.

Nel contesto della moderna produzione di semiconduttori, la capacità di LSA di fornire alta precisione e velocità lo rende uno strumento indispensabile per migliorare le prestazioni dei dispositivi e consentire la produzione di dispositivi a semiconduttore di nuova generazione.

Applicazioni nella moderna produzione di semiconduttori

Formazione di giunzioni ultra-sottili

Nel campo della produzione di semiconduttori, la formazione di giunzioni ultra-brevi è un processo critico, in particolare con la continua riduzione dei nodi tecnologici. Le tecniche di ricottura rapida, come la ricottura termica rapida (RTA) e la ricottura con lampada flash (FLA), svolgono un ruolo fondamentale in questo senso. Questi metodi sono progettati per riscaldare rapidamente il materiale semiconduttore, consentendo un controllo preciso sulla diffusione delle impurità e sull'attivazione dei droganti.

L'RTA, ad esempio, impiega cicli di riscaldamento e raffreddamento rapidi che possono completare il processo di ricottura in pochi secondi. Questo trattamento termico rapido riduce al minimo il tempo disponibile per la diffusione delle impurità, preservando così l'integrità delle giunzioni ultra-sottili. Allo stesso modo, la FLA utilizza lampade flash ad alta intensità per ottenere una ricottura rapida in millisecondi, rendendola particolarmente efficace per l'attivazione di drogaggio ultra-sottile con larghezze di linea inferiori a 20 nm.

I vantaggi di queste tecniche di ricottura rapida vanno oltre la semplice minimizzazione della diffusione delle impurità. Esse garantiscono anche elevati tassi di attivazione dei droganti, essenziali per mantenere le proprietà elettriche del materiale semiconduttore. Questo duplice vantaggio è particolarmente cruciale nella produzione di nodi avanzati, dove le richieste di precisione e prestazioni sono al massimo.

Per illustrare ulteriormente l'importanza di queste tecniche, si consideri il seguente confronto:

| Tecnica di ricottura | Tempo di riscaldamento | Diffusione delle impurità | Attivazione del dopante |

|---|---|---|---|

| Ricottura in forno ad alta temperatura | Ore | Alta | Moderato |

| Ricottura termica rapida (RTA) | Secondi | Basso | Alto |

| Ricottura con lampada flash (FLA) | Millisecondi | Molto basso | Alto |

Questa tabella evidenzia come RTA e FLA eccellano nel ridurre al minimo la diffusione delle impurità mantenendo elevati tassi di attivazione del drogante, rendendoli indispensabili per la formazione di giunzioni ultra-sottili nei moderni dispositivi a semiconduttore.

Modifica dei dielettrici di gate ad alto k

La ricottura post-deposizione (PDA) svolge un ruolo fondamentale nel perfezionare le proprietà elettriche dei dielettrici di gate ad alto k, indispensabili per la fabbricazione di dispositivi logici e di memoria avanzati. Questo processo consiste nel sottoporre i materiali high-k depositati a temperature elevate, in genere comprese tra 300°C e 900°C, per migliorarne la costante dielettrica e ridurre le correnti di dispersione.

I vantaggi del PDA sono molteplici:

- Miglioramento della costante dielettrica: La PDA aumenta la costante dielettrica dei materiali high-k, riducendo così lo spessore di ossido equivalente (EOT) senza compromettere l'integrità del gate stack.

- Riduzione della corrente di dispersione: La ricottura dei dielettrici ad alto coefficiente k riduce al minimo la densità delle trappole di interfaccia, con una conseguente riduzione significativa delle correnti di dispersione.

- Mobilità migliorata: La PDA può anche migliorare la mobilità dei portatori riducendo gli effetti di dispersione all'interfaccia tra il dielettrico ad alto coefficiente k e il substrato del semiconduttore.

| Vantaggi della PDA | Descrizione |

|---|---|

| Miglioramento della costante dielettrica | Aumenta la costante dielettrica, riducendo l'EOT senza compromettere l'integrità del gate stack. |

| Riduzione della corrente di dispersione | Riduce al minimo le trappole di interfaccia, riducendo significativamente le correnti di dispersione. |

| Mobilità migliorata | Riduce gli effetti di dispersione, migliorando la mobilità dei portatori. |

Questi miglioramenti sono fondamentali per le prestazioni e l'affidabilità dei moderni dispositivi a semiconduttore, soprattutto se i nodi tecnologici continuano a ridursi.

Formazione di siliciuri metallici

L'ottimizzazione dei siliciuri metallici attraverso precise condizioni di ricottura è essenziale per migliorare le prestazioni dei dispositivi. La formazione di siliciuri metallici, come il siliciuro di nichel o il siliciuro di cobalto, svolge un ruolo fondamentale nella riduzione della resistenza di contatto e nel miglioramento dell'efficienza complessiva dei dispositivi a semiconduttore. Questo processo comporta l'interazione controllata degli strati metallici con i substrati di silicio, che dipende fortemente dai parametri di ricottura.

I parametri chiave di questo processo sono la temperatura e il tempo di ricottura. Ad esempio, le temperature variano tipicamente da 300°C a 600°C, a seconda della specifica combinazione di metallo e silicio. La durata del processo di ricottura può variare da pochi secondi a diversi minuti; la ricottura termica rapida (RTA) è un metodo comune grazie alla sua capacità di ottenere un controllo preciso della temperatura e cicli rapidi di riscaldamento e raffreddamento.

| Metodo di ricottura | Intervallo di temperatura | Tempo Durata | Applicazione |

|---|---|---|---|

| RTA | 300°C - 600°C | Secondi | Formazione di siliciuro metallico |

| Ricottura in forno | 500°C - 950°C | Minuti | Riparazione e attivazione generale del reticolo |

| FLA | 400°C - 800°C | Millisecondi | Giunzioni ultra-sottili |

Il controllo di questi parametri garantisce la formazione di siliciuri metallici con le proprietà desiderate, quali bassa resistività e buona stabilità termica. Questa ottimizzazione è fondamentale per le prestazioni dei dispositivi a semiconduttore avanzati, in particolare nel contesto dei nodi tecnologici più piccoli, dove la minimizzazione della resistenza e la massimizzazione dell'efficienza sono fondamentali.

Inoltre, la scelta della tecnica di ricottura può avere un impatto significativo sulla qualità dei siliciuri metallici. Ad esempio, la ricottura termica rapida (RTA) consente un controllo preciso del profilo di temperatura, essenziale per formare siliciuri di alta qualità con una diffusione minima delle impurità. Al contrario, la ricottura tradizionale in forno, pur essendo efficace per applicazioni più ampie, potrebbe non offrire lo stesso livello di precisione richiesto per la produzione avanzata di semiconduttori.

In sintesi, il controllo preciso delle condizioni di ricottura è fondamentale per la formazione di siliciuri metallici, che a sua volta migliora le prestazioni e l'affidabilità dei dispositivi a semiconduttore. Questa ottimizzazione è una pietra miliare della moderna produzione di semiconduttori, soprattutto perché i nodi tecnologici continuano a ridursi e le prestazioni dei dispositivi aumentano.

Tecnologia di integrazione 3D

Le tecnologie di ricottura rapida svolgono un ruolo fondamentale nell'intricato processo di integrazione 3D, in particolare nella produzione di dispositivi di memoria avanzati come 3D NAND e 3D DRAM. Queste tecnologie sono essenziali per ottimizzare gli strati multipli che costituiscono queste strutture complesse, garantendo che ogni strato aderisca a rigorosi standard di prestazioni e affidabilità.

Nel contesto delle NAND 3D, le tecniche di ricottura rapida come Rapid Thermal Annealing (RTA) e Flash Lamp Annealing (FLA) sono utilizzate per gestire in modo efficiente il budget termico. Ciò è fondamentale per la formazione di giunzioni ultra-sottili, necessarie per mantenere elevati tassi di attivazione del drogante e ridurre al minimo la diffusione delle impurità. I rapidi cicli di riscaldamento e raffreddamento di queste tecniche aiutano a controllare con precisione l'impatto termico su ogni strato, migliorando così le prestazioni complessive del dispositivo.

Analogamente, per le DRAM 3D, la necessità di una ricottura rapida è altrettanto fondamentale. I trattamenti termici di alta precisione forniti da queste tecnologie assicurano che ogni strato della pila di memoria sia densificato e ottimizzato. Questo non solo migliora le proprietà elettriche dei dielettrici di gate ad alto coefficiente k, ma aumenta anche l'affidabilità e la durata delle celle di memoria. La capacità di controllare le condizioni termiche con elevata precisione consente di creare strati uniformi e privi di difetti, fondamentali per la scalabilità e le prestazioni dei dispositivi DRAM 3D.

In sintesi, le tecnologie di ricottura rapida non sono solo vantaggiose ma indispensabili per il successo dei processi di integrazione 3D. Esse consentono di controllare con precisione i parametri termici, garantendo che ogni strato delle strutture 3D soddisfi i rigorosi standard richiesti dai moderni dispositivi a semiconduttore.

Prodotti correlati

- Pressa Idraulica Riscaldata Automatica ad Alta Temperatura con Piastre Riscaldate per Laboratorio

- Fornace a atmosfera controllata con nastro a maglie

- Pressa Idraulica Manuale Riscaldata ad Alta Temperatura con Piastre Riscaldate per Laboratorio

- Pressa a Caldo a Doppia Piastra per Laboratorio

- Fornace a Idrogeno Inertee Controllato all'Azoto

Articoli correlati

- Forno tubolare ad alta pressione: applicazioni, sicurezza e manutenzione

- Perché il tuo torchio da laboratorio non funziona: non è il tonnellaggio, è l'acciaio

- La Guerra contro i Vuoti: Padronanza della Densità dei Materiali con Calore e Pressione

- Principi e applicazioni delle apparecchiature di sinterizzazione con pressa a caldo sotto vuoto

- Tecnologia e attrezzature avanzate per la sinterizzazione della ceramica con pressa a caldo