Introduzione alla pressatura isostatica

La pressatura isostatica è un processo di produzione che utilizza la pressione dei fluidi per comprimere e modellare i materiali in varie forme. Si tratta di applicare una pressione uniforme a un materiale da tutte le direzioni, ottenendo una densità uniforme in tutto il materiale. Il processo è comunemente utilizzato per produrre pezzi di precisione con forme intricate, come ceramiche e componenti metallici. La pressatura isostatica può essere eseguita ad alte o basse temperature, note rispettivamente come pressatura isostatica a freddo e a caldo. Questo processo è molto utile per produrre materiali di alta qualità, ad alta densità e con difetti minimi.

Indice dei contenuti

- Introduzione alla pressatura isostatica

- Vantaggi della pressatura isostatica

- Pressatura isostatica a freddo o a caldo

- Processo e tecnica di pressatura isostatica

- Materiali adatti alla pressatura isostatica

- Vantaggi e svantaggi della pressatura isostatica

- Raggiungere la densità ottimale con la pressatura isostatica

- Conclusione

Vantaggi della pressatura isostatica

La pressatura isostatica è un processo di produzione che sta diventando sempre più popolare negli ultimi anni grazie alla sua capacità di produrre materiali con una densità ottimale. I vantaggi della pressatura isostatica sono numerosi e significativi, e la rendono un processo produttivo prezioso per la produzione di materiali di alta qualità con densità e resistenza ottimali.

Maggiore resistenza

La pressatura isostatica consiste nell'applicare una pressione uguale in tutte le direzioni a un materiale all'interno di un recipiente pressurizzato, ottenendo una densità uniforme in tutto il materiale. Questo processo porta a una maggiore resistenza del materiale, rendendolo ideale per l'uso in applicazioni ad alta sollecitazione come quelle aerospaziali, di difesa e mediche.

Miglioramento della finitura superficiale

La pressatura isostatica può anche migliorare la finitura superficiale dei materiali. Poiché la pressione viene applicata uniformemente da tutte le direzioni, il materiale risultante ha una superficie più liscia e uniforme rispetto a quella prodotta da altri processi produttivi.

Riduzione dei difetti interni

Uno dei vantaggi più significativi della pressatura isostatica è la riduzione dei difetti interni, come la porosità. La pressione uniforme applicata al materiale durante il processo assicura che non ci siano vuoti o spazi vuoti nel materiale, il che porta a un prodotto più consistente e affidabile.

Flessibilità e versatilità

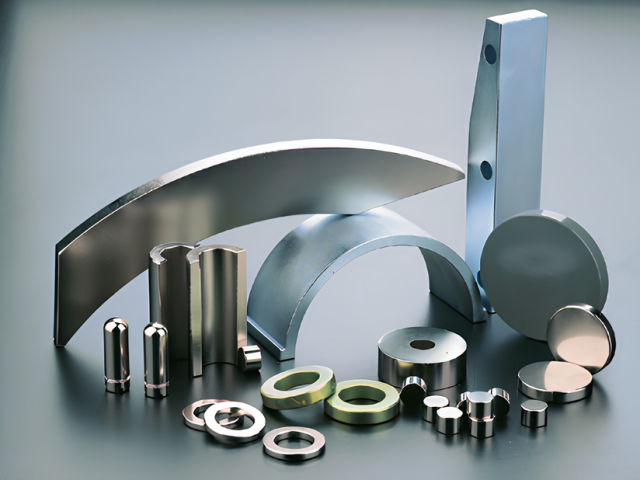

La pressatura isostatica può essere utilizzata per produrre forme e pezzi complessi che non possono essere realizzati con altri processi produttivi. La pressione uniforme applicata durante il processo consente di creare disegni e forme complesse che soddisfano requisiti specifici.

Proprietà superiori

La pressatura isostatica è utilizzata anche nella produzione di ceramiche, dove può produrre materiali con proprietà superiori, come l'alta conducibilità termica, la bassa espansione termica e l'elevata durezza. Queste proprietà rendono i materiali risultanti ideali per l'uso in una serie di applicazioni, tra cui l'industria aerospaziale, della difesa e medica.

In conclusione, i vantaggi della pressatura isostatica ne fanno un processo produttivo prezioso per la produzione di materiali di alta qualità con densità e resistenza ottimali. La pressione uniforme applicata durante il processo porta a una maggiore resistenza, a una migliore finitura superficiale e a una riduzione dei difetti interni. Inoltre, la pressatura isostatica può essere utilizzata per produrre forme e parti complesse, rendendola un processo produttivo flessibile e versatile.

Pressatura isostatica a freddo e a caldo

La pressatura isostatica è un metodo popolare per compattare i materiali in polvere in forme dense e uniformi. Esistono due tipi di pressatura isostatica: la pressatura isostatica a freddo (CIP) e la pressatura isostatica a caldo (HIP). Ogni tipo di pressatura isostatica presenta vantaggi e svantaggi.

Pressatura isostatica a freddo (CIP)

La pressatura isostatica a freddo prevede la pressatura di materiali in polvere a temperatura ambiente. È generalmente più veloce e meno costosa della pressatura isostatica a caldo, ma può produrre materiali di densità inferiore. La CIP è spesso preferita per forme semplici e materiali a bassa densità. Consente di produrre compatti in polvere di forma semplice, piccoli o grandi, con una densità verde uniforme, anche per pezzi con un elevato rapporto altezza/diametro. Tuttavia, ha lo svantaggio di richiedere una successiva lavorazione del compatto verde a causa del minore controllo dimensionale.

Pressatura isostatica a caldo (HIP)

La pressatura isostatica a caldo prevede il riscaldamento della polvere in un gas inerte a temperature e pressioni elevate prima della pressatura. La pressatura isostatica a caldo può produrre materiali a densità più elevata con migliori proprietà meccaniche, ma a costi più elevati. Può produrre forme complesse e materiali ad alta densità, rendendola adatta a un'ampia gamma di applicazioni. L'HIP è preferito per i pezzi che richiedono elevata resistenza e tenacità. Può anche essere utilizzato per eliminare la porosità residua da un pezzo in PM sinterizzato.

Scelta tra CIP e HIP

La scelta tra CIP e HIP dipende dai requisiti specifici del processo produttivo e del prodotto finale. Il raggiungimento della densità ottimale con la pressatura isostatica dipende da diversi fattori, tra cui il materiale da pressare, la densità desiderata e l'applicazione specifica. Il CIP è generalmente preferito per forme semplici e materiali a bassa densità. L'HIP, invece, è utilizzato per forme complesse e materiali a densità più elevata.

In sintesi, sia il CIP che l'HIP offrono vantaggi e svantaggi unici e la scelta dipende dai requisiti specifici del processo produttivo e del prodotto finale.

Processo e tecnica di pressatura isostatica

La pressatura isostatica è un processo utilizzato nella produzione di materiali ad alta densità, come ceramiche e metalli, che richiedono un elevato grado di uniformità e precisione. La tecnica consiste nel collocare il materiale in un contenitore flessibile, che viene poi sottoposto a una compressione ad alta pressione da tutte le direzioni. Questa pressione assicura che il materiale venga compresso in modo uniforme, ottenendo un prodotto ad alta densità con una microstruttura coerente.

Principi di base della pressatura isostatica

La tecnologia di formatura isostatica consiste nel collocare il campione di polvere da pressare in un contenitore ad alta pressione, sfruttando la natura incomprimibile del mezzo liquido o gassoso e la natura del trasferimento uniforme della pressione da tutte le direzioni per pressurizzare uniformemente il campione. A questo punto, la polvere nel contenitore ad alta pressione è uniformemente pressurizzata e delle stesse dimensioni in tutte le direzioni. Il metodo di formazione della polvere sterile in un pezzo grezzo denso con il metodo sopra descritto è chiamato pressatura isostatica.

Tipi di pressatura isostatica

Esistono tre tipi di pressatura isostatica in base alla temperatura e alla pressione applicate durante il processo. Si tratta della pressatura isostatica a freddo (CIP), della pressatura isostatica a caldo (WIP) e della pressatura isostatica a caldo (HIP).

La pressatura isostatica a freddo (CIP) viene applicata per consolidare le polveri ceramiche o refrattarie caricate in sacchi elastomerici. La pressatura isostatica a caldo (WIP) si differenzia dalla CIP solo per il fatto che le forme vengono pressate a temperatura calda, fino a circa 100°C. La pressatura isostatica a caldo (HIP) prevede l'applicazione simultanea di temperatura e pressione per ottenere pezzi completamente densi.

Funzionamento della pressa isostatica

La pressatura isostatica consente di produrre vari tipi di materiali da polveri compatte riducendo la porosità della miscela di polveri. La miscela di polveri viene compattata e incapsulata utilizzando una pressione isostatica, applicata equamente da tutte le direzioni. La pressatura isostatica confina la polvere metallica all'interno di una membrana flessibile o di un contenitore ermetico che funge da barriera di pressione tra la polvere e i mezzi di pressurizzazione, liquidi o gassosi, che la circondano.

Vantaggi della pressatura isostatica

La pressatura isostatica applica una forza uniforme e uguale su tutto il prodotto, indipendentemente dalla forma o dalle dimensioni. Offre quindi vantaggi unici per le applicazioni ceramiche e refrattarie. La capacità di formare forme di prodotto con tolleranze precise (riducendo le costose lavorazioni meccaniche) è stata una delle principali forze trainanti per il suo sviluppo commerciale.

Applicazioni della pressa isostatica

Le presse isostatiche sono utilizzate per comprimere particelle farmaceutiche e materie prime in forme predeterminate. L'uso di questo sistema di pressatura assicura una pressione di compattazione uniforme in tutta la massa di polvere e una distribuzione omogenea della densità nel prodotto finale. Si tratta di una delle macchine per il trattamento farmaceutico più utilizzate.

Conclusione

La pressatura isostatica è una tecnica potente per ottenere una densità ottimale nei materiali ad alte prestazioni. Controllando attentamente la pressione, la temperatura e il tempo del processo, i produttori possono produrre pezzi complessi con dimensioni precise e un alto grado di uniformità. Per questo motivo, la pressatura isostatica è uno strumento importante nella produzione di un'ampia gamma di materiali avanzati, dalla ceramica ai metalli, dai compositi ai polimeri.

Materiali adatti alla pressatura isostatica

La pressatura isostatica è una tecnica utilizzata per ottenere una densità ottimale in materiali come ceramiche, metalli e compositi. Tuttavia, non tutti i materiali sono adatti alla pressatura isostatica. In generale, i materiali che presentano un elevato grado di porosità o sono soggetti a fessurazioni o deformazioni sotto pressione non sono raccomandati per questo metodo.

Materiali adatti

Materiali come l'allumina, l'ossido di zirconio e il carburo di tungsteno sono comunemente utilizzati per la pressatura isostatica grazie alla loro elevata densità e resistenza alla deformazione. Questi materiali sono preferibili perché possono sopportare la pressione applicata durante il processo e consentono di ottenere una densità più uniforme e costante in tutto l'oggetto.

Anche altri materiali, come il titanio e le leghe a base di nichel, possono essere pressati con questo metodo, ma richiedono un'attenta considerazione dei parametri di pressione e temperatura per evitare cricche e deformazioni.

Materiali inadatti

I materiali che presentano un elevato grado di porosità o sono soggetti a cricche o deformazioni sotto pressione non sono consigliati per la pressatura isostatica. Ad esempio, la grafite e il diamante sono materiali non adatti alla pressatura isostatica a causa dell'elevato grado di porosità.

Conclusioni

In conclusione, la pressatura isostatica è diventata un metodo popolare per ottenere una densità ottimale in un'ampia gamma di applicazioni industriali, dal settore aerospaziale all'ingegneria biomedica, grazie alla sua capacità di produrre pezzi altamente uniformi e coerenti con proprietà meccaniche superiori. L'idoneità di un materiale per la pressatura isostatica dipende dalla sua resistenza alla deformazione e alla rottura sotto pressione. Materiali come l'allumina, l'ossido di zirconio e il carburo di tungsteno sono comunemente utilizzati per la pressatura isostatica grazie alla loro elevata densità e resistenza alla deformazione, mentre i materiali con un alto grado di porosità o che sono soggetti a cricche o deformazioni sotto pressione non sono raccomandati per questo metodo.

Vantaggi e svantaggi della pressatura isostatica

La pressatura isostatica è un processo ampiamente utilizzato nella produzione di apparecchiature da laboratorio. Il processo consiste nel collocare il materiale in un contenitore ad alta pressione e sottoporlo a una pressione uguale in tutte le direzioni per ottenere una densità ottimale. Questo processo presenta vantaggi e svantaggi, illustrati di seguito.

Vantaggi della pressatura isostatica

Densità uniforme: La pressatura isostatica consente di ottenere prodotti con una densità uniforme, essenziale per le loro prestazioni. L'applicazione di una pressione uguale al materiale da tutte le direzioni consente di ottenere prodotti con elevata resistenza e tenacità.

Forme complesse: La pressatura isostatica può essere utilizzata per produrre forme complesse che sarebbe difficile ottenere con altri metodi. Il materiale utilizzato può essere in polvere, il che facilita la formazione di forme complesse.

Economico: La pressatura isostatica può essere effettuata a temperatura ambiente e il processo è relativamente veloce, il che la rende un'opzione economicamente vantaggiosa.

Svantaggi della pressatura isostatica

Sollecitazioni residue: Il processo può provocare tensioni residue indesiderate nel prodotto, che può incrinarsi o deformarsi durante l'uso, compromettendone le prestazioni.

Apparecchiature costose: La pressatura isostatica richiede attrezzature costose, che potrebbero non essere accessibili a tutti i produttori.

Non adatto a tutti i materiali: Il processo potrebbe non essere adatto a tutti i materiali e alcuni di essi potrebbero richiedere una lavorazione aggiuntiva per ottenere una densità ottimale.

In conclusione, la pressatura isostatica è un processo essenziale nella produzione di apparecchiature da laboratorio e i suoi vantaggi, come la densità uniforme e la capacità di formare forme complesse, la rendono un'opzione interessante. Tuttavia, i produttori devono considerare anche gli svantaggi del processo, come le tensioni residue e i requisiti costosi delle attrezzature, prima di decidere di utilizzarlo.

Ottenere una densità ottimale con la pressatura isostatica

La pressatura isostatica è una tecnica potente utilizzata per ottenere una densità ottimale nella produzione di componenti in ceramica e metallo di alta qualità. Questa tecnica è altamente controllabile e può essere eseguita a temperatura ambiente o a temperature elevate, a seconda del materiale da lavorare. Ecco le fasi per ottenere una densità ottimale attraverso la pressatura isostatica.

Preparazione della polvere

Il primo passo per ottenere una densità ottimale attraverso la pressatura isostatica è la preparazione della polvere. I requisiti di base della polvere sono: fluidità, facilità di compattazione e buone prestazioni di sinterizzazione. La distribuzione granulometrica e il contenuto di legante sono regolati a seconda che la compattazione sia seguita da una lavorazione in verde. In alcuni casi, i pezzi vengono precompattati con operazioni di pressatura monoassiale e poi ulteriormente compattati con la pressatura isostatica.

Tipi di pressatura isostatica

Esistono due tipi generali di pressatura isostatica: a sacco umido e a sacco asciutto. La variante a sacco umido prevede uno stampo elastomerico separato che viene caricato all'esterno della pressa e poi immerso nel recipiente di pressione. La variante con sacco a secco evita la fase di immersione creando uno stampo integrato nel recipiente di pressione. La pressatura isostatica è chiamata anche pressatura isostatica a freddo o CIP, per distinguerla dalla pressatura isostatica a caldo o HIP, un processo simile eseguito ad alta temperatura.

Processo di pressatura isostatica

La polvere viene caricata nello stampo flessibile sia per il processo a sacco umido che per quello a sacco secco. Nel processo a sacchetto umido, lo stampo viene immerso in un liquido, solitamente acqua, e la pressione viene applicata in modo isostatico. Nel processo a secco, lo stampo viene sigillato e la pressione viene applicata tra lo stampo e il recipiente di pressione. La pressatura isostatica applica una pressione uniforme a un componente da tutti i lati, utilizzando fluidi come acqua o olio in un recipiente a pressione. Questo approccio consente di comprimere uniformemente il materiale, migliorandone la densità e la resistenza.

Vantaggi della pressatura isostatica

La pressatura isostatica è una tecnica affidabile ed efficiente per ottenere una densità ottimale nei componenti in ceramica e metallo, che la rende un processo cruciale nell'industria manifatturiera. Questa tecnica è particolarmente utile nella produzione di forme e pezzi complessi che richiedono una densità costante. La pressatura isostatica può essere utilizzata insieme ad altre tecniche di produzione per produrre componenti di qualità ancora più elevata. I componenti risultanti hanno un'elevata densità e uniformità, che è essenziale per i pezzi che richiedono un'elevata resistenza e durata.

In conclusione, la pressatura isostatica è una tecnica potente e affidabile che permette di ottenere una densità ottimale nei componenti in ceramica e metallo. Il processo è altamente controllabile e può essere eseguito a temperatura ambiente o a temperature elevate, a seconda del materiale da lavorare. Questa tecnica è particolarmente utile nella produzione di forme e pezzi complessi che richiedono una densità costante.

Conclusioni

In conclusione, la pressatura isostatica è un metodo efficace per ottenere una densità ottimale in una serie di materiali. Questo processo presenta diversi vantaggi, tra cui la capacità di applicare una pressione uniforme e costante al materiale, ottenendo una distribuzione più uniforme della densità. La pressatura isostatica può essere effettuata sia a freddo che a caldo, a seconda del materiale specifico utilizzato. Sebbene questo processo presenti alcuni svantaggi, come costi più elevati e tempi di lavorazione più lunghi, i benefici sono spesso superiori agli inconvenienti. In generale,la pressatura isostatica è una tecnica importante nel campo della scienza dei materiali e può essere utilizzata per migliorare le proprietà di un'ampia gamma di materiali.

Prodotti correlati

- Macchina per pressatura isostatica a freddo CIP per la produzione di piccoli pezzi 400Mpa

- Pressa Isostatica a Freddo Elettrica da Laboratorio CIP per Pressatura Isostatica a Freddo

- Macchina manuale per pressatura isostatica a freddo CIP per pellet

- Pressa Isostatica a Caldo per la Ricerca sulle Batterie allo Stato Solido

- Presse Isostatiche a Caldo WIP Stazione di Lavoro 300Mpa per Applicazioni ad Alta Pressione

Articoli correlati

- Conoscere il processo di pressatura isostatica e le sue tipologie

- Che cos'è la macchina per la pressatura isostatica

- Selezione delle attrezzature di pressatura isostatica per lo stampaggio ad alta densità

- Tecnologia di pressatura isostatica: Principi, classificazione e applicazioni

- Processi di produzione delle barre di ceramica di zirconio: Pressatura isostatica vs. pressatura a secco