In parole semplici, il vuoto è essenziale per la deposizione a sputtering perché raggiunge due obiettivi critici impossibili in condizioni atmosferiche normali. In primo luogo, rimuove gas indesiderati come ossigeno e vapore acqueo che contaminerebbero il rivestimento e ne rovinerebbero le proprietà. In secondo luogo, crea un ambiente controllato a bassa pressione che consente agli atomi del rivestimento di viaggiare dalla loro sorgente al substrato senza essere dispersi o bloccati.

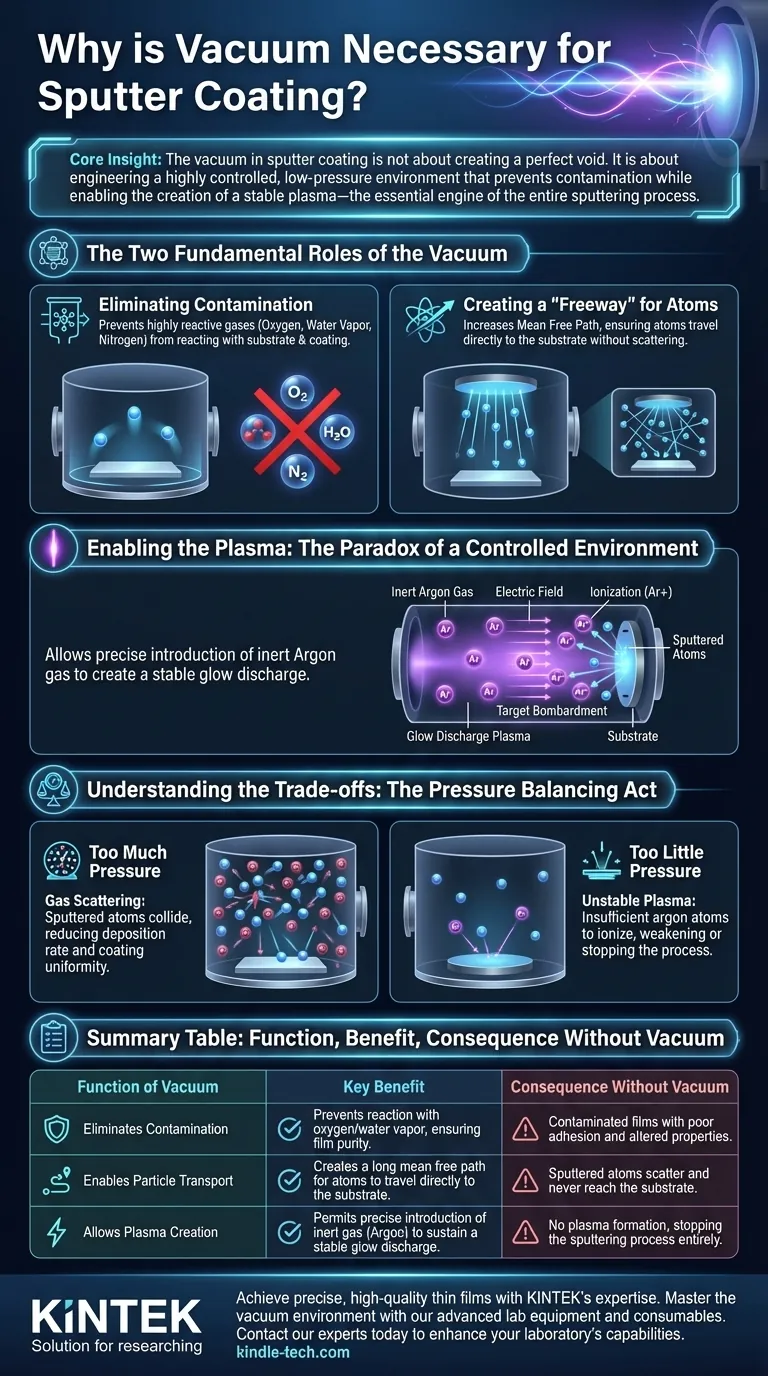

L'intuizione fondamentale è che il vuoto nella deposizione a sputtering non consiste nel creare un vuoto perfetto. Si tratta di ingegnerizzare un ambiente altamente controllato a bassa pressione che previene la contaminazione consentendo la creazione di un plasma stabile, il motore essenziale dell'intero processo di sputtering.

I Due Ruoli Fondamentali del Vuoto

Per capire perché la deposizione a sputtering è irrealizzabile senza il vuoto, dobbiamo analizzare le sue duplici funzioni: creare un ambiente puro e consentire un efficiente trasporto di particelle.

Eliminazione della Contaminazione

L'aria che respiriamo è una miscela di gas altamente reattivi, principalmente azoto, ossigeno e vapore acqueo.

Se queste molecole fossero presenti durante il processo di rivestimento, reagirebbero aggressivamente sia con la superficie del substrato che con il materiale di rivestimento spruzzato.

Questa reazione creerebbe ossidi e nitruri indesiderati all'interno del film sottile, alterandone fondamentalmente le proprietà fisiche, ottiche ed elettriche previste e portando a scarsa adesione e prestazioni. Una camera a vuoto rimuove questi contaminanti a un livello trascurabile.

Creazione di un "Autostrada" per gli Atomi

Una volta che un atomo viene espulso dal bersaglio di sputtering, deve percorrere una distanza significativa per atterrare sul substrato.

A pressione atmosferica, la densità stessa delle molecole d'aria renderebbe questo viaggio impossibile. L'atomo espulso si scontrerebbe immediatamente con le molecole d'aria, perderebbe la sua energia e si disperderebbe in una direzione casuale, senza mai raggiungere la sua destinazione.

Creare il vuoto è come liberare tutto il traffico da un'autostrada. Aumenta drasticamente il cammino libero medio—la distanza media che una particella può percorrere prima di scontrarsi con un'altra—assicurando che gli atomi spruzzati abbiano un percorso chiaro e rettilineo verso il substrato.

Abilitare il Plasma: Il Paradosso di un Ambiente Controllato

Dopo aver creato un alto vuoto per rimuovere i contaminanti, la camera non viene lasciata vuota. Invece, viene riempita con una piccola, precisa quantità di un gas inerte, quasi sempre argon. Il vuoto è ciò che consente questo controllo preciso.

Perché un Gas Inerte è Necessario

Il gas argon agisce come mezzo per la creazione del plasma. Essendo inerte, non reagirà chimicamente con il materiale bersaglio o il substrato.

Il suo scopo è quello di essere ionizzato—privato di un elettrone—da un forte campo elettrico all'interno della camera.

La Scarica Luminescente (Plasma)

Questi ioni positivi di argon appena creati vengono accelerati dal campo elettrico e si scontrano con il materiale sorgente caricato negativamente, noto come bersaglio.

Questo bombardamento ad alta energia è ciò che stacca fisicamente, o "sputtera", gli atomi del materiale bersaglio, che poi viaggiano attraverso il vuoto per rivestire il substrato. Questo processo sostenuto è noto come plasma a scarica luminescente.

Comprendere i Compromessi: L'Equilibrio della Pressione

Il livello di vuoto, o più precisamente la pressione operativa del gas argon, non è un'unica impostazione ma un delicato equilibrio. L'intero processo fallisce se la pressione è troppo alta o troppo bassa.

Il Problema della Pressione Troppo Elevata

Se la pressione dell'argon è troppo alta, la camera a vuoto diventa "affollata".

Gli atomi spruzzati dal bersaglio si scontreranno con troppi atomi di gas argon nel loro percorso verso il substrato.

Questa dispersione del gas riduce il tasso di deposizione, danneggia l'uniformità del rivestimento e può portare a film a bassa densità con proprietà meno desiderabili.

Il Problema della Pressione Troppo Bassa

Se la pressione dell'argon è troppo bassa, non ci sono abbastanza atomi di gas disponibili nella camera per sostenere un plasma stabile.

Senza un numero sufficiente di atomi di argon da ionizzare, il bombardamento del bersaglio si indebolirà o si fermerà del tutto. Questo arresta efficacemente il processo di sputtering.

Fare la Scelta Giusta per il Tuo Obiettivo

Controllare il livello di vuoto controlla direttamente le proprietà finali del tuo film sottile. La pressione ottimale dipende interamente dal risultato desiderato del processo di rivestimento.

- Se il tuo obiettivo principale è creare un film denso e ad alta purezza: Hai bisogno di un alto vuoto di base per rimuovere i contaminanti e poi operare alla pressione di argon più bassa possibile che sostenga comunque un plasma stabile.

- Se il tuo obiettivo principale è massimizzare il tasso di deposizione: Devi trovare il "punto ottimale" operativo in cui la pressione dell'argon è sufficientemente alta da generare un plasma denso ed efficiente, ma non così alta da far sì che la dispersione del gas inizi a ostacolare significativamente il processo di rivestimento.

In definitiva, padroneggiare il vuoto significa padroneggiare il controllo che hai sulle proprietà finali del tuo film sottile.

Tabella Riepilogativa:

| Funzione del Vuoto | Beneficio Chiave | Conseguenza Senza Vuoto |

|---|---|---|

| Elimina la Contaminazione | Previene la reazione con ossigeno/vapore acqueo, garantendo la purezza del film. | Film contaminati con scarsa adesione e proprietà alterate. |

| Permette il Trasporto di Particelle | Crea un lungo cammino libero medio per gli atomi per viaggiare direttamente al substrato. | Gli atomi spruzzati si disperdono e non raggiungono mai il substrato. |

| Consente la Creazione del Plasma | Permette l'introduzione precisa di gas inerte (Argon) per sostenere una scarica luminescente stabile. | Nessuna formazione di plasma, bloccando completamente il processo di sputtering. |

Ottieni film sottili precisi e di alta qualità con l'esperienza di KINTEK.

Padroneggiare l'ambiente del vuoto è fondamentale per una deposizione a sputtering di successo. Che il tuo obiettivo sia la massima purezza del film, alti tassi di deposizione o proprietà specifiche del film, l'attrezzatura giusta e la conoscenza del processo fanno la differenza.

KINTEK è specializzata in attrezzature da laboratorio avanzate e materiali di consumo per tutte le tue esigenze di rivestimento e ricerca. Il nostro team può aiutarti a selezionare la soluzione di deposizione a sputtering perfetta per garantire un controllo ottimale del vuoto e parametri di processo per la tua applicazione specifica.

Contatta i nostri esperti oggi stesso per discutere come possiamo migliorare le capacità del tuo laboratorio e aiutarti a ottenere risultati impeccabili.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Barchetta di evaporazione per materia organica

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Barca di evaporazione in tungsteno-molibdeno con fondo emisferico

- Crogiolo in rame privo di ossigeno per rivestimento a evaporazione a fascio elettronico e barchetta di evaporazione

Domande frequenti

- Perché il PECVD è ecologico? Comprendere i vantaggi ecologici del rivestimento a plasma potenziato

- Cos'è il processo CVD al plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Come funziona la deposizione di vapore al plasma? Una soluzione di rivestimento a bassa temperatura per materiali sensibili

- Cos'è la deposizione chimica da fase vapore attivata al plasma? Abilita la deposizione di film sottili a bassa temperatura

- Quali sono i vantaggi della deposizione chimica da vapore assistita da plasma (PECVD)? Consentire la deposizione di film sottili di alta qualità a bassa temperatura