In breve, la sinterizzazione è il processo essenziale utilizzato per trasformare un oggetto fragile fatto di polvere ceramica compressa in una parte finale dura, densa e resistente. Ciò si ottiene applicando calore elevato — senza fondere il materiale — che fa sì che le singole particelle ceramiche si fondano insieme, eliminando gli spazi vuoti tra di esse e migliorando fondamentalmente le proprietà del materiale.

La sinterizzazione risolve la sfida fondamentale della produzione di ceramiche: come creare un componente solido e ad alte prestazioni da una polvere sfusa. Utilizza l'energia termica per legare le particelle e ridurre drasticamente la porosità, che è il meccanismo primario per sviluppare la resistenza, la durezza e la stabilità che rendono le ceramiche così preziose.

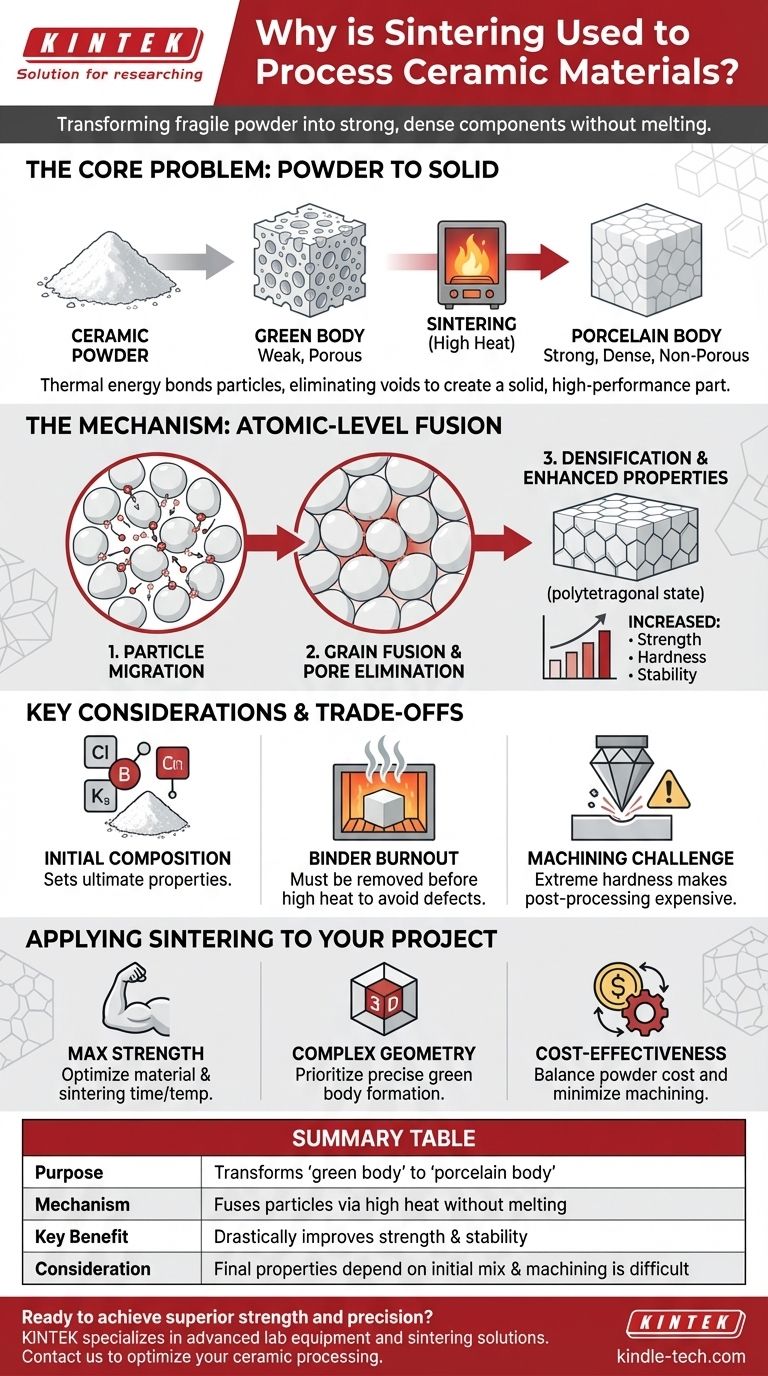

Il Problema Fondamentale: Trasformare la Polvere in un Componente Solido

Le ceramiche non iniziano come un liquido che può essere versato in uno stampo. Iniziano come una polvere fine, presentando una sfida fondamentale nella produzione. La sinterizzazione è il ponte da quello stato polveroso a un oggetto solido e funzionale.

Il Punto di Partenza: Il "Corpo Verde"

Innanzitutto, la polvere ceramica viene miscelata con leganti e acqua per formare una sospensione, che viene poi essiccata e pressata nella forma desiderata. Questo pezzo iniziale e fragile è noto come "corpo verde".

Sebbene abbia la forma corretta, il corpo verde è meccanicamente debole e altamente poroso, tenuto insieme solo dalla forza di compattazione e dai leganti temporanei. Non ha nessuna delle proprietà di una parte ceramica finita.

L'Obiettivo Finale: Un "Corpo in Porcellana" Denso e Resistente

L'obiettivo è convertire il corpo verde poroso in un pezzo finale denso, non poroso e resistente, spesso chiamato "corpo in porcellana". Questa densificazione è il risultato più importante del processo di sinterizzazione ed è direttamente responsabile della resistenza finale del materiale.

Il Meccanismo: Come il Calore Crea Struttura Senza Fondere

La sinterizzazione è un processo di fusione a livello atomico. A differenza della fusione, funziona incoraggiando le particelle solide a legarsi insieme attraverso un calore attentamente controllato, spesso appena al di sotto del punto di fusione del materiale.

Attivazione della Migrazione delle Particelle

Quando il corpo verde viene riscaldato ad alte temperature, gli atomi nei punti di contatto tra le particelle ceramiche acquisiscono energia sufficiente per muoversi. Questo fenomeno è chiamato migrazione del materiale.

Gli atomi si riorganizzano per minimizzare l'energia superficiale, facendo sì che i confini tra le singole particelle (o "grani") si fondano. Le particelle essenzialmente iniziano a fondersi l'una nell'altra.

Fusione dei Grani ed Eliminazione dei Pori

Man mano che i grani si fondono, i piccoli vuoti o pori tra di essi vengono gradualmente riempiti e chiusi. Questo processo di densificazione riduce la porosità complessiva dell'oggetto, rendendolo molto più solido e compatto.

Per alcuni materiali come la zirconia, questa trasformazione è drammatica. La sinterizzazione cambia la sua struttura cristallina da uno stato monoclino a uno stato politetragonale estremamente duro e denso, sbloccando le sue eccezionali caratteristiche prestazionali.

Miglioramento delle Proprietà del Materiale

La riduzione della porosità è direttamente collegata al miglioramento delle proprietà meccaniche. Una parte ceramica densa e sinterizzata è significativamente più resistente, più dura e più stabile chimicamente della sua controparte non sinterizzata. Anche proprietà come la traslucenza ottica possono essere migliorate poiché vengono rimossi i vuoti interni che disperdono la luce.

Comprendere i Compromessi e le Considerazioni Chiave

Sebbene potente, il processo di sinterizzazione comporta scelte e vincoli critici che determinano il successo e il costo della produzione di una parte ceramica.

La Composizione Iniziale della Polvere è Critica

Le proprietà finali della parte sinterizzata — la sua resistenza, durezza e stabilità termica — sono determinate dalla miscela iniziale di materiali in polvere. La chimica della polvere di partenza stabilisce il potenziale ultimo del componente finito.

Il Processo è Più di un Semplice Calore

La sinterizzazione è il passo finale e cruciale in un processo a più stadi. Include la preparazione della sospensione, la formazione del corpo verde e, in modo critico, un ciclo di riscaldamento a bassa temperatura per bruciare i leganti temporanei. Se i leganti non vengono completamente rimossi prima della sinterizzazione ad alta temperatura, possono causare difetti nella parte finale.

La Sfida della Lavorazione Post-Sinterizzazione

L'estrema durezza di una parte ceramica finita è un vantaggio importante nella sua applicazione finale, ma una sfida significativa nella produzione.

Una volta sinterizzata, la parte è così dura che può essere lavorata o rifinita solo utilizzando metodi specializzati e costosi come utensili diamantati o foratura a ultrasuoni. Ciò rende l'accuratezza dimensionale nella fase "verde" estremamente importante per minimizzare costose post-lavorazioni.

Applicare Questo al Tuo Progetto

Il tuo approccio alla sinterizzazione ceramica dovrebbe essere guidato dal tuo obiettivo di progettazione primario.

- Se il tuo obiettivo principale è la massima resistenza e durezza: Dai priorità alla selezione del materiale (ad esempio, zirconia) e al raggiungimento di una densificazione quasi completa ottimizzando la temperatura e il tempo di sinterizzazione.

- Se il tuo obiettivo principale è la creazione di geometrie complesse: Presta molta attenzione al processo di formazione del corpo verde (pressatura, stampaggio) per avvicinarti il più possibile alla forma finale, poiché la lavorazione post-sinterizzazione è difficile e costosa.

- Se il tuo obiettivo principale è l'efficacia in termini di costi: Bilancia il costo della polvere ceramica grezza con le proprietà finali richieste e progetta la parte per minimizzare la necessità di rettifica o lavorazione post-sinterizzazione.

In definitiva, comprendere la sinterizzazione significa comprendere come sbloccare il potenziale intrinseco dei materiali ceramici.

Tabella Riepilogativa:

| Aspetto Chiave | Descrizione |

|---|---|

| Scopo | Trasforma il fragile 'corpo verde' in un 'corpo in porcellana' denso e resistente |

| Meccanismo | Applica calore elevato per fondere le particelle ceramiche senza fonderle, riducendo la porosità |

| Beneficio Chiave | Migliora drasticamente resistenza, durezza e stabilità chimica |

| Considerazione | Le proprietà finali dipendono dalla polvere iniziale; la lavorazione post-sinterizzazione è difficile |

Pronto a ottenere resistenza e precisione superiori nei tuoi componenti ceramici?

KINTEK è specializzata in attrezzature da laboratorio avanzate e materiali di consumo per la lavorazione ceramica, comprese le soluzioni di sinterizzazione. La nostra esperienza ti garantisce gli strumenti giusti per ottimizzare la selezione dei materiali, la formazione del corpo verde e i parametri di sinterizzazione per il tuo progetto specifico, sia che il tuo obiettivo sia la massima resistenza, geometrie complesse o efficacia in termini di costi.

Contattaci oggi per discutere come KINTEK può supportare le esigenze di produzione ceramica del tuo laboratorio e aiutarti a sbloccare il pieno potenziale dei tuoi materiali.

Guida Visiva

Prodotti correlati

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

- Fornace di Grafittizzazione per Film ad Alta Conducibilità Termica al Vuoto di Grafite

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per sinterizzazione di porcellana dentale sottovuoto

Domande frequenti

- Perché è necessario utilizzare ceramiche resistenti alle alte temperature e alla corrosione per i decompositori di H2SO4 nel processo IS?

- Quali sono gli svantaggi della fibra ceramica? Spiegazione dei principali rischi per la manipolazione e la durabilità

- Quali tipi di ceramiche vengono utilizzate nella sinterizzazione? Guida esperta ai materiali avanzati e alla formatura

- Cosa rende speciale la ceramica? Durata Ineguagliabile contro Calore, Usura e Sostanze Chimiche

- Perché si raccomanda il pre-trattamento termico della polvere ceramica LLZO? Ottimizzare le interfacce per compositi polimerici ad alte prestazioni

- Perché l'uso di refrattari allumino-silicati pone un problema in atmosfere di idrogeno ad alta temperatura?

- Perché i pellet di Beta-Al2O3 vengono ricoperti di polvere durante la sinterizzazione? Controlla la volatilità per ottenere ceramiche migliori

- In che modo la sinterizzazione influisce sulle ceramiche? Padroneggiare la trasformazione per prestazioni superiori