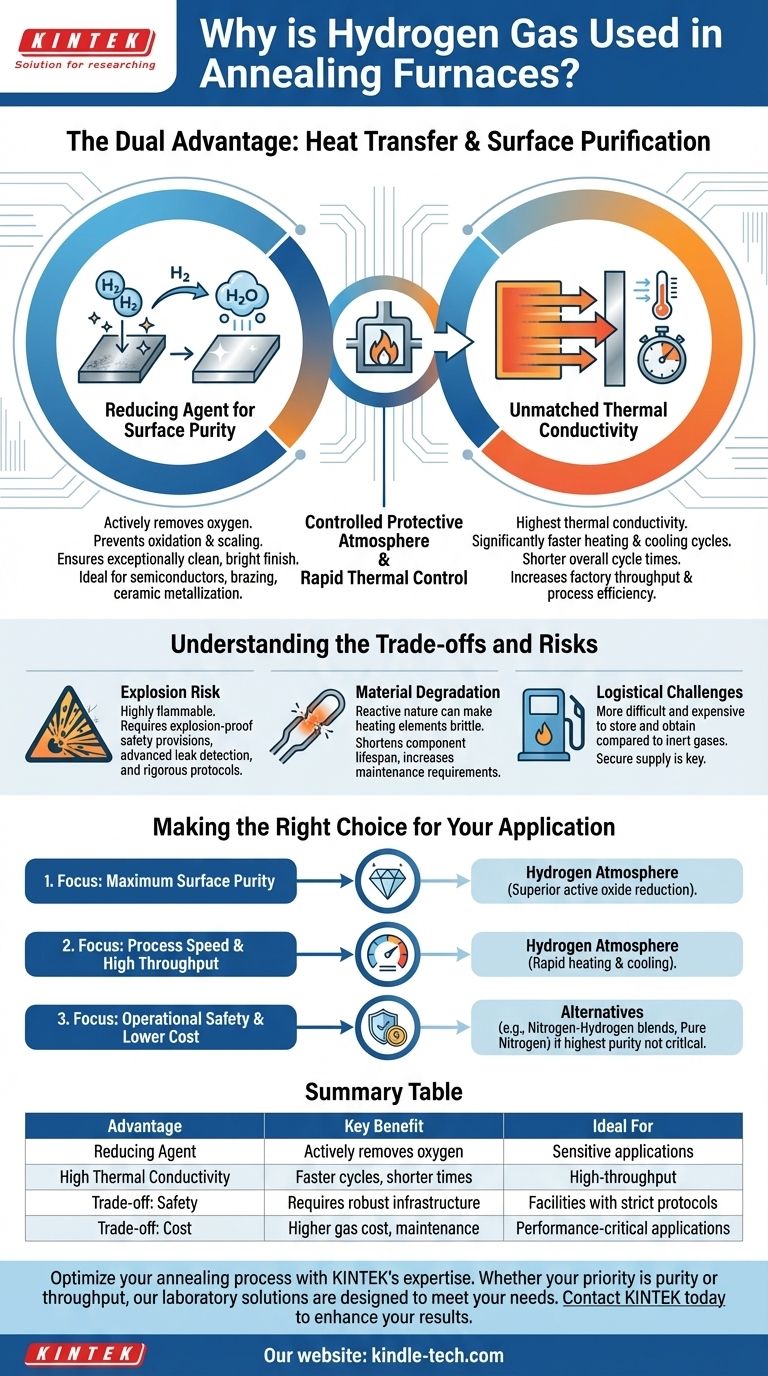

Il gas idrogeno viene utilizzato nei forni di ricottura per due vantaggi tecnici principali: la sua eccezionale capacità di trasferire calore e il suo potente ruolo di agente riducente per prevenire l'ossidazione. Crea un'"atmosfera protettiva" altamente controllata che rimuove attivamente l'ossigeno, assicurando che la superficie del metallo rimanga pura e priva di difetti durante la lavorazione ad alta temperatura. Allo stesso tempo, la sua elevata conducibilità termica consente cicli di riscaldamento e raffreddamento significativamente più rapidi, migliorando l'efficienza del processo.

Mentre altri gas possono fornire un'atmosfera protettiva, l'idrogeno offre una combinazione unica di purificazione attiva della superficie e controllo termico rapido. Ciò lo rende ideale per applicazioni ad alte prestazioni in cui l'integrità del materiale e la velocità del processo sono fondamentali, nonostante le significative sfide di sicurezza e operative.

Il doppio ruolo dell'idrogeno nella lavorazione ad alta temperatura

Per capire perché viene scelto l'idrogeno, è essenziale guardare oltre il suo ruolo di semplice gas di "riempimento". Svolge due funzioni attive che influenzano direttamente la qualità del prodotto finale e l'efficienza del processo di produzione.

Un potente agente riducente per la purezza superficiale

Lo scopo principale di un'atmosfera di ricottura è impedire alla superficie calda del metallo di reagire con l'ossigeno, causando incrostazioni e scolorimento.

Mentre i gas inerti come l'argon si limitano a spostare l'ossigeno, l'idrogeno lavora attivamente per rimuoverlo. Agisce come agente riducente, il che significa che si lega chimicamente a qualsiasi ossigeno presente per formare vapore acqueo (H₂O), che viene poi espulso dal forno.

Questo processo assicura una finitura eccezionalmente pulita e brillante sul pezzo metallico, fondamentale per applicazioni come la metallizzazione ceramica, la lavorazione dei semiconduttori e la brasatura.

Conducibilità termica senza pari per l'efficienza del processo

L'idrogeno ha la più alta conducibilità termica di qualsiasi gas. Questa proprietà fisica ha un impatto diretto e significativo sui tempi di ciclo del forno.

Poiché il calore viene trasferito al pezzo e da esso molto più rapidamente in un'atmosfera di idrogeno, sia le fasi di riscaldamento che quelle di raffreddamento del processo di ricottura vengono accelerate.

Ciò si traduce in tempi di ciclo complessivi più brevi, che aumentano la produttività della fabbrica e consentono un controllo più preciso della microstruttura e delle proprietà finali del materiale.

L'ambiente operativo di un forno a idrogeno

I forni di ricottura a idrogeno sono apparecchi sofisticati progettati per alta precisione e controllo.

Spesso operano a temperature molto elevate, a volte fino a 1600°C, con un controllo e un'uniformità della temperatura rigorosi (spesso entro ±1°C).

Per gestire la reattività e i costi, spesso viene utilizzata una miscela di idrogeno e azoto come atmosfera protettiva.

Comprendere i compromessi e i rischi

I vantaggi prestazionali dell'idrogeno comportano sfide significative. Il suo utilizzo è una decisione calcolata che richiede il riconoscimento e la mitigazione di rischi sostanziali.

Il rischio intrinseco di esplosione

L'idrogeno è altamente infiammabile e può formare una miscela esplosiva con l'aria in un ampio intervallo di concentrazioni.

Qualsiasi perdita dal forno o dalle sue linee di alimentazione rappresenta un grave pericolo per la sicurezza. Per questo motivo, i forni a idrogeno devono essere dotati di dispositivi di sicurezza antideflagranti, sistemi avanzati di rilevamento delle perdite e rigorosi protocolli operativi.

Degrado dei materiali e delle apparecchiature

La natura altamente reattiva dell'idrogeno può essere dannosa per i componenti del forno stessi.

Gli elementi riscaldanti, in particolare le resistenze, possono diventare fragili nel tempo se esposti a un'atmosfera di idrogeno riducente. Questo fenomeno riduce la durata dei componenti critici e aumenta i requisiti di manutenzione e i costi.

Sfide logistiche e di approvvigionamento

L'idrogeno è più difficile e costoso da ottenere e immagazzinare in grandi quantità rispetto ai gas inerti come l'azoto o l'argon.

La gestione di una fornitura sicura e sufficiente di idrogeno è una considerazione logistica chiave per qualsiasi struttura che utilizzi questi forni.

Fare la scelta giusta per la tua applicazione

La scelta dell'atmosfera di ricottura giusta dipende interamente dai requisiti tecnici del prodotto e dalle priorità operative.

- Se la tua priorità principale è la massima purezza superficiale e una finitura brillante: La capacità dell'idrogeno di ridurre attivamente gli ossidi è superiore alle atmosfere di gas inerte, rendendolo la scelta preferita per l'elettronica sensibile o i componenti di grado medico.

- Se la tua priorità principale è la velocità del processo e l'elevata produttività: Il rapido riscaldamento e raffreddamento consentiti dalla conducibilità termica dell'idrogeno possono ridurre drasticamente i tempi di ciclo rispetto ai forni a vuoto o a gas inerte.

- Se la tua priorità principale è la sicurezza operativa e un costo inferiore: I rischi significativi e i requisiti infrastrutturali per l'idrogeno potrebbero indurti a considerare alternative come miscele idrogeno-azoto, ammoniaca crackata o azoto puro, specialmente se la purezza assoluta più elevata non è un requisito rigoroso.

In definitiva, la decisione di utilizzare un forno di ricottura a idrogeno è strategica, bilanciando i suoi impareggiabili vantaggi prestazionali con i suoi esigenti requisiti operativi e di sicurezza.

Tabella riassuntiva:

| Vantaggio | Beneficio chiave | Ideale per |

|---|---|---|

| Agente riducente | Rimuove attivamente l'ossigeno, previene ossidazione e incrostazioni | Applicazioni sensibili (semiconduttori, dispositivi medici, brasatura) |

| Elevata conducibilità termica | Riscaldamento e raffreddamento più rapidi, tempi di ciclo ridotti | Produzione ad alta produttività |

| Compromesso: Sicurezza | Altamente infiammabile; richiede sistemi e protocolli antideflagranti | Strutture con infrastruttura di sicurezza robusta |

| Compromesso: Costo | Costo del gas più elevato e potenziale di degrado delle apparecchiature | Applicazioni in cui le prestazioni superano la spesa operativa |

Ottimizza il tuo processo di ricottura con l'esperienza di KINTEK.

Scegliere l'atmosfera di ricottura corretta è fondamentale per ottenere le proprietà del materiale e l'efficienza produttiva desiderate. Sia che la tua priorità sia la massima purezza superficiale per componenti sensibili o l'aumento della produttività, le soluzioni di apparecchiature da laboratorio di KINTEK sono progettate per soddisfare le tue specifiche sfide di lavorazione termica.

Il nostro team può aiutarti a selezionare il sistema giusto, dalle atmosfere a idrogeno a quelle a gas inerte, garantendo sicurezza, prestazioni e affidabilità.

Contatta KINTEK oggi stesso per discutere le esigenze di ricottura del tuo laboratorio e scoprire come le nostre apparecchiature possono migliorare i tuoi risultati.

Guida Visiva

Prodotti correlati

- Fornace di Grafittizzazione per Materiali Negativi per Forno Sottovuoto in Grafite

- Fornace a muffola da 1200℃ per laboratorio

- Fornace di Grafittizzazione Sottovuoto Orizzontale ad Alta Temperatura di Grafite

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

Domande frequenti

- Qual è il significato dell'utilizzo di un forno tubolare con tubi di quarzo sigillati sottovuoto? Sintesi di ceramiche master

- Qual è la differenza tra ambienti ossidanti e riducenti? Approfondimenti chiave per le reazioni chimiche

- Qual è uno svantaggio dell'energia da biomassa? I costi ambientali ed economici nascosti

- Qual è la tensione di sputtering di un magnetron? Ottimizza il tuo processo di deposizione di film sottili

- Quali sono le differenze chiave tra incenerimento e gassificazione? Esplora le Soluzioni per la Gestione dei Rifiuti