In sostanza, è richiesto un alto vuoto nella camera di deposizione per due ragioni fondamentali: garantire la purezza del materiale depositato e fornire un percorso chiaro e senza ostacoli affinché le particelle viaggino dalla loro sorgente al substrato. Senza un alto vuoto, gli atomi presenti nell'aria — principalmente ossigeno, azoto e vapore acqueo — contaminerebbero il film sottile e colliderebbero con le particelle di deposizione, disperdendole e impedendo la formazione di uno strato denso e uniforme.

Lo scopo principale di un alto vuoto non è semplicemente rimuovere l'aria, ma creare un ambiente controllato e ultra-pulito. Ciò assicura che gli unici atomi che raggiungono il substrato target siano i materiali di deposizione previsti, consentendo la creazione di film sottili con proprietà chimiche, elettriche e meccaniche precise.

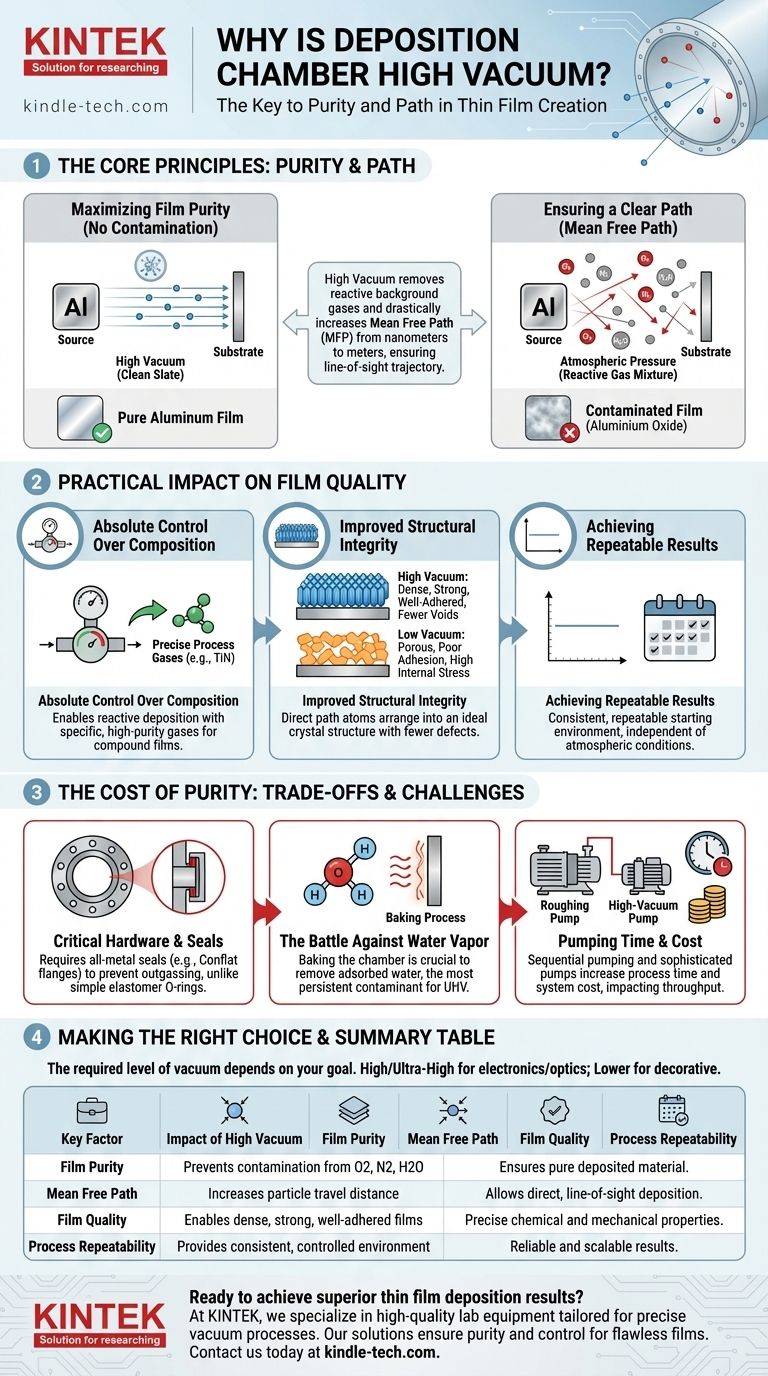

I Principi Fondamentali: Purezza e Percorso

Ottenere un film sottile di alta qualità è un gioco di controllo a livello atomico. L'ambiente all'interno della camera è il fattore più importante che determina il risultato, e un alto vuoto fornisce il controllo necessario su tale ambiente.

Massimizzare la Purezza del Film

L'aria che respiriamo è una miscela di gas reattivi. Se lasciate nella camera, queste molecole di gas reagirebbero prontamente con gli atomi ad alta energia che vengono depositati.

Ciò porta alla formazione involontaria di ossidi e nitruri all'interno del vostro film, alterandone drasticamente le proprietà. Ad esempio, un film di alluminio puro destinato a uno specchio si trasformerebbe in un film di ossido di alluminio opaco, rovinandone la riflettività.

Un alto vuoto rimuove questi gas di fondo reattivi a un livello tale che la loro influenza diventa trascurabile, garantendo che il film depositato sia puro quanto il suo materiale sorgente.

Garantire un Percorso Libero (Libero Cammino Medio)

In fisica, il libero cammino medio (MFP) è la distanza media percorsa da una particella prima di collidere con un'altra particella.

A pressione atmosferica, l'MFP è incredibilmente breve, dell'ordine dei nanometri. Un atomo di deposizione colliderebbe con miliardi di molecole d'aria, disperdendosi in direzioni casuali molto prima di poter mai raggiungere il substrato.

Creando un alto vuoto, riduciamo drasticamente il numero di molecole nella camera, aumentando l'MFP da nanometri a molti metri, ben oltre le dimensioni della camera stessa. Ciò garantisce una traiettoria diretta, a vista, dalla sorgente al substrato, essenziale per formare un film denso e uniforme.

L'Impatto Pratico sulla Qualità del Film

I principi di purezza e percorso hanno conseguenze dirette e misurabili sul prodotto finale. Passare da un basso vuoto a un alto vuoto cambia fondamentalmente la qualità e l'affidabilità del processo di deposizione.

Controllo Assoluto sulla Composizione

Un alto vuoto crea una tela pulita. Una volta che la camera è stata evacuata dai gas indesiderati, è possibile introdurre gas di processo specifici e di elevata purezza in quantità precise.

Questo è fondamentale per la deposizione reattiva, in cui un gas come l'azoto o l'ossigeno viene aggiunto intenzionalmente per formare un film composto, come il nitruro di titanio (TiN). Il processo funziona solo se il vuoto di fondo è sufficientemente pulito affinché il gas introdotto deliberatamente sia il reagente principale.

Integrità Strutturale Migliorata

Le collisioni e la contaminazione creano difetti. I film depositati in un vuoto scadente sono spesso porosi, aderiscono male al substrato e presentano elevate tensioni interne.

Al contrario, i film cresciuti in un alto vuoto sono più densi, più resistenti e aderiscono molto meglio alla superficie del substrato. Il percorso diretto degli atomi consente loro di disporsi in una struttura cristallina più ideale con meno vuoti e impurità.

Ottenere Risultati Ripetibili

Le condizioni atmosferiche, in particolare l'umidità, fluttuano costantemente. Un processo che si basa su un vuoto di bassa qualità produrrà risultati diversi in una giornata invernale secca rispetto a una giornata estiva umida.

Un sistema ad alto vuoto fornisce un ambiente di partenza coerente e ripetibile per ogni singola esecuzione. Questa affidabilità è il fondamento di qualsiasi processo di produzione scalabile, dalla fabbricazione di semiconduttori ai rivestimenti ottici.

Comprendere i Compromessi: Il Costo della Purezza

Ottenere e mantenere un alto vuoto è una sfida ingegneristica significativa che comporta hardware e procedure specifiche, ognuna con i propri costi e benefici.

Il Ruolo Critico dell'Hardware della Camera

I semplici O-ring elastomerici, comuni nei sistemi a basso vuoto, non sono adatti per l'alto vuoto perché assorbono gas (specialmente acqua) e li rilasciano lentamente, un processo chiamato degassamento.

Ecco perché i sistemi ad alto vuoto utilizzano guarnizioni interamente metalliche, come le flange Conflat (CF). Queste possono essere riscaldate, o "cotte", a temperature elevate.

La Battaglia contro il Vapore Acqueo

La cottura della camera fornisce energia alle molecole d'acqua adsorbite attaccate alle superfici interne, aiutandole a liberarsi in modo che possano essere pompate via. Questo è un passaggio cruciale per raggiungere i livelli di vuoto spinto (UHV), poiché il vapore acqueo è il contaminante più persistente e difficile da rimuovere.

Tempo di Pompaggio e Costo

Raggiungere l'alto vuoto non è istantaneo. Di solito richiede una sequenza di pompe: prima una pompa "di pre-vuoto" per rimuovere la maggior parte dell'aria, seguita da una pompa per "alto vuoto" (come una turbomolecolare o una criopompa) per rimuovere le molecole rimanenti.

Questo processo richiede tempo, noto come "tempo di pompaggio", che influisce direttamente sulla produttività del processo. Anche le pompe e l'hardware sofisticati rappresentano una parte significativa del costo del sistema. Il livello di vuoto è quindi un compromesso tra la qualità del film richiesta e il costo operativo e il tempo accettabili.

Fare la Scelta Giusta per il Tuo Obiettivo

Il livello di vuoto richiesto è dettato interamente dalle proprietà desiderate del film finale.

- Se la tua priorità principale sono i film ad alta purezza per l'elettronica o l'ottica: Un alto vuoto o vuoto spinto è irrinunciabile per prevenire la contaminazione e garantire prestazioni ottimali.

- Se la tua priorità principale è un semplice rivestimento decorativo dove alcune impurità sono tollerabili: Un vuoto di grado inferiore può essere sufficiente, il che può ridurre i costi delle apparecchiature e i tempi di ciclo.

- Se stai risolvendo i problemi di un processo di deposizione con scarsa qualità del film: La tua prima azione dovrebbe essere quella di indagare sul livello di vuoto, controllando perdite o fonti di degassamento, poiché un vuoto inadeguato è la causa più comune di fallimento.

In definitiva, la qualità del tuo ambiente di vuoto detta direttamente la qualità del tuo film depositato.

Tabella Riassuntiva:

| Fattore Chiave | Impatto dell'Alto Vuoto |

|---|---|

| Purezza del Film | Previene la contaminazione da ossigeno, azoto e vapore acqueo, garantendo un materiale depositato puro. |

| Libero Cammino Medio | Aumenta la distanza di percorrenza delle particelle, consentendo una deposizione diretta, a vista, per strati uniformi. |

| Qualità del Film | Permette film densi, resistenti e ben aderenti con proprietà chimiche e meccaniche precise. |

| Ripetibilità del Processo | Fornisce un ambiente coerente e controllato per risultati di produzione affidabili e scalabili. |

Pronto a ottenere risultati superiori nella deposizione di film sottili? In KINTEK, siamo specializzati in apparecchiature da laboratorio di alta qualità e materiali di consumo su misura per processi precisi di deposizione sotto vuoto. La nostra esperienza assicura che il tuo laboratorio operi con la purezza e il controllo necessari per film sottili impeccabili. Contattaci oggi per discutere come le nostre soluzioni possono migliorare le prestazioni della tua camera di deposizione e soddisfare le tue esigenze specifiche di laboratorio.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace Tubolare per CVD Multi Zone Macchina Deposizione Chimica da Vapore Sistema Camera Attrezzatura

- Sistema di reattore per macchine per la deposizione chimica da vapore di plasma a microonde MPCVD per laboratorio e crescita di diamanti

Domande frequenti

- In che modo il controllo della velocità di raffreddamento di un forno influisce sugli elettroliti allo stato solido raffreddati lentamente? Ottenere la perfezione cristallina

- Qual è il metodo di sinterizzazione? Una guida per costruire componenti forti e densi dalla polvere

- Qual è lo scopo della tempra dell'alluminio? Bloccare la resistenza per l'invecchiamento artificiale

- Perché è necessario controllare rigorosamente il raffreddamento e la pressione della sinterizzazione IZO? Prevenire shock termici e cedimenti ceramici

- Perché un forno sottovuoto da laboratorio viene utilizzato per l'essiccazione a bassa temperatura di nanoparticelle funzionalizzate con acidi?

- Cos'è il processo di tempra (hardening) in parole semplici? Una guida per aumentare la durezza e la resistenza dei metalli

- Quali sono i vantaggi di processo dell'introduzione di gas argon durante la riduzione del magnesio? Migliorare purezza e resa

- Come influisce l'omogeneizzazione ad alta temperatura sull'Inconel 718 formato da SLM? Trasforma la microstruttura per una resistenza superiore