In sostanza, il rivestimento a sputtering viene utilizzato per applicare un film sottile di materiale eccezionalmente uniforme, denso e saldamente legato su una superficie. Questo processo di deposizione fisica offre un controllo senza pari sullo spessore e sulla composizione del rivestimento, rendendolo una tecnica fondamentale in campi che vanno dalla produzione di semiconduttori all'imaging scientifico ad alta risoluzione.

Il rivestimento a sputtering viene scelto rispetto ad altri metodi non solo per la sua capacità di applicare un rivestimento, ma per la qualità superiore di tale rivestimento. Il processo bombarda fisicamente un bersaglio per creare un plasma stabile, risultando in un film con uniformità, densità e adesione ineguagliabili che altre tecniche faticano a replicare.

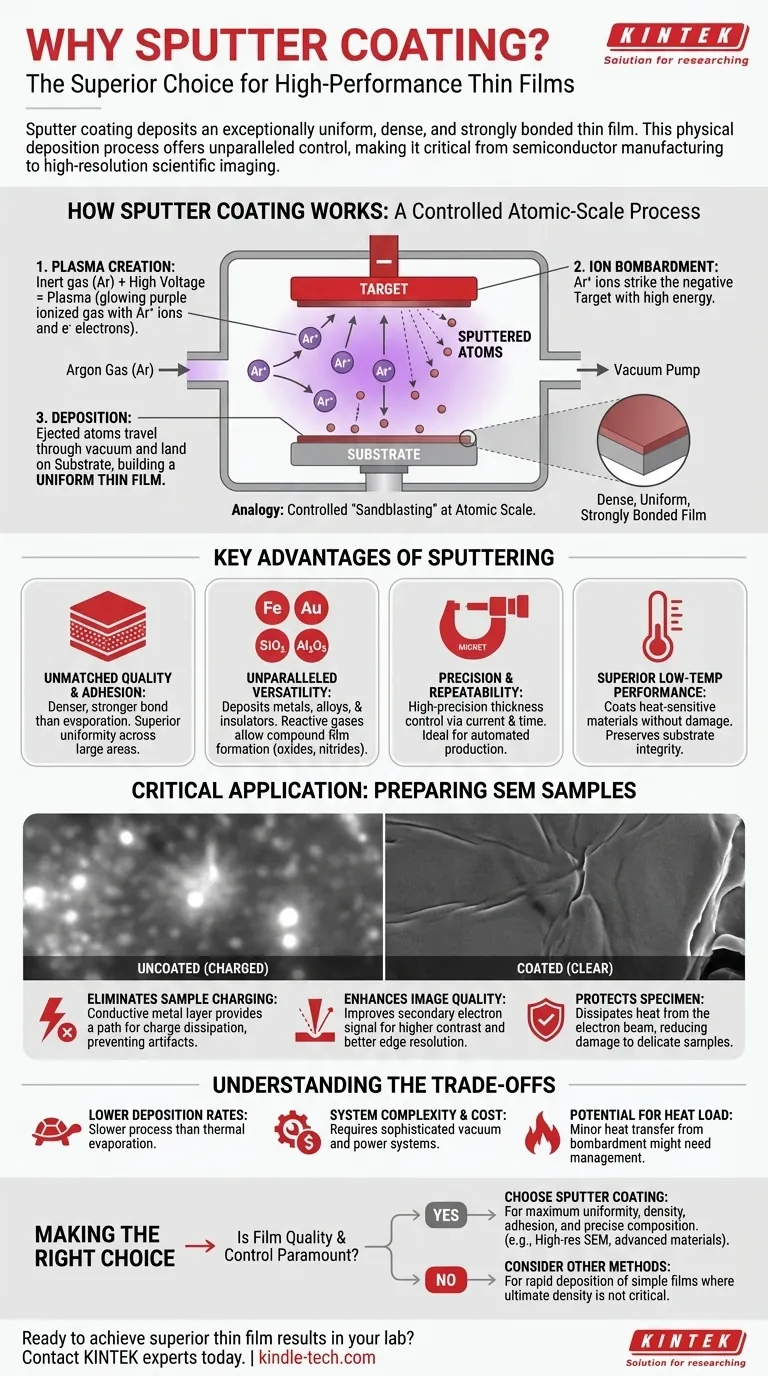

Come funziona il rivestimento a sputtering: una collisione controllata

Il rivestimento a sputtering è un tipo di deposizione fisica da vapore (PVD) che opera sottovuoto. Il principio fondamentale può essere compreso come un processo altamente controllato di "sabbiatura" su scala atomica, in cui singoli atomi vengono espulsi da un materiale sorgente e ridepositati su un campione.

Creazione del plasma

Il processo inizia introducendo un gas inerte, tipicamente Argon, in una camera a vuoto. Viene applicata un'alta tensione, che strappa gli elettroni dagli atomi di Argon, creando un plasma: un gas ionizzato e incandescente contenente ioni Argon positivi ed elettroni liberi.

Il bersaglio e il bombardamento ionico

A un blocco del materiale di rivestimento desiderato, noto come bersaglio (target), viene assegnata una carica elettrica negativa. Gli ioni Argon caricati positivamente presenti nel plasma vengono accelerati con forza verso questo bersaglio negativo, colpendo la sua superficie con energia significativa.

Deposizione sul substrato

Questo bombardamento ad alta energia disloca fisicamente o "spruzza" (sputters) atomi dal materiale bersaglio. Questi atomi espulsi viaggiano attraverso la camera a vuoto e si depositano sulla superficie dell'oggetto da rivestire (il substrato), accumulando gradualmente un film sottile e uniforme.

Vantaggi chiave del processo di sputtering

La natura fisica del rivestimento a sputtering offre diversi vantaggi distinti rispetto ad altri metodi come la semplice evaporazione termica.

Qualità del film e adesione ineguagliabili

Poiché gli atomi spruzzati arrivano al substrato con un'energia superiore rispetto agli atomi evaporati, formano un film più denso e saldamente legato. Il plasma stabile assicura una deposizione altamente uniforme su ampie aree, fondamentale per prestazioni costanti.

Versatilità dei materiali senza pari

Lo sputtering può essere utilizzato per depositare una vasta gamma di materiali, inclusi metalli, leghe e persino isolanti. Introducendo gas reattivi (come ossigeno o azoto) nella camera, è possibile formare film composti come ossidi o nitruri partendo da un bersaglio metallico puro.

Precisione e ripetibilità

Lo spessore del film spruzzato è direttamente proporzionale alla corrente di ingresso del bersaglio e al tempo di rivestimento. Questa relazione consente un controllo ad alta precisione dello spessore del film, rendendo il processo altamente ripetibile e adatto alla produzione automatizzata e continua.

Prestazioni superiori a bassa temperatura

Rispetto ad altre tecniche che richiedono calore elevato, il rivestimento a sputtering può produrre film densi e cristallini a temperature del substrato molto più basse. Ciò lo rende ideale per rivestire materiali sensibili al calore che altrimenti verrebbero danneggiati.

Un'applicazione critica: preparazione di campioni SEM

Uno degli usi più comuni del rivestimento a sputtering è la preparazione di campioni non conduttivi per la Microscopia Elettronica a Scansione (SEM). Un SEM utilizza un fascio di elettroni per creare un'immagine, il che presenta diverse sfide che lo sputtering risolve direttamente.

Eliminazione della carica del campione

I campioni non conduttivi (come esemplari biologici o ceramiche) accumulano carica elettrica dal fascio di elettroni, causando distorsione dell'immagine e artefatti. Uno strato sottile spruzzato di un metallo conduttivo, come oro o platino, fornisce un percorso per la dissipazione di questa carica.

Miglioramento della qualità dell'immagine e della risoluzione

Il rivestimento metallico migliora drasticamente l'emissione di elettroni secondari dalla superficie del campione. Questi elettroni sono ciò che il rilevatore SEM utilizza per formare un'immagine, quindi un segnale più forte si traduce in un'immagine più nitida, a contrasto più elevato e con una migliore risoluzione dei bordi.

Protezione del campione

Lo strato rivestito a sputtering svolge anche una funzione protettiva. Aiuta a dissipare il calore dal campione, prevenendo danni causati dal fascio di elettroni focalizzato, il che è particolarmente importante per campioni delicati e sensibili al fascio.

Comprendere i compromessi

Sebbene potente, il rivestimento a sputtering non è la soluzione ideale per ogni situazione. I suoi principali compromessi sono legati alla velocità e alla complessità.

Tassi di deposizione inferiori

In generale, il rivestimento a sputtering è un processo più lento rispetto a una tecnica come l'evaporazione termica. Il tasso di deposizione del materiale è inferiore, il che può aumentare il tempo di lavorazione per film molto spessi.

Complessità e costo del sistema

I sistemi di sputtering richiedono una camera a vuoto sofisticata, alimentatori ad alta tensione e controllori di flusso di gas precisi. Ciò rende l'attrezzatura più complessa e costosa rispetto a metodi di rivestimento più semplici.

Potenziale carico termico

Sebbene sia un processo a bassa temperatura nel complesso, il bombardamento costante di atomi può trasferire un po' di calore al substrato. Per i substrati estremamente sensibili alla temperatura, questo lieve carico termico potrebbe dover essere gestito.

Scegliere la soluzione giusta per la tua applicazione

La scelta della tecnologia di rivestimento appropriata dipende interamente dal tuo obiettivo finale. Lo sputtering eccelle dove la qualità e il controllo del film sono tassativi.

- Se la tua priorità principale è la massima uniformità, densità e adesione per un rivestimento ad alte prestazioni: il rivestimento a sputtering è la scelta tecnica superiore.

- Se la tua priorità principale è preparare un campione non conduttivo o delicato per l'imaging SEM ad alta risoluzione: lo sputtering è il metodo standard del settore per ottenere risultati ottimali.

- Se la tua priorità principale è creare film di leghe o composti precisi: il controllo offerto dallo sputtering è essenziale per mantenere la composizione corretta.

- Se la tua priorità principale è la rapida deposizione di un semplice film metallico dove la densità finale non è critica: un metodo meno complesso come l'evaporazione termica potrebbe essere una soluzione più economica.

In definitiva, il rivestimento a sputtering viene scelto quando la precisione, la qualità e le prestazioni del film sottile sono fondamentali per il successo dell'applicazione.

Tabella riassuntiva:

| Aspetto | Vantaggio chiave |

|---|---|

| Qualità del film | Uniformità, densità e forte adesione ineguagliabili |

| Versatilità dei materiali | Deposita metalli, leghe e isolanti |

| Controllo del processo | Controllo preciso di spessore e composizione |

| Applicazione chiave | Essenziale per preparare campioni non conduttivi per l'imaging SEM |

Pronto a ottenere risultati superiori con film sottili nel tuo laboratorio?

KINTEK è specializzata in apparecchiature e materiali di consumo per il rivestimento a sputtering ad alte prestazioni, progettati per soddisfare le esigenze precise della produzione di semiconduttori, della ricerca sulla scienza dei materiali e della preparazione di campioni SEM. Le nostre soluzioni offrono l'uniformità, l'adesione e il controllo richiesti dalle tue applicazioni.

Contatta oggi i nostri esperti per discutere come i nostri sistemi di rivestimento a sputtering possono migliorare le capacità del tuo laboratorio e portare avanti la tua ricerca.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

Domande frequenti

- Perché un sistema a vuoto PECVD richiede sia una pompa a palette che una pompa turbo? Garantire rivestimenti ad alta purezza

- Quali sono i diversi tipi di film sottili? Una guida a funzione, materiale e metodi di deposizione

- Qual è la differenza tra CVD al plasma e CVD termica? Scegli il metodo giusto per il tuo substrato

- Come migliorano i sistemi PECVD i rivestimenti DLC sugli impianti? Durabilità superiore e biocompatibilità spiegate

- Qual è il processo di PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura