Fondamentalmente, un evaporatore rotante (rotavapor) viene utilizzato per rimuovere in modo efficiente e delicato i solventi volatili da un campione tramite evaporazione. Ciò si ottiene riducendo la pressione all'interno dell'apparecchio, il che abbassa il punto di ebollizione del solvente, e contemporaneamente ruotando il campione per aumentarne la superficie. Questa combinazione consente una rapida rimozione del solvente a basse temperature, proteggendo i composti termosensibili dalla decomposizione.

Un rotavapor risolve un problema critico in chimica: come separare un composto desiderato, non volatile, dal suo solvente rapidamente e senza distruggerlo. Lo fa combinando pressione ridotta e rotazione, consentendo una rapida evaporazione a temperature ben al di sotto del normale punto di ebollizione del solvente.

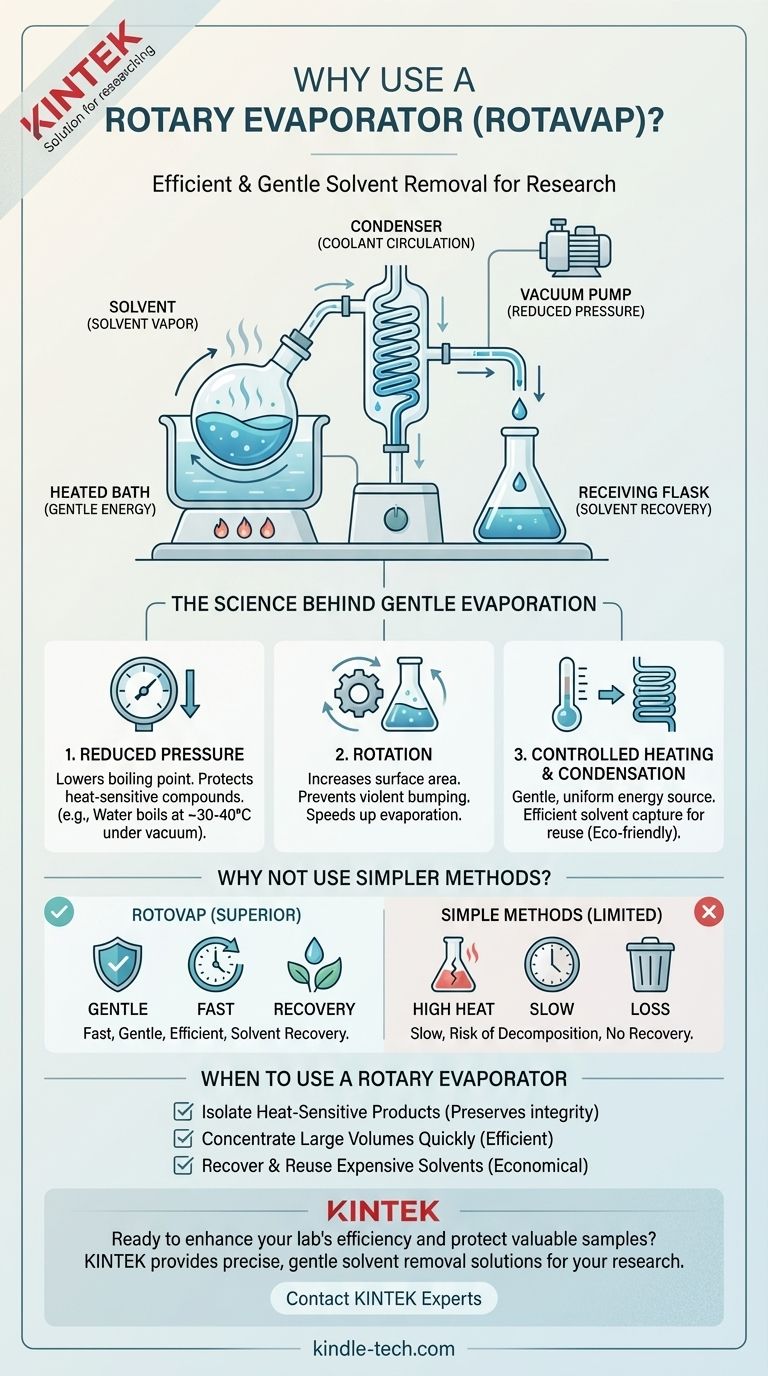

La Scienza Dietro l'Evaporazione Delicata

Per capire perché un rotavapor sia così essenziale in un laboratorio moderno, dobbiamo esaminare i principi fisici che esso combina magistralmente. Il suo design non è arbitrario; ogni componente affronta una sfida specifica nel processo di separazione.

Principio 1: La Pressione Ridotta Abbassa il Punto di Ebollizione

Un liquido bolle quando la sua pressione di vapore è uguale alla pressione dell'ambiente circostante. A livello del mare, l'acqua bolle a 100°C (212°F).

Tuttavia, se si abbassa la pressione ambientale — ad esempio, utilizzando una pompa a vuoto — il liquido ha bisogno di molta meno energia (e quindi di una temperatura più bassa) per iniziare a bollire.

Questa è la funzione più critica del rotavapor. Applicando il vuoto, un solvente come l'acqua può essere fatto bollire a 30-40°C invece che a 100°C. Ciò previene la degradazione termica di delicate molecole organiche, proteine o prodotti naturali che verrebbero distrutti da un calore eccessivo.

Principio 2: La Rotazione Aumenta la Superficie e Previene il Bumping

L'evaporazione è un fenomeno di superficie. Ruotando costantemente il pallone, il rotavapor distribuisce il campione in un sottile film in movimento sulla parete interna del vetro.

Questa azione aumenta drasticamente la superficie del liquido esposta al vuoto e al calore, il che accelera significativamente il tasso di evaporazione.

Inoltre, la rotazione fornisce un'agitazione delicata e continua. Ciò previene il "bumping" — l'ebollizione violenta e improvvisa che può verificarsi quando un liquido viene riscaldato senza agitazione, il che può causare la fuoriuscita del campione dal pallone e la sua perdita.

Principio 3: Riscaldamento Controllato e Condensazione

Il rotavapor non si basa solo sul vuoto. Il pallone rotante è parzialmente immerso in un bagno d'acqua o d'olio riscaldato, che fornisce una fonte di energia delicata e uniforme per favorire l'evaporazione.

Mentre il solvente evapora, il vapore viaggia in una serpentina di condensazione, che viene raffreddata da acqua circolante o un altro refrigerante.

Qui, il vapore viene raffreddato di nuovo in un liquido e si raccoglie in un pallone di raccolta separato. Ciò consente il recupero efficiente del solvente per il riutilizzo o lo smaltimento corretto, il che è sia economico che ecologicamente responsabile.

Perché Non Usare Metodi Più Semplici?

L'utilità del rotavapor diventa chiara se confrontata con tecniche di laboratorio più basilari per la rimozione del solvente.

Il Problema con la Semplice Evaporazione

Riscaldare semplicemente un becher su una piastra riscaldante è un processo incontrollato e inefficiente. È lento, non offre alcun modo per recuperare il solvente e crea "punti caldi" che possono facilmente surriscaldare e decomporre il campione.

I Limiti della Distillazione Standard

La distillazione standard può separare i liquidi, ma richiede il riscaldamento dell'intera soluzione al punto di ebollizione atmosferico del solvente. Per molte applicazioni in chimica organica e biochimica, queste temperature sono troppo elevate e distruggerebbero il prodotto desiderato. Il rotavapor è essenzialmente una forma di distillazione sotto vuoto molto più delicata ed efficiente.

Comprendere i Compromessi e le Migliori Pratiche

Sebbene indispensabile, un rotavapor non è una soluzione universale. Comprendere i suoi limiti è fondamentale per usarlo efficacemente.

Non per Prodotti Altamente Volatili

Il rotavapor è progettato per separare un soluto non volatile o a bassa volatilità da un solvente volatile. Se il composto desiderato è anch'esso volatile, evaporerà insieme al solvente e andrà perso o sarà co-raccolto nel pallone di raccolta.

Il Rischio di Bumping e Schiumatura

Sebbene la rotazione minimizzi il bumping, esso può ancora verificarsi, specialmente con solventi surriscaldati o quando il vuoto viene applicato troppo rapidamente. Allo stesso modo, alcune soluzioni (come quelle contenenti proteine o saponi) tendono a schiumare, il che può trasportare il campione nel condensatore e nel pallone di raccolta. Un controllo attento del vuoto e della velocità di rotazione è essenziale.

Corretta Corrispondenza Solvente e Temperatura

Un uso efficace richiede la corrispondenza della temperatura del bagno e del livello di vuoto con il solvente specifico da rimuovere. L'uso di troppo calore o di un vuoto troppo forte per un solvente a basso punto di ebollizione (come il diclorometano) può causare bumping violento e perdita di campione. I nomogrammi sono spesso usati per trovare le impostazioni ideali.

Quando Usare un Evaporatore Rotante

La decisione di utilizzare un rotavapor si basa sulla necessità di velocità, delicatezza ed efficienza nella rimozione del solvente.

- Se il tuo obiettivo principale è isolare un prodotto termosensibile: Il rotavapor è lo strumento standard, poiché consente di rimuovere i solventi a basse temperature, preservando l'integrità del tuo composto.

- Se il tuo obiettivo principale è concentrare rapidamente un grande volume di soluzione: La combinazione di rotazione e vuoto del rotavapor lo rende molto più efficiente dell'evaporazione all'aria aperta o della semplice distillazione.

- Se il tuo obiettivo principale è recuperare e riutilizzare solventi costosi: Il condensatore integrato cattura in modo efficiente quasi tutto il solvente evaporato, rendendo il processo economico ed ecologico.

In definitiva, l'evaporatore rotante è uno strumento indispensabile per qualsiasi chimico che necessiti di un controllo preciso, efficiente e delicato sulla rimozione del solvente.

Tabella Riepilogativa:

| Caratteristica | Beneficio |

|---|---|

| Pressione Ridotta | Abbassa il punto di ebollizione del solvente, prevenendo la degradazione termica dei campioni. |

| Pallone Rotante | Aumenta la superficie di evaporazione e previene il bumping violento. |

| Riscaldamento Controllato | Fornisce energia delicata e uniforme per favorire il processo di evaporazione. |

| Condensatore Integrato | Recupera efficientemente il solvente per il riutilizzo o lo smaltimento, risparmiando sui costi. |

Pronto a migliorare l'efficienza del tuo laboratorio e proteggere i tuoi preziosi campioni?

Un evaporatore rotante KINTEK fornisce la rimozione precisa e delicata del solvente che la tua ricerca richiede. I nostri rotavapor sono progettati per affidabilità e prestazioni, aiutandoti a concentrare soluzioni e isolare composti termosensibili più velocemente e in modo più efficace.

Contattaci oggi per trovare l'evaporatore rotante perfetto per le esigenze del tuo laboratorio. Lascia che KINTEK, il tuo partner di fiducia per le attrezzature da laboratorio, ti aiuti a ottimizzare il tuo flusso di lavoro.

Mettiti in contatto con i nostri esperti ora!

Guida Visiva

Prodotti correlati

- Pompa per vuoto ad acqua circolante per uso di laboratorio e industriale

- Pompa per vuoto a membrana oil-free per uso di laboratorio e industriale

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Pressa termica idraulica elettrica riscaldata a vuoto per laboratorio

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

Domande frequenti

- Qual è lo scopo della camera di compressione in una pompa per vuoto? Il cuore della generazione del vuoto

- Perché una pompa per vuoto a circolazione d'acqua è adatta per la gestione di gas infiammabili o esplosivi? Sicurezza intrinseca tramite compressione isotermica

- Quali tipi di gas può gestire una pompa per vuoto a circolazione d'acqua? Gestione sicura di gas infiammabili, condensabili e sporchi

- Come funziona una pompa da vuoto ad acqua circolante? Scopri il Principio Efficiente del Pistone Liquido

- Quali sono i vantaggi di una pompa per vuoto a circolazione d'acqua? Durata superiore per ambienti di laboratorio esigenti