In sostanza, la deposizione chimica da vapore (CVD) viene utilizzata perché fornisce un modo eccezionalmente preciso per creare film sottili e rivestimenti ad alte prestazioni su un substrato. Il processo consente la costruzione di materiali, atomo per atomo, a partire da uno stato gassoso. Ciò si traduce in rivestimenti incredibilmente puri, uniformi, durevoli e applicabili anche alle superfici più complesse e intricate.

La vera potenza della CVD è la sua capacità di costruire materiali da zero utilizzando reazioni chimiche. Questa differenza fondamentale rispetto ai metodi di rivestimento fisici offre agli ingegneri un controllo senza pari sulle proprietà finali di un materiale, dalla sua resistenza all'usura alla sua conducibilità elettrica.

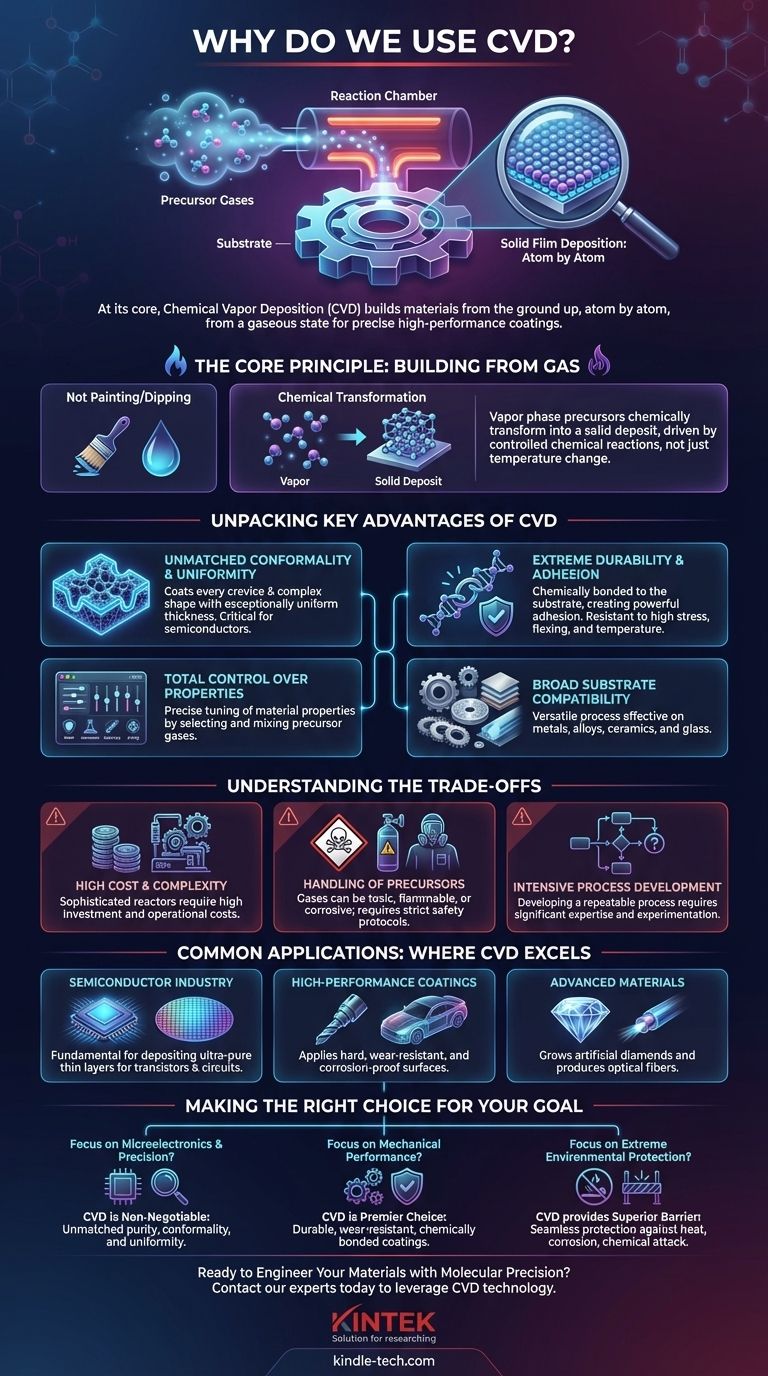

Il principio fondamentale: costruire materiali dal gas

La deposizione chimica da vapore non è come verniciare o immergere un oggetto. Invece di applicare un liquido o una polvere preformati, la CVD introduce gas precursori in una camera di reazione contenente l'oggetto (substrato) che si desidera rivestire.

Una trasformazione chimica

Questi gas reagiscono o si decompongono sulla superficie calda del substrato, lasciando dietro di sé un materiale solido. I precursori in fase "vapore" si trasformano chimicamente in un "deposito" solido.

Questo processo è più simile alla formazione di brina su una finestra fredda—un gas (vapore acqueo) si trasforma direttamente in un solido (ghiaccio—ma è guidato da reazioni chimiche controllate piuttosto che dal semplice cambiamento di temperatura. Questa deposizione a livello atomico è la fonte di tutti i principali vantaggi della CVD.

Analisi dei vantaggi chiave della CVD

Il motivo per cui la CVD è così diffusa nelle industrie ad alta tecnologia deriva da alcune capacità chiave difficili o impossibili da ottenere con altri metodi.

Conformità e uniformità senza pari

Poiché il gas precursore può fluire in ogni fessura di un substrato, il film solido risultante è perfettamente conforme. Riveste canali interni, angoli acuti e forme 3D complesse con uno strato di spessore eccezionalmente uniforme.

Questo è assolutamente fondamentale nell'industria dei semiconduttori, dove i componenti elettronici microscopici richiedono strati perfettamente uniformi per funzionare correttamente.

Durabilità e adesione estreme

Un rivestimento CVD non è semplicemente "attaccato" alla superficie; è legato chimicamente ad essa. Ciò crea un forte legame tra il rivestimento e il substrato.

Di conseguenza, i rivestimenti CVD sono altamente durevoli e rimangono intatti anche in ambienti ad alto stress che comportano flessione, piegatura o variazioni estreme di temperatura.

Controllo totale sulle proprietà del materiale

Selezionando e miscelando attentamente i gas precursori, gli ingegneri possono ottimizzare le proprietà esatte del materiale depositato finale.

Ciò consente la creazione di film ottimizzati per funzioni specifiche, come:

- Resistenza all'usura: Per utensili da taglio e parti di motori.

- Resistenza alla corrosione: Per componenti in ambienti chimici aggressivi.

- Elevata lubrificità: Creazione di superfici a basso attrito.

- Elevata purezza: Essenziale per semiconduttori e fibre ottiche.

- Inerzia chimica: Per impianti medici e barriere protettive.

Ampia compatibilità con i substrati

La CVD è un processo altamente versatile che non si limita a un solo tipo di materiale di base. Viene regolarmente utilizzata per rivestire una vasta gamma di substrati, inclusi metalli, leghe speciali, ceramiche e persino vetro.

Comprendere i compromessi

Nessun processo è perfetto e scegliere la CVD significa accettare determinate complessità. Comprendere questi compromessi è fondamentale per prendere una decisione informata.

Costo iniziale elevato e complessità

I reattori CVD sono apparecchiature sofisticate che richiedono alte temperature, sistemi a vuoto e un controllo preciso dei gas. Ciò rende l'investimento iniziale e i costi operativi più elevati rispetto a metodi di rivestimento più semplici come l'elettrodeposizione o la verniciatura.

Gestione dei materiali precursori

I gas precursori utilizzati nella CVD possono essere tossici, infiammabili o corrosivi. Il processo richiede rigorosi protocolli di sicurezza e infrastrutture di manipolazione specializzate, il che aumenta la complessità e il costo complessivi.

Lo sviluppo del processo può essere intensivo

La CVD non è una soluzione "taglia unica". Lo sviluppo di un processo stabile e ripetibile per una nuova applicazione richiede notevoli competenze e sperimentazione per ottimizzare la temperatura, la pressione, i flussi di gas e la chimica.

Applicazioni comuni: dove eccelle la CVD

I vantaggi unici della CVD la rendono il processo di riferimento in diversi campi esigenti.

Nell'industria dei semiconduttori

La CVD è fondamentale per l'elettronica moderna. Viene utilizzata per depositare gli strati ultra-puri, uniformi e sottili di silicio, biossido di silicio e altri materiali che costituiscono i transistor e i circuiti all'interno dei microchip.

Per rivestimenti ad alte prestazioni

Il processo viene utilizzato per applicare rivestimenti duri agli utensili meccanici, aumentandone la durata e le prestazioni. Crea anche superfici resistenti all'usura sui componenti automobilistici e barriere anticorrosione sulle apparecchiature di processo chimico.

Nei materiali avanzati

La versatilità della CVD va oltre i semplici rivestimenti. È uno dei metodi principali utilizzati per coltivare diamanti artificiali di elevata purezza per applicazioni industriali ed elettroniche, nonché il materiale di base per le fibre ottiche utilizzate nelle telecomunicazioni globali.

Fare la scelta giusta per il tuo obiettivo

Quando decidi se la CVD è il processo giusto, considera il problema ingegneristico principale che stai cercando di risolvere.

- Se la tua attenzione principale è l'elettronica a microscala e la precisione: La CVD è spesso non negoziabile grazie alla sua capacità senza pari di creare film sottili puri, conformi e uniformi su scala microscopica.

- Se la tua attenzione principale è migliorare le prestazioni meccaniche: La CVD è la scelta principale per creare rivestimenti durevoli, resistenti all'usura o a basso attrito legati chimicamente a utensili e componenti.

- Se la tua attenzione principale è la protezione ambientale estrema: La CVD fornisce una barriera superiore e senza soluzione di continuità contro alte temperature, corrosione e attacco chimico.

In definitiva, la CVD è il processo di scelta quando è necessario ingegnerizzare la superficie di un materiale con precisione a livello molecolare.

Tabella riassuntiva:

| Vantaggio chiave | Perché è importante |

|---|---|

| Rivestimento conforme e uniforme | Garantisce una copertura uniforme su forme 3D complesse e caratteristiche microscopiche. |

| Durabilità e adesione eccezionali | Crea un forte legame chimico per rivestimenti che durano in ambienti ad alto stress. |

| Proprietà del materiale su misura | Consente un controllo preciso su caratteristiche come resistenza all'usura e conducibilità. |

| Ampia compatibilità con i substrati | Efficace su una vasta gamma di materiali, inclusi metalli, ceramiche e vetro. |

Pronto a ingegnerizzare i tuoi materiali con precisione molecolare?

Se il tuo progetto richiede film sottili ultra-puri, uniformi e durevoli, le capacità avanzate della deposizione chimica da vapore (CVD) sono essenziali. KINTEK è specializzata nel fornire le apparecchiature da laboratorio ad alte prestazioni e il supporto esperto necessari per sfruttare la tecnologia CVD per le tue applicazioni più impegnative, dalla produzione di semiconduttori alla creazione di rivestimenti resistenti all'usura.

Contatta oggi i nostri esperti per discutere come le nostre soluzioni possono aiutarti a ottenere risultati superiori.

Guida Visiva

Prodotti correlati

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

- Puntali per utensili da taglio in diamante CVD per lavorazioni di precisione

Domande frequenti

- Quale macchina viene utilizzata per creare diamanti coltivati in laboratorio? Scopri le tecnologie HPHT e CVD

- Quali sono i vantaggi dell'utilizzo dell'HFCVD per gli elettrodi BDD? Scalare la produzione industriale di diamanti in modo efficiente

- Cos'è la deposizione chimica da fase vapore a filamento caldo di diamante? Una guida ai rivestimenti di diamante sintetico

- Come funziona un reattore a deposizione chimica da vapore a filamento caldo (HFCVD)? Guida esperta alla fabbricazione di film di diamante

- Come vengono introdotti i reagenti nella camera di reazione durante un processo CVD? Padroneggiare i sistemi di erogazione dei precursori