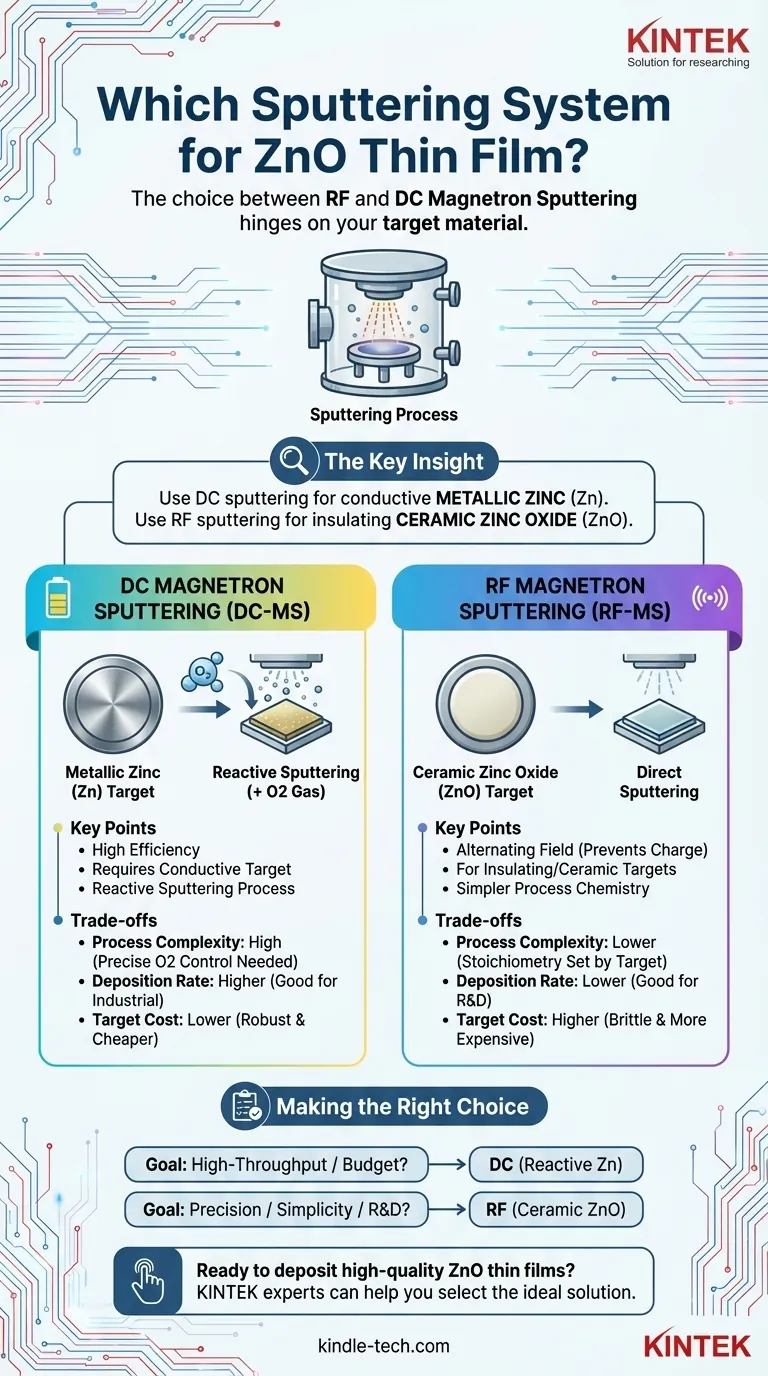

Per la deposizione di un film sottile di ossido di zinco (ZnO), sia i sistemi di sputtering magnetron a radiofrequenza (RF) che a corrente continua (DC) sono ampiamente ed efficacemente utilizzati. La scelta specifica tra di essi non riguarda quale sia "migliore" in generale, ma quale sia appropriato per il tipo di materiale sorgente, o "target", che si intende utilizzare.

La decisione centrale tra i sistemi di sputtering per ZnO dipende dal materiale di partenza. Utilizzare lo sputtering DC per un target di zinco (Zn) metallico conduttivo in un ambiente di ossigeno reattivo, e utilizzare lo sputtering RF per un target di ossido di zinco (ZnO) ceramico isolante.

Comprendere lo Sputtering per la Deposizione di ZnO

Cos'è lo Sputtering?

Lo sputtering è una tecnica di Deposizione Fisica da Vapore (PVD). Funziona bombardando un materiale sorgente, chiamato target, con ioni energizzati in un vuoto. Questo impatto espelle fisicamente atomi dal target, che poi viaggiano e si depositano su un substrato, formando un film sottile.

Il Vantaggio dello Sputtering Magnetron

Lo sputtering magnetron migliora questo processo utilizzando forti campi magnetici per intrappolare gli elettroni vicino alla superficie del target. Questo confinamento intensifica l'ionizzazione del gas di sputtering (come l'Argon), portando a un plasma più denso, a tassi di sputtering più elevati e a un minore riscaldamento del substrato.

Questo metodo è molto apprezzato per la sua precisione. Consente un eccellente controllo sulle proprietà del film e può produrre film con meno del 2% di variazione di spessore su un substrato.

La Scelta Critica: Sistemi RF vs. DC

La differenza fondamentale tra lo sputtering RF e DC risiede nel tipo di energia elettrica utilizzata per generare il plasma. Questo determina quale tipo di materiale target può essere utilizzato efficacemente.

Sputtering Magnetron DC (DC-MS)

Lo sputtering DC utilizza un alimentatore a corrente continua. Questo metodo è altamente efficiente ma richiede che il materiale target sia elettricamente conduttivo.

Per la deposizione di ZnO, ciò significa che è necessario utilizzare un target di zinco (Zn) metallico. Gli atomi di zinco vengono spruzzati dal target e il gas ossigeno viene contemporaneamente introdotto nella camera. Questo è noto come sputtering reattivo, dove lo zinco e l'ossigeno reagiscono sulla superficie del substrato per formare il film di ZnO desiderato.

Sputtering Magnetron RF (RF-MS)

Lo sputtering RF utilizza un alimentatore a radiofrequenza alternata. La rapida commutazione del campo elettrico impedisce l'accumulo di carica elettrica sulla superficie del target.

Questo è il vantaggio chiave dello sputtering RF: può essere utilizzato con target elettricamente isolanti (o ceramici). Pertanto, è possibile spruzzare direttamente da un target di ossido di zinco (ZnO) solido e pre-fabbricato. Il materiale spruzzato è già ZnO, semplificando la chimica del processo.

Comprendere i Compromessi

La scelta tra questi due validi metodi comporta compromessi pratici nel controllo del processo, nei costi e nella velocità di deposizione.

Complessità del Processo

Lo sputtering DC reattivo richiede un controllo molto preciso del flusso di ossigeno. Troppo poco ossigeno si traduce in un film ricco di metallo, non stechiometrico. Troppo ossigeno può "avvelenare" il target metallico formando uno strato di ossido isolante sulla sua superficie, il che riduce drasticamente la velocità di sputtering.

Lo sputtering RF da un target ceramico di ZnO è spesso più semplice, poiché la stechiometria del materiale è già impostata dal target stesso.

Velocità di Deposizione

Generalmente, lo sputtering DC reattivo da un target metallico può raggiungere velocità di deposizione più elevate rispetto allo sputtering RF da un target ceramico. Questo lo rende attraente per le applicazioni industriali dove la produttività è una preoccupazione importante.

Costo e Durata del Target

I target di zinco metallico sono tipicamente meno costosi e più robusti dei target ceramici di ZnO. I target ceramici possono essere più fragili e suscettibili a crepe dovute a shock termici.

Fare la Scelta Giusta per il Tuo Obiettivo

La tua attrezzatura, il budget e le proprietà del film desiderate determineranno il percorso migliore da seguire.

- Se il tuo obiettivo principale è l'alta produttività o la produzione industriale: Lo sputtering DC reattivo da un target di zinco metallico è spesso preferito per le sue velocità di deposizione più elevate.

- Se il tuo obiettivo principale è la stechiometria precisa e la semplicità del processo: Lo sputtering RF da un target ceramico di ZnO è una scelta eccellente e altamente ripetibile, specialmente per la ricerca e sviluppo.

- Se sei vincolato dal budget o dalle attrezzature esistenti: L'utilizzo di un target di Zn metallico con un sistema DC è spesso l'approccio più conveniente, a condizione di avere un controllo preciso del flusso di gas.

In definitiva, sia lo sputtering magnetron RF che DC sono metodi comprovati e standard del settore per la produzione di film sottili di ZnO di alta qualità.

Tabella riassuntiva:

| Metodo di Sputtering | Materiale Target | Caratteristica Chiave |

|---|---|---|

| Magnetron DC | Zinco Metallico (Zn) | Sputtering reattivo con ossigeno; velocità di deposizione più elevate |

| Magnetron RF | Ossido di Zinco Ceramico (ZnO) | Sputtering diretto di ZnO; controllo del processo più semplice |

Pronto a depositare film sottili di ZnO di alta qualità? KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, soddisfacendo le esigenze di laboratorio. Sia che tu abbia bisogno di un robusto sistema DC per la produzione ad alta produttività o di un preciso sistema RF per la ricerca e sviluppo, i nostri esperti possono aiutarti a selezionare la soluzione di sputtering ideale. Contattaci oggi per discutere il tuo progetto e ottenere risultati ottimali per il film!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Crogiolo in rame privo di ossigeno per rivestimento a evaporazione a fascio elettronico e barchetta di evaporazione

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema di reattore per macchine per la deposizione chimica da vapore di plasma a microonde MPCVD per laboratorio e crescita di diamanti

Domande frequenti

- Perché il PECVD è ecologico? Comprendere i vantaggi ecologici del rivestimento a plasma potenziato

- Cos'è il plasma potenziato? Una guida alla produzione ad alta precisione a bassa temperatura

- Quali sono gli svantaggi del PECVD? Comprendere i compromessi della deposizione a bassa temperatura

- Quali sono gli usi del PECVD? Una guida alla deposizione di film sottili a bassa temperatura

- In cosa differiscono PECVD e CVD? Una guida alla scelta del processo di deposizione di film sottili più adatto