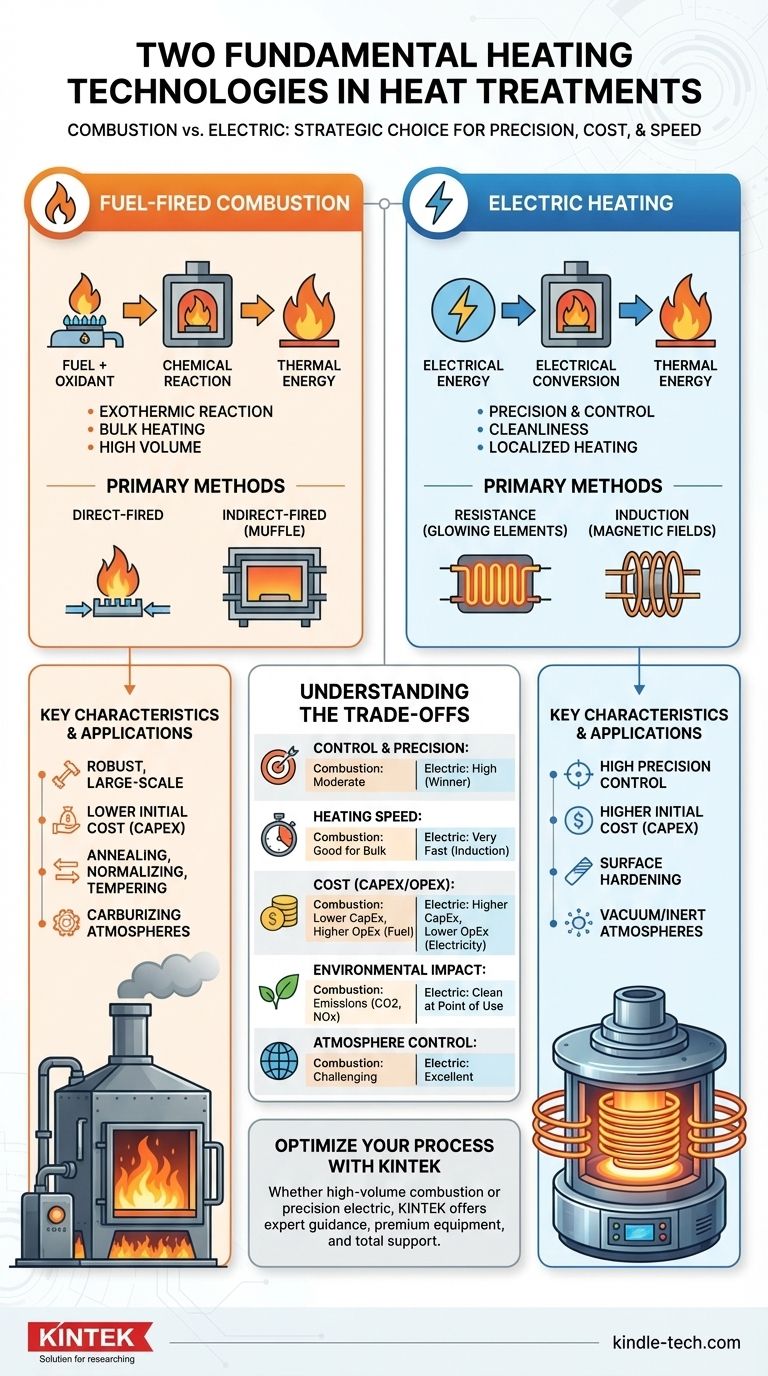

Nei trattamenti termici industriali, le due tecnologie fondamentali utilizzate per generare calore sono la combustione a combustibile e il riscaldamento elettrico. Queste due categorie rappresentano metodi completamente diversi per convertire una fonte di energia – chimica o elettrica – nell'energia termica necessaria per alterare la microstruttura di un materiale. La scelta tra di esse determina il controllo del processo, la velocità, il costo e le proprietà finali del componente trattato.

La scelta tra combustione e riscaldamento elettrico non riguarda quale sia universalmente "migliore". È una decisione strategica basata sull'equilibrio specifico di precisione, costo operativo, velocità di riscaldamento e controllo atmosferico richiesto dalla vostra applicazione.

Comprendere la Combustione a Combustibile

I forni a combustibile sono i tradizionali cavalli da battaglia dell'industria del trattamento termico. Generano calore attraverso la reazione chimica esotermica della combustione di una fonte di combustibile con un ossidante, tipicamente aria.

Il Principio: Riscaldamento Diretto e Indiretto

I forni a combustione bruciano combustibili come gas naturale, propano o olio. I gas caldi risultanti trasferiscono calore al pezzo principalmente tramite convezione e irraggiamento.

Nei forni a riscaldamento diretto, i prodotti della combustione sono a diretto contatto con i pezzi in trattamento. Nei forni a riscaldamento indiretto (o a muffola), la combustione avviene in una camera separata, riscaldando la camera di processo dall'esterno per proteggere i pezzi dai gas di scarico.

Caratteristiche Principali

I sistemi a combustibile sono noti per la loro capacità di generare enormi quantità di energia termica in modo relativamente economico, rendendoli ideali per operazioni su larga scala.

Sono robusti e ben adatti per il riscaldamento di componenti grandi e pesanti o di lotti considerevoli di pezzi dove la precisione millimetrica della temperatura è secondaria rispetto alla produttività di massa.

Applicazioni Comuni

Questa tecnologia eccelle in processi come la ricottura, la normalizzazione e la tempra di grandi forgiati e fusioni in acciaio. È anche comunemente usata per la carburazione, dove l'atmosfera ricca di carbonio creata dalla combustione può essere benefica per il processo.

Comprendere il Riscaldamento Elettrico

Il riscaldamento elettrico converte l'energia elettrica in energia termica. Questo metodo è definito dalla sua precisione e pulizia, offrendo diverse tecniche distinte per la generazione e il trasferimento del calore.

Il Principio: Resistenza vs. Induzione

Le due forme più comuni di riscaldamento elettrico sono la resistenza e l'induzione.

Il riscaldamento a resistenza elettrica funziona come un tostapane. L'elettricità passa attraverso elementi riscaldanti ad alta resistenza, facendoli brillare di calore. Questo calore viene quindi trasferito al pezzo tramite irraggiamento e convezione.

Il riscaldamento a induzione è fondamentalmente diverso. Utilizza un campo magnetico alternato per indurre una corrente elettrica (una corrente parassita) direttamente all'interno del pezzo conduttivo. La resistenza intrinseca del materiale a questo flusso di corrente interna genera calore rapido e localizzato dall'interno verso l'esterno.

Caratteristiche Principali

La caratteristica distintiva del riscaldamento elettrico è il controllo. La temperatura può essere regolata con eccezionale precisione e il processo è intrinsecamente pulito poiché non ci sono prodotti di combustione.

Il riscaldamento a induzione offre una velocità senza pari e la capacità di riscaldare aree molto specifiche di un pezzo, rendendolo ideale per l'indurimento superficiale. Il riscaldamento a resistenza fornisce un'eccellente uniformità di temperatura all'interno di un'atmosfera sigillata e controllata.

Comprendere i Compromessi: Combustione vs. Elettrico

La scelta della tecnologia giusta richiede una valutazione lucida dei principali compromessi tra costo del capitale, controllo operativo e fattori ambientali.

Controllo e Precisione

Il riscaldamento elettrico è il chiaro vincitore per la precisione. I forni a resistenza possono mantenere le temperature entro una banda molto stretta, e l'induzione consente un controllo preciso sia dell'area riscaldata che della profondità di penetrazione del calore. Il riscaldamento a combustione è meno preciso a causa della natura della combustione del combustibile.

Velocità di Riscaldamento ed Efficienza

Per il riscaldamento localizzato, l'induzione è il metodo più veloce disponibile, spesso completando un ciclo in pochi secondi. Per il riscaldamento di massa, l'efficienza complessiva sia dei forni a combustione che di quelli a resistenza elettrica dipende fortemente dal design del forno, dall'isolamento e dai sistemi di recupero che recuperano il calore di scarto.

Costo: Capitale vs. Operativo

I forni a combustione hanno tipicamente un costo iniziale del capitale (CapEx) inferiore. Tuttavia, il loro costo operativo (OpEx) è legato ai prezzi fluttuanti del combustibile e spesso a una minore efficienza termica.

I sistemi elettrici hanno un CapEx più elevato, specialmente per configurazioni a induzione sofisticate. Il loro OpEx dipende dai prezzi dell'elettricità, ma spesso raggiungono una maggiore efficienza energetica complessiva e richiedono meno manutenzione.

Impatto Ambientale e Controllo dell'Atmosfera

Il riscaldamento elettrico è significativamente più pulito nel punto di utilizzo, non producendo emissioni. Ciò facilita il mantenimento di un'atmosfera specifica del forno, come il vuoto o un gas inerte come l'argon, che è fondamentale per prevenire l'ossidazione su leghe sensibili.

La combustione genera CO2, NOx e altri sottoprodotti. Mentre i forni a riscaldamento diretto possono creare un'atmosfera carburante specifica, ottenere un'atmosfera neutra o inerte richiede un design a riscaldamento indiretto più complesso e costoso.

Fare la Scelta Giusta per il Vostro Processo

La vostra selezione dovrebbe essere guidata dal risultato metallurgico che dovete ottenere e dalle realtà operative della vostra struttura.

- Se il vostro obiettivo principale è la lavorazione di grandi volumi e a basso costo di pezzi di grandi dimensioni: la combustione a combustibile è spesso la soluzione più economica e pratica.

- Se il vostro obiettivo principale è l'alta precisione, la finitura superficiale e la ripetibilità del processo: il riscaldamento a resistenza elettrica in un forno ad atmosfera controllata è la scelta superiore.

- Se il vostro obiettivo principale è la velocità estrema e l'indurimento superficiale localizzato: il riscaldamento a induzione è la tecnologia ineguagliabile per il lavoro.

Comprendendo come queste due tecnologie fondamentali generano e trasferiscono calore, potete scegliere con sicurezza il metodo che fornisce le proprietà del materiale richieste con la massima efficienza e controllo.

Tabella Riassuntiva:

| Caratteristica | Combustione a Combustibile | Riscaldamento Elettrico |

|---|---|---|

| Generazione di Calore | Reazione chimica (combustione del combustibile) | Conversione di energia elettrica |

| Metodi Principali | A riscaldamento diretto, A riscaldamento indiretto (a muffola) | Resistenza, Induzione |

| Ideale Per | Grandi volumi, pezzi grandi, riscaldamento di massa economico | Precisione, pulizia, atmosfere controllate, riscaldamento localizzato |

| Controllo & Precisione | Moderato | Elevato (Eccellente uniformità di temperatura con resistenza; localizzazione precisa con induzione) |

| Velocità | Buona per il riscaldamento di massa | Molto veloce (specialmente l'induzione per il riscaldamento localizzato) |

| Costo (CapEx/OpEx) | Costo iniziale inferiore (CapEx), costo operativo legato ai prezzi del combustibile | Costo iniziale superiore (CapEx), costo operativo legato ai prezzi dell'elettricità |

| Impatto Ambientale | Produce emissioni (CO2, NOx) | Pulito nel punto di utilizzo, nessuna emissione diretta |

| Controllo dell'Atmosfera | Difficile per atmosfere inerti; può creare atmosfere carburanti | Eccellente per vuoto, gas inerte o condizioni atmosferiche precise |

Ottimizzate il Vostro Processo di Trattamento Termico con KINTEK

Scegliere tra combustione a combustibile e riscaldamento elettrico è una decisione critica che influisce sulla qualità del prodotto, sull'efficienza e sui profitti. Che abbiate bisogno delle robuste capacità ad alto volume dei sistemi a combustione o della precisione e del controllo dei forni a resistenza elettrica e a induzione, KINTEK ha l'esperienza e l'attrezzatura per soddisfare le esigenze uniche del vostro laboratorio.

Perché Collaborare con KINTEK?

- Guida Esperta: I nostri specialisti vi aiuteranno a selezionare la tecnologia di riscaldamento ideale in base ai vostri materiali specifici, ai risultati desiderati e ai vincoli operativi.

- Attrezzature Premium: Forniamo forni da laboratorio e sistemi di riscaldamento affidabili e ad alte prestazioni, progettati per precisione e durata.

- Supporto Totale: Dalla consulenza iniziale all'installazione e alla manutenzione, garantiamo che i vostri processi di trattamento termico si svolgano senza intoppi ed efficientemente.

Pronti a migliorare le capacità del vostro laboratorio? Contattate KINTEK oggi stesso per discutere le vostre esigenze di trattamento termico e scoprire come le nostre soluzioni possono portare a risultati migliori per la vostra ricerca e produzione.

Guida Visiva

Prodotti correlati

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace di grafitazione sottovuoto a temperatura ultra-elevata in grafite

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

Domande frequenti

- Come un forno ad alta temperatura con controllo dell'atmosfera ottimizza i rivestimenti di spinello? Ottieni precisione nella sinterizzazione redox

- Perché l'azoto viene utilizzato nei forni? Uno scudo economicamente vantaggioso per i processi ad alta temperatura

- L'azoto può essere utilizzato per la brasatura? Condizioni chiave e applicazioni spiegate

- Cos'è l'atmosfera di azoto per la ricottura? Ottenere un trattamento termico senza ossidazione

- Perché l'azoto viene utilizzato nei forni di ricottura? Per prevenire l'ossidazione e la decarburazione per una qualità superiore del metallo