La resa di sputtering in un sistema a fascio ionico è determinata da quattro fattori primari: l'energia degli ioni in arrivo, la massa degli ioni, l'angolo con cui colpiscono il bersaglio e le proprietà fisiche del materiale bersaglio stesso. Questi parametri governano collettivamente l'efficienza del trasferimento di quantità di moto che causa l'eiezione degli atomi dalla superficie del bersaglio.

Il principio fondamentale dello sputtering è un processo di collisione fisica. Per controllare la resa di sputtering, è necessario controllare il trasferimento di energia cinetica dallo ione incidente agli atomi del bersaglio, bilanciando la forza dell'impatto con il rischio di seppellire semplicemente lo ione in profondità all'interno del bersaglio.

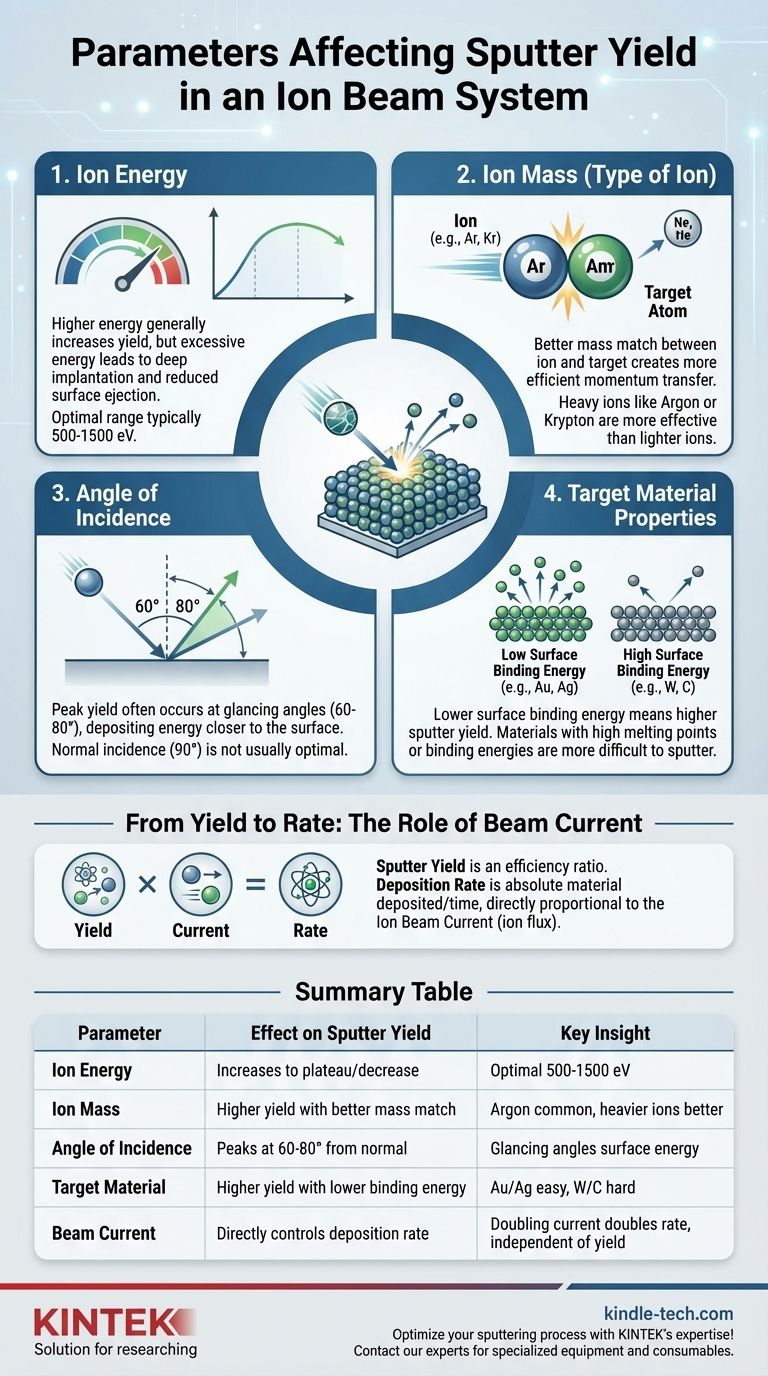

I Parametri Fondamentali che Governano la Resa di Sputtering

Comprendere come ogni parametro influenza il processo di sputtering è fondamentale per ottimizzare i risultati, sia che il vostro obiettivo sia la massima velocità di deposizione o una precisa qualità del film.

Energia Ionica

L'energia cinetica degli ioni in arrivo è un fattore primario della resa di sputtering. All'aumentare dell'energia ionica, la resa di sputtering generalmente aumenta perché ogni ione ha più energia da trasferire all'impatto, creando una cascata di collisioni più ampia all'interno del bersaglio.

Tuttavia, questa relazione non è lineare. Al di sopra di una certa soglia di energia (tipicamente nell'intervallo da pochi a decine di keV), la resa inizia a stabilizzarsi o addirittura a diminuire. Questo perché gli ioni ad altissima energia penetrano più in profondità nel bersaglio, dissipando la loro energia ben al di sotto della superficie, il che rende meno probabile l'eiezione di un atomo.

Massa Ionica (Tipo di Ione)

La massa dello ione del gas di sputtering rispetto alla massa dell'atomo bersaglio è critica. Una migliore corrispondenza di massa tra lo ione e l'atomo bersaglio si traduce in un trasferimento di quantità di moto più efficiente e una maggiore resa di sputtering.

Pensate al biliardo: uno ione pesante (come l'Argon o il Krypton) che colpisce un bersaglio è come una palla da bowling che colpisce i birilli. Uno ione leggero (come il Neon o l'Elio) è come una pallina da tennis; trasferirà meno quantità di moto e probabilmente rimbalzerà o si impianterà. Per questo motivo, l'Argon è una scelta comune ed efficace per molti materiali.

Angolo di Incidenza

L'angolo con cui il fascio ionico colpisce il bersaglio ha un impatto significativo sulla resa. Per la maggior parte dei materiali, la resa di sputtering non è massima ad incidenza normale (90 gradi).

Invece, la resa tipicamente raggiunge il picco ad un angolo non normale, spesso tra 60 e 80 gradi rispetto alla normale della superficie. A questi angoli radenti, l'energia dello ione viene depositata più vicino alla superficie, aumentando la probabilità che la cascata di collisioni risultante espella un atomo. Ad angoli molto superficiali, lo ione è più propenso a riflettersi semplicemente dalla superficie.

Proprietà del Materiale Bersaglio

La resa di sputtering è intrinsecamente legata al materiale bersaglio stesso, in particolare alla sua energia di legame superficiale. Questa è l'energia necessaria per rimuovere un atomo dalla superficie.

I materiali con energie di legame superficiale inferiori (come oro, argento o rame) avranno una resa di sputtering più elevata nelle stesse condizioni. Al contrario, i materiali con energie di legame molto elevate o alti punti di fusione (come tungsteno, molibdeno o carbonio) sono molto più difficili da sputare e hanno una resa inferiore.

Dalla Resa alla Velocità: Il Ruolo della Corrente del Fascio

Mentre i parametri sopra definiscono la resa (atomi per ione), l'obiettivo pratico è spesso controllare la velocità di deposizione (spessore del film per unità di tempo). È qui che la corrente del fascio ionico diventa il fattore dominante.

Distinguere Resa da Velocità

È fondamentale separare questi due concetti. La Resa di Sputtering è un rapporto di efficienza: il numero di atomi bersaglio espulsi per ogni singolo ione incidente. La Velocità di Deposizione è una misura assoluta del materiale depositato nel tempo.

L'Impatto della Corrente del Fascio Ionico

La corrente del fascio ionico è una misura del numero di ioni che colpiscono il bersaglio al secondo (flusso ionico). Pertanto, la velocità complessiva di rimozione del materiale è un prodotto diretto della resa di sputtering e della corrente del fascio.

Se si raddoppia la corrente del fascio mantenendo tutti gli altri parametri costanti, si raddoppierà la velocità di deposizione. Questo rende la corrente del fascio la leva principale per controllare la produttività del processo.

Comprendere i Compromessi

Ottimizzare per un parametro spesso implica compromettere un altro. Un processo di successo richiede di bilanciare questi fattori concorrenti.

Energia vs. Impianto

Mentre un'energia più elevata può aumentare la resa, aumenta anche la possibilità di impianto ionico. Questi ioni incorporati possono diventare impurità nel bersaglio e possono anche essere risputterati, portando a contaminazione nel film depositato.

Velocità vs. Uniformità

L'uso di un angolo non normale per massimizzare la resa di sputtering può talvolta portare a un "pennacchio" altamente direzionale di materiale sputato. Come notato, questo può rendere difficile ottenere uno spessore del film uniforme su una vasta area del substrato, che è una sfida nota per i sistemi a fascio ionico.

Velocità vs. Danno al Bersaglio

Spingere la corrente e l'energia del fascio ai loro massimi per un'alta velocità di deposizione genera un significativo calore sul bersaglio. Questo può causare la rottura, la deformazione o persino la fusione del bersaglio, portando a instabilità del processo e difetti.

Fare la Scelta Giusta per il Tuo Obiettivo

I tuoi parametri ottimali dipendono interamente dal tuo obiettivo primario. Utilizza queste linee guida per informare lo sviluppo del tuo processo.

- Se il tuo obiettivo principale è la massima velocità di deposizione: Utilizza uno ione pesante (come l'Argon), aumenta l'energia ionica nell'intervallo ottimale (ad esempio, 500-1500 eV), trova l'angolo di resa di picco (spesso 60-70°) e massimizza la corrente del fascio ionico.

- Se il tuo obiettivo principale è depositare un film con contaminazione minima: Utilizza un'energia ionica inferiore per ridurre l'impianto e considera un gas nobile ad alta purezza come Krypton o Xenon.

- Se il tuo obiettivo principale è sputare un materiale delicato o multicomponente: Utilizza un'energia e una corrente ionica inferiori per minimizzare il danno superficiale e prevenire lo sputtering preferenziale di un elemento rispetto a un altro.

Padroneggiare il tuo processo di sputtering deriva dalla comprensione di come questi parametri fondamentali interagiscono per produrre il risultato desiderato.

Tabella Riepilogativa:

| Parametro | Effetto sulla Resa di Sputtering | Approfondimento Chiave |

|---|---|---|

| Energia Ionica | Aumenta fino a un plateau, poi può diminuire | Intervallo ottimale tipicamente 500-1500 eV per la massima resa |

| Massa Ionica | Resa maggiore con una migliore corrispondenza di massa con il bersaglio | L'Argon è comune; ioni più pesanti come il Krypton per un migliore trasferimento di quantità di moto |

| Angolo di Incidenza | Raggiunge il picco a 60-80° dalla normale | Gli angoli radenti depositano energia più vicino alla superficie |

| Materiale Bersaglio | Resa maggiore con energia di legame superficiale inferiore | Oro/argento sputano facilmente; tungsteno/carbonio sono difficili |

| Corrente del Fascio | Controlla direttamente la velocità di deposizione (atomi/secondo) | Raddoppiare la corrente raddoppia la velocità, indipendentemente dalla resa |

Ottimizza il tuo processo di sputtering con l'esperienza di KINTEK! Sia che tu debba massimizzare le velocità di deposizione, minimizzare la contaminazione o gestire materiali delicati, le nostre attrezzature e i nostri materiali di consumo specializzati sono progettati per soddisfare le tue precise esigenze di laboratorio. Contatta i nostri esperti oggi stesso per discutere come possiamo aiutarti a ottenere risultati superiori sui film sottili con i giusti parametri del fascio ionico e la configurazione dell'attrezzatura.

Guida Visiva

Prodotti correlati

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Sterilizzatore da Laboratorio Autoclave Sterilizzatore a Sollevamento Sottovuoto Pulsato

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Liofilizzatore da Laboratorio da Banco

Domande frequenti

- Quali sono i vantaggi dell'utilizzo dell'HFCVD per gli elettrodi BDD? Scalare la produzione industriale di diamanti in modo efficiente

- Qual è il ruolo del sistema HF-CVD nella preparazione degli elettrodi BDD? Soluzioni scalabili per la produzione di diamanti drogati con boro

- Cos'è la CVD al plasma a microonde? Una guida alla sintesi di diamanti e materiali ad alta purezza

- Come viene rivestito qualcosa di diamantato? Una guida alla crescita CVD vs. Metodi di placcatura

- Come funziona un reattore a deposizione chimica da vapore a filamento caldo (HFCVD)? Guida esperta alla fabbricazione di film di diamante