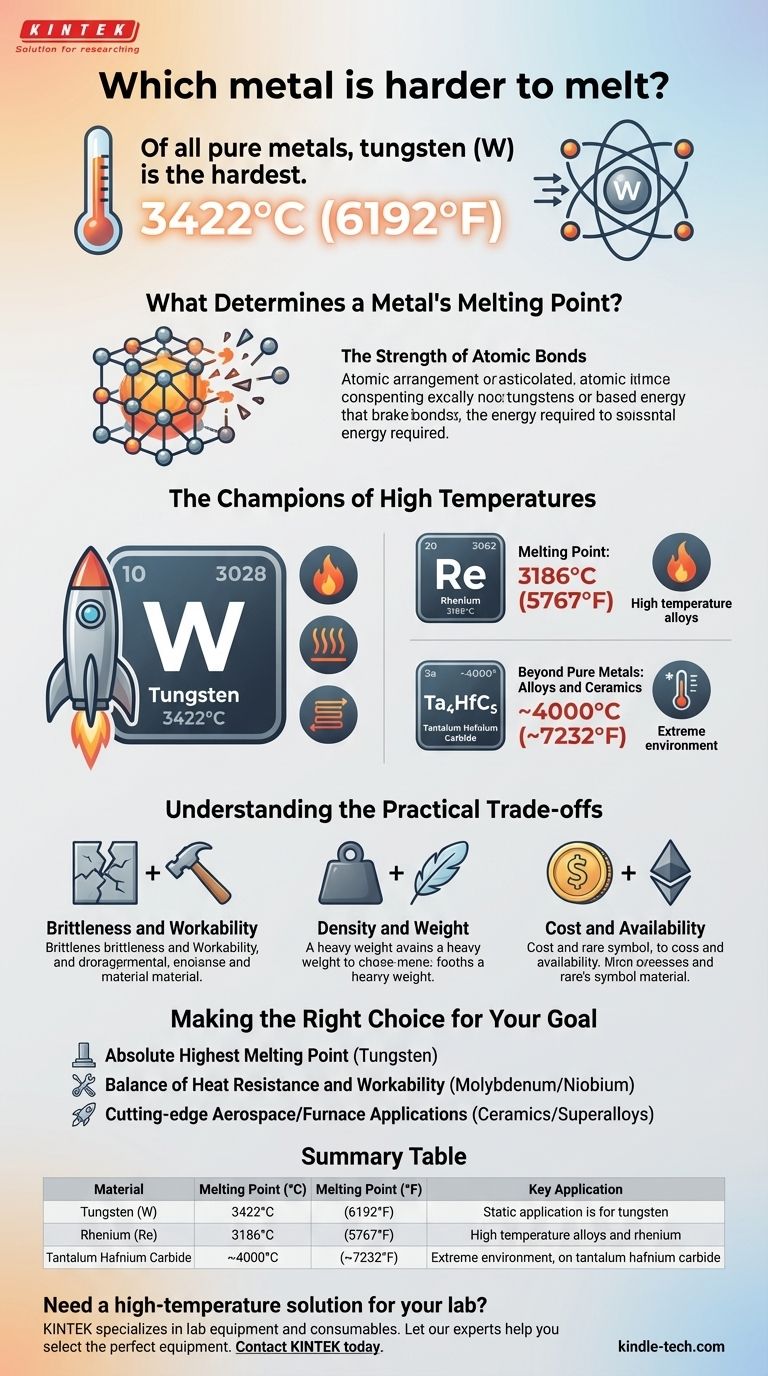

Tra tutti i metalli puri, il tungsteno (W) è il più difficile da fondere. Ha un punto di fusione sorprendentemente alto di 3422°C (6192°F), una temperatura alla quale la maggior parte degli altri metalli si sarebbe da tempo vaporizzata. Questa eccezionale resistenza al calore è dovuta ai legami metallici incredibilmente forti che tengono uniti i suoi atomi.

La difficoltà nel fondere un metallo è una misura diretta dell'energia necessaria per rompere i legami che tengono insieme la sua struttura atomica. Sebbene il tungsteno detenga il titolo per i metalli puri, la vera frontiera della resistenza al calore risiede nelle leghe ingegnerizzate e nelle ceramiche, che possono resistere a temperature ancora più estreme.

Cosa determina il punto di fusione di un metallo?

Il punto di fusione non è un numero arbitrario; è una proprietà fondamentale dettata dalla fisica a livello atomico. Comprendere questo principio è più importante che memorizzare un singolo dato.

La forza dei legami atomici

I metalli allo stato solido sono disposti in un reticolo cristallino rigido e ordinato. La fusione è il processo fisico di fornitura di energia termica (calore) sufficiente per superare le forze che tengono insieme questo reticolo, consentendo agli atomi di muoversi più liberamente come un liquido.

Fattori chiave nella forza del legame

La forza di questi legami metallici dipende da fattori come la dimensione dell'atomo, il numero di elettroni di valenza (gli elettroni esterni coinvolti nel legame) e quanto densamente sono impacchettati gli atomi. Metalli come il tungsteno hanno un gran numero di elettroni di valenza che sono condivisi tra molti atomi, creando una struttura estremamente forte e stabile che richiede un'energia immensa per essere interrotta.

I campioni delle alte temperature

Mentre il tungsteno è il vincitore tra gli elementi puri, è utile vedere come si confronta con gli altri e cosa si trova oltre il mondo dei metalli puri.

Il re dei metalli puri: Tungsteno (W)

Con un punto di fusione di 3422°C (6192°F), il tungsteno è da solo. Questo è il motivo per cui storicamente è stato utilizzato per i filamenti delle lampadine a incandescenza, che dovevano brillare di un bianco incandescente senza fondere. Oggi, è fondamentale per applicazioni come ugelli per razzi, elettrodi per saldatura ed elementi riscaldanti nei forni ad alta temperatura.

Il secondo classificato: Renio (Re)

Il secondo punto di fusione più alto per un metallo puro appartiene al Renio, che fonde a 3186°C (5767°F). Viene spesso legato con altri metalli ad alta temperatura come tungsteno e molibdeno per migliorarne le proprietà, in particolare la duttilità.

Oltre i metalli puri: Leghe e Ceramiche

Gli ingegneri spesso creano materiali con prestazioni ancora più elevate rispetto ai loro elementi costituenti. Le leghe refrattarie e le ceramiche sono progettate specificamente per il calore estremo. Ad esempio, il Carburo di Tantalio e Afnio (Ta₄HfC₅) è un composto ceramico con uno dei punti di fusione più alti conosciuti, vicino a 4000°C (7232°F).

Comprendere i compromessi pratici

Scegliere un materiale basandosi esclusivamente sul punto di fusione è un errore comune. I metalli più resistenti al calore spesso presentano svantaggi significativi che ne limitano l'uso.

Fragilità e Lavorabilità

I metalli con punti di fusione estremamente elevati, come il tungsteno, tendono ad essere molto fragili e duri a temperatura ambiente. Ciò li rende incredibilmente difficili da lavorare, formare o modellare, il che aggiunge costi e complessità significativi alla produzione.

Densità e Peso

Questi elementi sono anche tra i materiali più densi sulla terra. La densità del tungsteno è quasi identica a quella dell'oro e quasi il doppio di quella del piombo. Questo immenso peso lo rende inadatto per applicazioni in cui il peso è un fattore critico, come nella maggior parte dei componenti aerospaziali.

Costo e Disponibilità

Elementi come il Renio sono eccezionalmente rari e, pertanto, estremamente costosi. Il loro costo ne limita l'uso solo alle applicazioni più critiche e ad alte prestazioni in cui nessun altro materiale è sufficiente.

Fare la scelta giusta per il tuo obiettivo

Il materiale "migliore" dipende interamente dal problema specifico che stai cercando di risolvere. Considera l'equilibrio delle proprietà richieste per la tua applicazione.

- Se la tua priorità principale è il punto di fusione più alto in assoluto per un elemento puro: Il tungsteno è la scelta definitiva, ideale per componenti statici ad alta temperatura come filamenti ed elettrodi.

- Se hai bisogno di un equilibrio tra resistenza al calore e migliore lavorabilità: Considera metalli come il molibdeno (punto di fusione 2623°C) o il niobio (2477°C), che offrono prestazioni eccellenti senza l'estrema fragilità del tungsteno.

- Se stai progettando per applicazioni aerospaziali o forni all'avanguardia: Devi guardare oltre i metalli puri alle ceramiche ingegnerizzate e alle superleghe progettate per una combinazione specifica di resistenza al calore, resistenza e peso.

Comprendere che un alto punto di fusione è solo una proprietà tra le tante è la chiave per una selezione dei materiali efficace e intelligente.

Tabella riassuntiva:

| Materiale | Punto di Fusione (°C) | Punto di Fusione (°F) | Applicazione Chiave |

|---|---|---|---|

| Tungsteno (W) | 3422°C | 6192°F | Ugelli per razzi, elementi riscaldanti |

| Renio (Re) | 3186°C | 5767°F | Leghe per alte temperature |

| Carburo di Tantalio e Afnio (Ceramica) | ~4000°C | ~7232°F | Applicazioni in ambienti estremi |

Hai bisogno di una soluzione ad alta temperatura per il tuo laboratorio?

Scegliere il materiale giusto è fondamentale per il successo e la sicurezza dei tuoi processi ad alta temperatura. KINTEK è specializzata in attrezzature e materiali di consumo per laboratori, inclusi forni ad alta temperatura e componenti progettati per materiali come il tungsteno e le ceramiche avanzate.

Lascia che i nostri esperti ti aiutino a selezionare l'attrezzatura perfetta per la tua applicazione specifica, bilanciando resistenza al calore, lavorabilità e costo.

Contatta KINTEK oggi stesso per una consulenza e migliora le capacità del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace a muffola da 1700℃ per laboratorio

Domande frequenti

- Come pulire un forno a tubo? Una guida passo passo per una manutenzione sicura ed efficace

- In che modo un forno sottovuoto a tubo di quarzo contribuisce al processo di cristallizzazione degli elettroliti Li-argirodite drogati con Ag?

- Di che materiale sono fatti i tubi per forni? Scegliere il materiale giusto per il successo ad alta temperatura

- Perché viene utilizzato un forno a tubo di quarzo nell'ossidazione termica dei rivestimenti di MnCr2O4? Sblocca un'ossidazione selettiva precisa

- A cosa serve un forno tubolare? Riscaldamento di precisione per la sintesi e l'analisi dei materiali