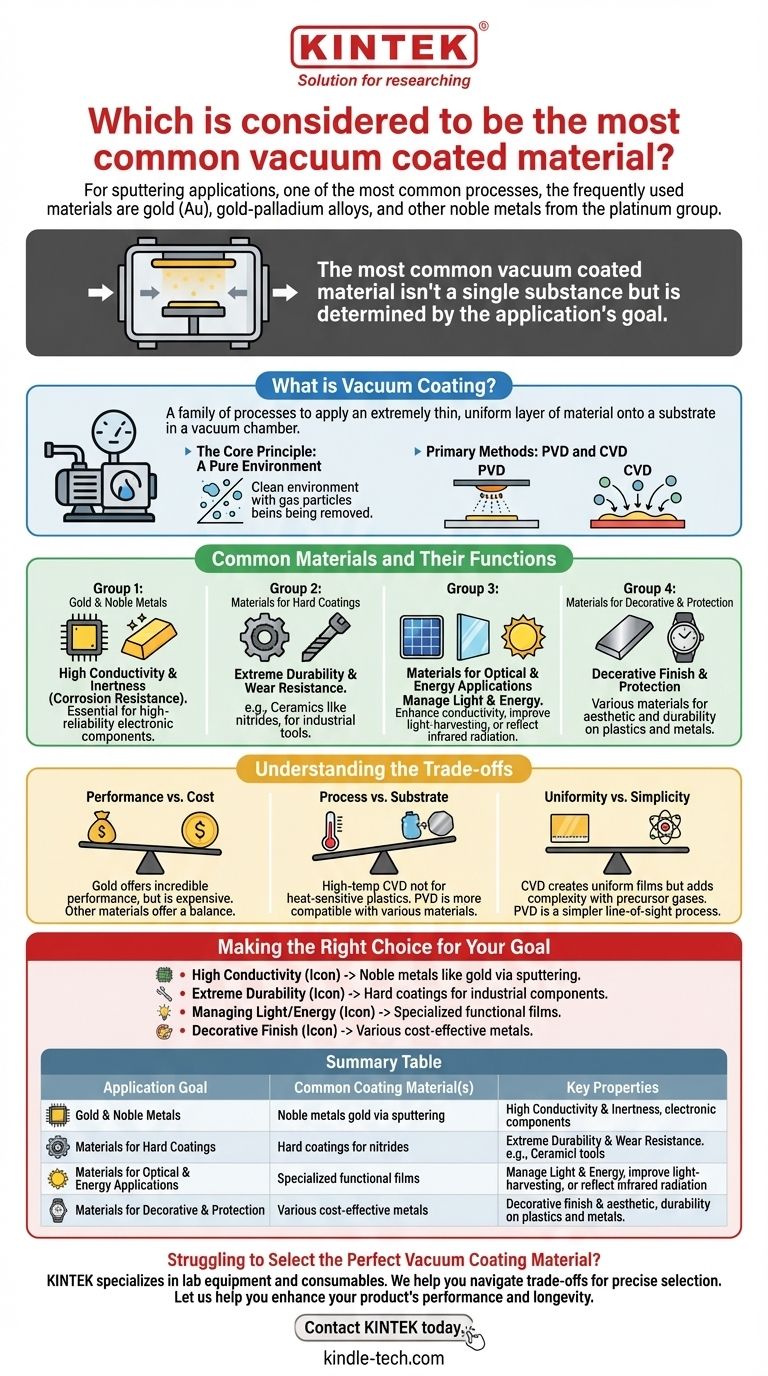

Per le applicazioni di sputtering, uno dei processi di rivestimento sottovuoto più comuni, i materiali più frequentemente utilizzati sono l'oro (Au), le leghe oro-palladio e altri metalli nobili del gruppo del platino. Questi materiali sono preferiti perché sono eccellenti conduttori elettrici e sono altamente resistenti all'ossidazione, garantendo la purezza e le prestazioni del film sottile depositato.

Il materiale più comune rivestito sottovuoto non è una singola sostanza, ma è invece determinato interamente dall'obiettivo dell'applicazione. Sebbene l'oro sia una scelta frequente per l'elettronica di fascia alta grazie alla sua stabilità, la vera risposta dipende dal fatto che la priorità sia la durabilità, la conduttività, le proprietà ottiche o la decorazione.

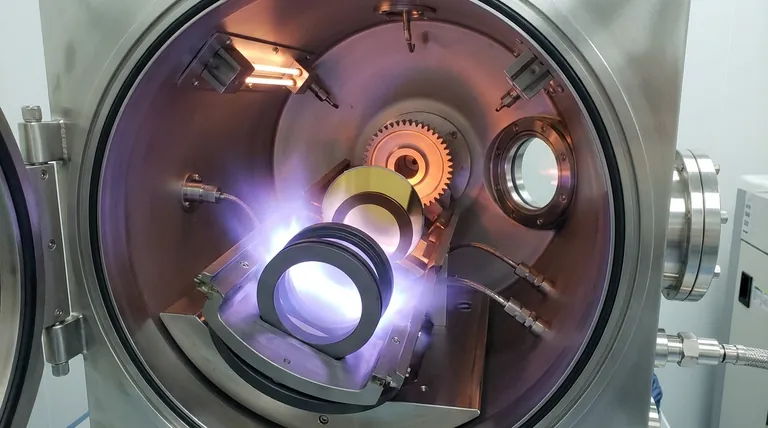

Cos'è il rivestimento sottovuoto?

Il rivestimento sottovuoto è una famiglia di processi utilizzati per applicare uno strato di materiale estremamente sottile e uniforme su una superficie, nota come substrato. L'intero processo avviene all'interno di una camera a vuoto.

Il principio fondamentale: un ambiente puro

La ragione principale per l'uso del vuoto è rimuovere l'aria e altri contaminanti gassosi. Ciò garantisce che il materiale di rivestimento viaggi dalla sua fonte al substrato senza reagire con particelle indesiderate, risultando in un film più puro e più fortemente legato.

Metodi primari: PVD e CVD

Esistono due tecniche dominanti. La Deposizione Fisica da Vapore (PVD) comporta la vaporizzazione fisica del materiale di rivestimento solido (ad esempio, riscaldandolo o bombardandolo con ioni) e permettendogli di condensare sul substrato.

La Deposizione Chimica da Vapore (CVD) è diversa. Utilizza gas precursori che reagiscono o si decompongono sulla superficie di un substrato riscaldato per formare il film solido desiderato, consentendo rivestimenti altamente uniformi anche su grandi aree.

Applicazioni e vantaggi chiave

Questa tecnologia è utilizzata in innumerevoli settori per aggiungere valore ai prodotti. Le applicazioni comuni includono la creazione di rivestimenti duri e resistenti per componenti di motori, rivestimenti a bassa emissività su vetro per il risparmio energetico e la deposizione di modelli metallici conduttivi per microchip e celle solari.

Materiali comuni e le loro funzioni

Il materiale selezionato per il rivestimento sottovuoto viene scelto per conferire una proprietà specifica alla superficie del substrato. Obiettivi diversi richiedono materiali fondamentalmente diversi.

Oro (Au) e metalli nobili

Come accennato, l'oro e altri metalli nobili sono lo standard per il rivestimento a sputtering. I loro principali vantaggi sono l'alta conduttività e l'inerzia chimica (resistenza alla corrosione e all'ossidazione).

Ciò li rende essenziali per componenti elettronici ad alta affidabilità, come microchip e contatti elettrici, dove prestazioni costanti nel tempo sono fondamentali.

Materiali per rivestimenti duri

Per applicazioni industriali che richiedono una durabilità estrema, vengono utilizzati materiali diversi. Sebbene non esplicitamente menzionati nei riferimenti, i rivestimenti duri per componenti di motori tipicamente coinvolgono ceramiche come i nitruri.

Questi materiali vengono depositati per aumentare drasticamente la durezza superficiale e la resistenza all'usura di utensili e parti meccaniche, prolungandone la vita operativa.

Materiali per applicazioni ottiche ed energetiche

I rivestimenti sono fondamentali nella gestione della luce e dell'energia. Le celle solari a film sottile utilizzano la deposizione sottovuoto per applicare strati che migliorano la conduttività e le proprietà di raccolta della luce.

Allo stesso modo, rivestimenti speciali su vetri architettonici possono riflettere la radiazione infrarossa, migliorando l'efficienza energetica di un edificio. Questi film funzionali sono progettati per specifici comportamenti ottici o elettrici.

Comprendere i compromessi

La scelta di un materiale e di un processo è un atto di bilanciamento tra il risultato desiderato, il substrato da rivestire e il costo.

Prestazioni vs. costo

L'oro offre prestazioni incredibili per l'elettronica, ma è costoso. Per applicazioni decorative su plastica o metallo, altri materiali possono fornire un aspetto simile a una frazione del costo. La scelta finale dipende sempre dal fatto che le alte prestazioni giustifichino la spesa.

Processo vs. substrato

Il processo scelto deve essere compatibile con il substrato. Ad esempio, i processi CVD ad alta temperatura non sono adatti per plastiche sensibili al calore. I metodi PVD come lo sputtering sono spesso eseguiti a temperature più basse, rendendoli compatibili con una gamma più ampia di materiali.

Uniformità vs. semplicità

Il CVD è rinomato per la sua capacità di creare film eccezionalmente uniformi su superfici grandi e complesse. Tuttavia, comporta gas precursori e reazioni chimiche, che possono aggiungere complessità. Il PVD è spesso un processo più diretto, a linea di vista, più semplice per determinate applicazioni.

Fare la scelta giusta per il tuo obiettivo

In definitiva, il materiale "migliore" è quello che risolve il tuo specifico problema ingegneristico o di progettazione.

- Se il tuo obiettivo principale è l'alta conduttività e la resistenza alla corrosione: Metalli nobili come l'oro, applicati tramite sputtering, sono lo standard del settore per l'elettronica ad alte prestazioni.

- Se il tuo obiettivo principale è la durabilità estrema e la resistenza all'usura: Rivestimenti duri vengono applicati a componenti industriali per prolungarne la durata.

- Se il tuo obiettivo principale è la gestione della luce o dell'energia: Film funzionali specializzati sono progettati per prodotti come vetri a bassa emissività e celle solari a film sottile.

- Se il tuo obiettivo principale è la finitura decorativa e la protezione: Una vasta gamma di materiali può essere utilizzata su substrati dal metallo alla plastica per ottenere l'estetica e la durabilità desiderate.

Il materiale e il processo vengono selezionati per ottenere un risultato funzionale specifico, trasformando le proprietà superficiali del prodotto finale.

Tabella riassuntiva:

| Obiettivo dell'applicazione | Materiale/i di rivestimento comune/i | Proprietà chiave |

|---|---|---|

| Elettronica di fascia alta e conduttività | Oro (Au), Leghe Oro-Palladio | Eccellente conduttività elettrica, alta resistenza alla corrosione/ossidazione |

| Durabilità estrema e resistenza all'usura | Ceramiche (es. Nitruri) | Elevata durezza superficiale, maggiore resistenza all'usura per utensili e componenti |

| Gestione ottica ed energetica | Film funzionali specializzati | Migliorata raccolta della luce, riflessione infrarossa per l'efficienza energetica |

| Finiture decorative e protezione | Vari metalli economici | Aspetto estetico desiderato e protezione della superficie |

Hai difficoltà a selezionare il materiale di rivestimento sottovuoto perfetto per il tuo progetto?

Scegliere il materiale e il processo giusti è fondamentale per ottenere le proprietà superficiali desiderate, che si tratti di una conduttività superiore per i tuoi microchip, una durabilità estrema per i componenti del motore o prestazioni ottiche specifiche per i tuoi prodotti in vetro.

KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo per processi di rivestimento sottovuoto. Comprendiamo che il successo della tua applicazione dipende da una selezione precisa dei materiali e da attrezzature affidabili. La nostra esperienza può aiutarti a navigare tra i compromessi tra prestazioni, costo e compatibilità del substrato.

Lasciaci aiutarti a migliorare le prestazioni e la longevità del tuo prodotto.

Contatta KINTEK oggi stesso per discutere le tue esigenze specifiche e scoprire come le nostre soluzioni possono portare valore al tuo laboratorio o alla tua linea di produzione.

Guida Visiva

Prodotti correlati

- Rivestimento personalizzato di diamanti CVD per applicazioni di laboratorio

- Barca di evaporazione in molibdeno, tungsteno e tantalio per applicazioni ad alta temperatura

- Crogiolo a fascio di elettroni Crogiolo a fascio di elettroni per evaporazione

- Barchetta di evaporazione per materia organica

- Barca di evaporazione speciale in molibdeno, tungsteno e tantalio

Domande frequenti

- Cos'è il processo di rifusione ad arco sotto vuoto? Produzione di leghe metalliche ultrapure e ad alte prestazioni

- Quali sono le proprietà dei materiali sinterizzati? Come la polvere si trasforma in componenti ad alte prestazioni

- È possibile brasare o saldobrasare metalli dissimili? Una guida per giunzioni forti e affidabili

- Qual è la differenza tra ricottura e ricottura intermedia? Una guida alla scelta del trattamento termico giusto

- Qual è la temperatura della fusione ad arco? Sfrutta il calore estremo per i metalli refrattari

- Perché utilizzare un forno di essiccazione sottovuoto per PEO/LiTFSI? Ottenere elettroliti solidi compositi PEO/LLZTO ad alte prestazioni

- Qual è la funzione dei forni ad alta temperatura nell'elaborazione HPQ? Ottimizzare la calcinazione e lo spegnimento del quarzo

- Quale ruolo svolgono i forni industriali ad alta temperatura nel recupero dei PGM? Massimizza la resa di platino con calore di precisione