I forni a lotti sono applicati principalmente in processi che richiedono alta precisione, atmosfere controllate e flessibilità operativa. Ciò include un'ampia gamma di trattamenti termici dei metalli come la ricottura e la distensione, la sinterizzazione ad alta temperatura per ceramiche e metallurgia delle polveri, e processi specializzati sottovuoto o in atmosfera inerte comuni nei settori aerospaziale, medicale ed elettronico.

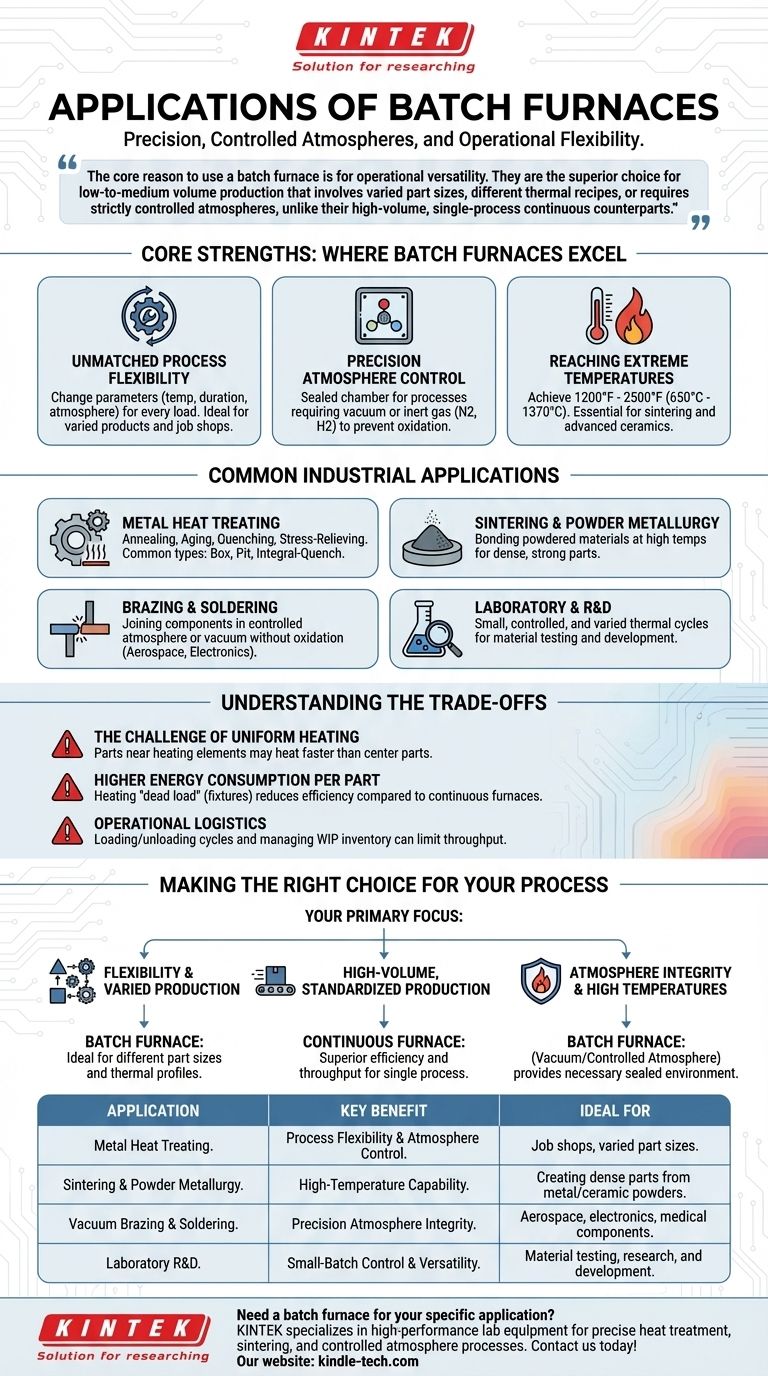

La ragione principale per utilizzare un forno a lotti è la versatilità operativa. Sono la scelta migliore per la produzione a basso o medio volume che coinvolge pezzi di dimensioni diverse, ricette termiche differenti o che richiede atmosfere rigorosamente controllate, a differenza dei loro omologhi continui ad alto volume e a processo singolo.

Punti di Forza Principali: Dove Eccellono i Forni a Lotti

I forni a lotti sono definiti dalla loro capacità di processare i materiali un gruppo distinto, o "lotto", alla volta. Questo design fondamentale conferisce loro diversi vantaggi chiave che li rendono indispensabili per applicazioni specifiche.

Flessibilità di Processo Ineguagliabile

Poiché ogni lotto è una corsa separata, gli operatori possono modificare i parametri di processo—come temperatura, durata e atmosfera—per ogni nuovo carico.

Ciò li rende ideali per le officine meccaniche o gli ambienti di produzione che gestiscono una varietà di prodotti con diverse esigenze di lavorazione. Accomodano facilmente pezzi di varie dimensioni e forme.

Controllo Preciso dell'Atmosfera

I forni a lotti sono macchine a processo chiuso, il che significa che la camera viene sigillata durante il funzionamento. Questo li rende eccezionalmente adatti per processi che non possono tollerare l'ossigeno.

Le applicazioni che richiedono un vuoto o un'atmosfera inerte protettiva (come azoto o idrogeno) utilizzano quasi sempre forni a lotti per garantire l'integrità del processo. Questo è fondamentale per prevenire l'ossidazione di materiali sensibili durante la brasatura o il trattamento termico.

Raggiungimento di Temperature Estreme

Il design di molti forni a lotti consente loro di raggiungere temperature molto elevate, spesso tra 1200℉ e 2500℉ (circa 650°C - 1370°C).

Questa capacità è essenziale per applicazioni esigenti come la sinterizzazione di metalli in polvere, la cottura di ceramiche avanzate e processi specializzati di fusione del vetro.

Applicazioni Industriali Comuni in Dettaglio

La flessibilità e il controllo offerti dai forni a lotti li rendono uno strumento fondamentale in molti settori critici.

Trattamento Termico dei Metalli

Questo è uno degli usi più comuni per i forni a lotti. I processi includono:

- Ricottura (Annealing): Ammorbidire i metalli per migliorarne la duttilità.

- Invecchiamento (Aging): Indurire i materiali attraverso precipitazione controllata.

- Tempra (Quenching): Raffreddare rapidamente un pezzo in un liquido per bloccare specifiche proprietà del materiale.

- Distensione (Stress-Relieving): Ridurre le tensioni interne causate dalla lavorazione meccanica o dalla saldatura.

I tipi di forno comuni per questi compiti includono forni a scatola (box furnaces), forni a pozzo (pit furnaces) e forni a tempra integrale (integral-quench furnaces).

Sinterizzazione e Metallurgia delle Polveri

La sinterizzazione comporta il riscaldamento di materiale in polvere compattato appena al di sotto del suo punto di fusione per legare insieme le particelle.

I forni a lotti forniscono le alte temperature e le atmosfere controllate necessarie per creare pezzi densi e resistenti da metalli o ceramiche in polvere.

Brasatura e Saldatura

Nei forni a lotti sottovuoto o ad atmosfera controllata, i componenti possono essere uniti utilizzando un metallo d'apporto senza ossidare o compromettere i materiali di base. Questo è un processo cruciale nei settori aerospaziale ed elettronico per creare giunzioni forti e pulite.

Laboratorio e R&S

La capacità di eseguire cicli termici piccoli, altamente controllati e vari rende i forni a lotti perfetti per la ricerca, lo sviluppo e gli ambienti di prova dei materiali.

Comprendere i Compromessi

Sebbene potenti, i forni a lotti non sono la soluzione per ogni applicazione di riscaldamento. Comprendere i loro limiti è fondamentale per prendere una decisione informata.

La Sfida del Riscaldamento Uniforme

In un lotto grande, i pezzi più vicini agli elementi riscaldanti si riscaldano più velocemente di quelli al centro del carico. Ciò può portare a lievi variazioni nelle proprietà del materiale attraverso il lotto se non gestito attentamente.

Maggiore Consumo Energetico per Pezzo

La lavorazione a lotti richiede attrezzature di supporto come cestelli, vassoi o rastrelliere per sostenere i pezzi. Anche queste attrezzature devono essere riscaldate e raffreddate ad ogni ciclo.

Questo "carico morto" aumenta l'energia totale richiesta per processare ogni pezzo, rendendolo meno efficiente dal punto di vista energetico rispetto a un forno continuo per la produzione ad alto volume.

Logistica Operativa

La lavorazione a lotti richiede il raggruppamento dei pezzi e la gestione dell'inventario di lavoro in corso (WIP). I cicli di carico e scarico creano tempi di inattività tra una corsa e l'altra, il che può limitare la produttività complessiva rispetto a un flusso continuo.

Fare la Scelta Giusta per il Tuo Processo

La decisione di utilizzare un forno a lotti dovrebbe basarsi sui tuoi obiettivi di produzione specifici e sui requisiti di processo.

- Se la tua attenzione principale è la flessibilità del processo e la produzione varia: Un forno a lotti è la scelta ideale per la sua capacità di gestire diverse dimensioni di pezzi e profili termici in base alla singola corsa.

- Se la tua attenzione principale è la produzione standardizzata ad alto volume: Dovresti prendere in considerazione i forni continui, che offrono efficienza e produttività superiori per un singolo processo ripetibile.

- Se la tua attenzione principale è l'integrità dell'atmosfera e le alte temperature: I forni a lotti, in particolare i modelli sottovuoto e ad atmosfera controllata, forniscono l'ambiente sigillato necessario per applicazioni critiche.

In definitiva, la scelta di un forno a lotti è una decisione strategica per le operazioni che privilegiano la precisione e l'adattabilità rispetto alla pura velocità di produzione.

Tabella Riassuntiva:

| Applicazione | Vantaggio Chiave | Ideale Per |

|---|---|---|

| Trattamento Termico dei Metalli (Ricottura, Invecchiamento) | Flessibilità di Processo e Controllo dell'Atmosfera | Officine meccaniche, pezzi di dimensioni varie |

| Sinterizzazione e Metallurgia delle Polveri | Capacità ad Alta Temperatura | Creazione di pezzi densi da polveri metalliche/ceramiche |

| Brasatura e Saldatura Sottovuoto | Integrità Precisa dell'Atmosfera | Componenti aerospaziali, elettronici, medicali |

| Laboratorio R&S | Controllo del Piccolo Lotto e Versatilità | Test dei materiali, ricerca e sviluppo |

Hai bisogno di un forno a lotti per la tua applicazione specifica? KINTEK è specializzata in apparecchiature da laboratorio ad alte prestazioni, inclusi forni a lotti per trattamenti termici precisi, sinterizzazione e processi ad atmosfera controllata. I nostri esperti possono aiutarti a selezionare il forno giusto per migliorare la tua flessibilità operativa e i risultati dei materiali. Contattaci oggi per discutere le tue esigenze di laboratorio!

Guida Visiva

Prodotti correlati

- Fornace a Tubo Verticale da Laboratorio

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per Trattamento Termico Sottovuoto in Grafite da 2200 ℃

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Che cos'è il riscaldamento a tubi di quarzo?Scoprite i suoi vantaggi e le sue applicazioni

- Qual è la differenza tra una fornace a flusso ascendente e una orizzontale? Trova la soluzione perfetta per la disposizione della tua casa

- Perché il riscaldamento aumenta la temperatura? Comprendere la Danza Molecolare del Trasferimento di Energia

- Come si pulisce un forno a tubo di quarzo? Prevenire la contaminazione e prolungare la durata del tubo

- Qual è la temperatura di ricottura dei tubi? Una guida agli intervalli specifici per materiale per risultati ottimali