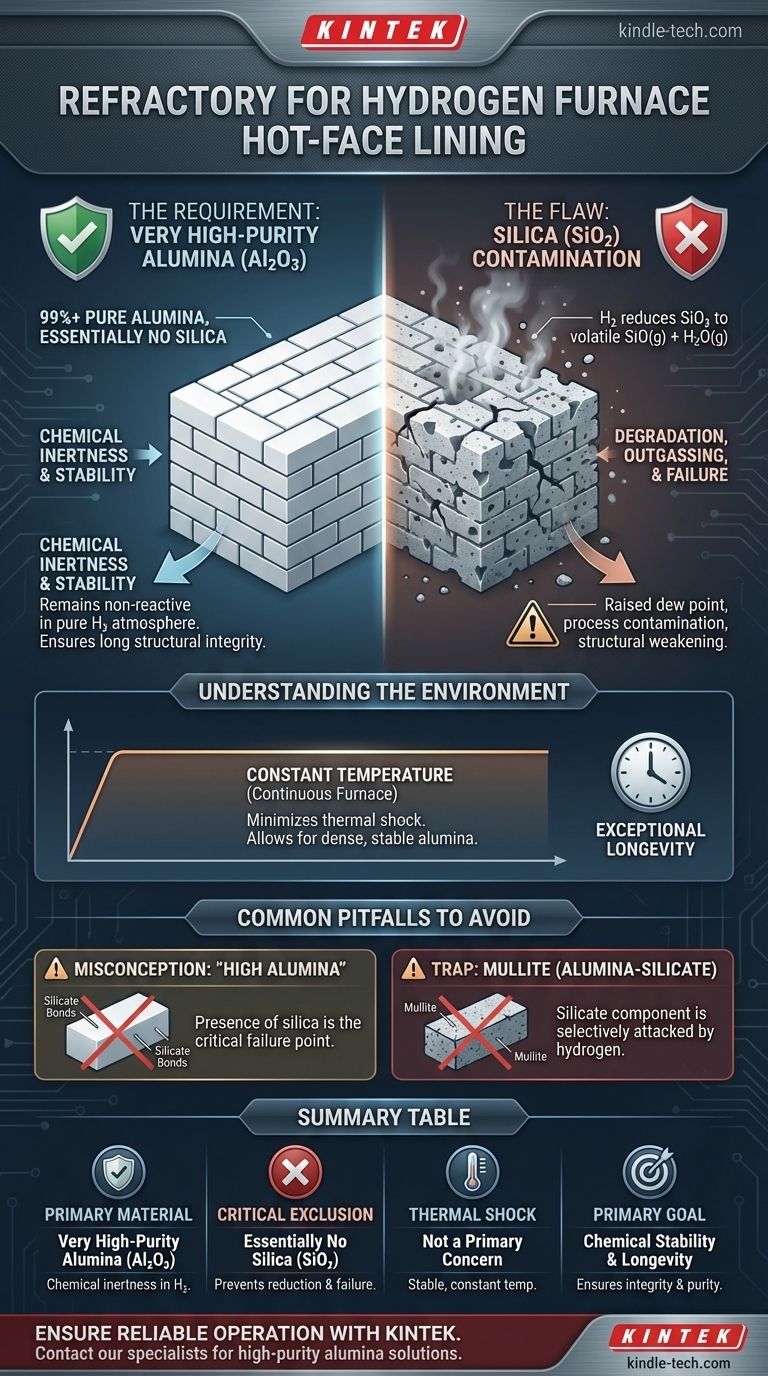

Per il rivestimento a vista nella zona calda di un forno a idrogeno continuo, il requisito definitivo è un refrattario di allumina ad altissima purezza essenzialmente privo di silice. Questa scelta specifica del materiale è guidata dall'ambiente chimico unico creato dall'idrogeno ad alta temperatura, dove la stabilità del materiale è fondamentale.

Il principio fondamentale non è la sola resistenza al calore, ma l'inerzia chimica. I refrattari standard contenenti silice reagiranno chimicamente con l'idrogeno caldo, portando a un rapido degrado del rivestimento del forno e alla contaminazione dell'atmosfera di processo.

La chimica dietro il requisito

La scelta di un refrattario per un forno a idrogeno è una lezione di chimica ad alta temperatura. La scelta sbagliata non si usura semplicemente; si disintegra attivamente.

Perché l'allumina ad alta purezza (Al₂O₃) è essenziale

L'ossido di alluminio ad alta purezza (allumina) viene scelto perché è uno degli ossidi più stabili disponibili.

Alle temperature operative di questi forni, rimane quasi interamente non reattivo in un'atmosfera di idrogeno puro. Questa stabilità chimica garantisce l'integrità strutturale del rivestimento del forno per lunghi periodi.

Il difetto critico della silice (SiO₂)

La silice è un componente comune in molti refrattari ad alta temperatura, ma è un punto di cedimento in un ambiente di idrogeno.

A temperature elevate, il gas idrogeno ridurrà attivamente la silice (SiO₂) formando gas monossido di silicio (SiO) volatile e vapore acqueo (H₂O). Questa reazione rimuove fisicamente materiale dal mattone refrattario, indebolendone la struttura.

Conseguenze della contaminazione da silice

La presenza anche di piccole quantità di silice nel rivestimento della zona calda porta a problemi a cascata.

Lo sfiato del vapore acqueo aumenta il punto di rugiada all'interno del forno, il che può essere dannoso per il processo sensibile in corso. Inoltre, il degrado del refrattario compromette l'integrità strutturale del forno, portando a un guasto prematuro e costoso.

Comprensione dell'ambiente operativo

La progettazione di un forno continuo crea un insieme unico di condizioni che influenzano la scelta del refrattario.

La temperatura costante minimizza lo shock termico

Nella zona calda di un forno continuo, la temperatura viene mantenuta a un setpoint costante per periodi prolungati.

Poiché il refrattario non è soggetto a cicli rapidi di riscaldamento e raffreddamento, la resistenza allo shock termico non è una preoccupazione primaria di progettazione. Ciò consente l'uso di materiali densi di allumina ad alta purezza che altrimenti potrebbero essere troppo fragili per applicazioni con significative fluttuazioni di temperatura.

La stabilità si traduce in longevità

La combinazione di un materiale chimicamente inerte (allumina ad alta purezza) e una temperatura operativa stabile si traduce in un'eccezionale durata di servizio.

Un rivestimento a vista specificato e installato correttamente può durare molti anni senza un degrado significativo, rendendolo una soluzione a lungo termine altamente affidabile ed economica.

Errori comuni da evitare

Un'incomprensione della chimica sottostante è la fonte più comune di errori nella selezione dei refrattari per questa applicazione.

Il malinteso "alta allumina"

Specificare semplicemente un refrattario "ad alta allumina" è insufficiente e può essere fuorviante. Molti refrattari classificati come ad alta allumina utilizzano ancora leganti silicati o contengono un contenuto significativo di silice.

È la quasi totale assenza di silice la specifica critica, non solo un'alta percentuale di allumina.

La trappola dell'allumina-silicato

Refrattari come la mullite (un allumina-silicato) sono eccellenti per molte applicazioni ad alta temperatura ma non sono adatti per la zona calda di un forno a idrogeno.

La componente "silicato" verrà attaccata selettivamente dall'idrogeno, portando alle stesse modalità di guasto descritte sopra. Dare sempre priorità alla purezza rispetto ad altre proprietà in questa zona specifica.

Fare la scelta giusta per il tuo obiettivo

Per garantire il successo operativo, la specifica del refrattario deve essere guidata dalle esigenze chimiche dell'atmosfera di idrogeno.

- Se il tuo obiettivo principale è la massima durata del forno e la purezza del processo: devi insistere su una specifica del refrattario di allumina pura al 99%+ con il più basso contenuto di silice ottenibile.

- Se il tuo obiettivo principale è l'affidabilità e l'evitare tempi di inattività non pianificati: dai priorità alla compatibilità chimica con l'idrogeno al di sopra di tutte le altre proprietà del materiale, compresi i costi o la resistenza allo shock termico.

- Se stai valutando un forno esistente o una riparazione: un passaggio diagnostico chiave è analizzare la composizione del refrattario per la silice, poiché la sua presenza è un indicatore diretto di un potenziale guasto.

In definitiva, la scelta del refrattario corretto si basa sulla chiara comprensione che in un forno a idrogeno, l'atmosfera stessa è l'elemento più corrosivo.

Tabella riassuntiva:

| Proprietà chiave | Requisito | Perché è importante |

|---|---|---|

| Materiale primario | Allumina ad altissima purezza (Al₂O₃) | Fornisce inerzia chimica in un'atmosfera di idrogeno. |

| Esclusione critica | Essenzialmente nessuna silice (SiO₂) | Previene la riduzione da parte dell'idrogeno, che causa la formazione di gas volatili e il cedimento del rivestimento. |

| Resistenza allo shock termico | Non è una preoccupazione primaria | Il forno continuo opera a una temperatura stabile e costante. |

| Obiettivo primario | Stabilità chimica e longevità | Garantisce l'integrità del forno, la purezza del processo ed evita costosi tempi di inattività. |

Garantisci che il tuo forno a idrogeno funzioni in modo affidabile per anni. La scelta sbagliata del refrattario porta a un rapido degrado e alla contaminazione del processo. KINTEK è specializzata in attrezzature e materiali di consumo per laboratori ad alte prestazioni, inclusi refrattari di allumina ad alta purezza progettati specificamente per ambienti esigenti come i forni a idrogeno. I nostri esperti possono aiutarti a selezionare i materiali giusti per proteggere il tuo investimento e mantenere l'integrità del processo.

Contatta oggi i nostri specialisti per una consulenza sulla soluzione refrattaria ideale per la tua applicazione.

Guida Visiva

Prodotti correlati

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

Domande frequenti

- In che modo un forno sottovuoto a tubo di quarzo contribuisce al processo di cristallizzazione degli elettroliti Li-argirodite drogati con Ag?

- Quali precauzioni prendere quando si usa un forno a tubo? Garantire una lavorazione sicura ed efficace ad alta temperatura

- Perché viene utilizzato un forno a tubo di quarzo nell'ossidazione termica dei rivestimenti di MnCr2O4? Sblocca un'ossidazione selettiva precisa

- Perché utilizzare un reattore a tubo di quarzo per le trasformazioni di fase Y-Ti-O? Raggiungere purezza assoluta e controllo di precisione

- A cosa serve un forno tubolare? Riscaldamento di precisione per la sintesi e l'analisi dei materiali