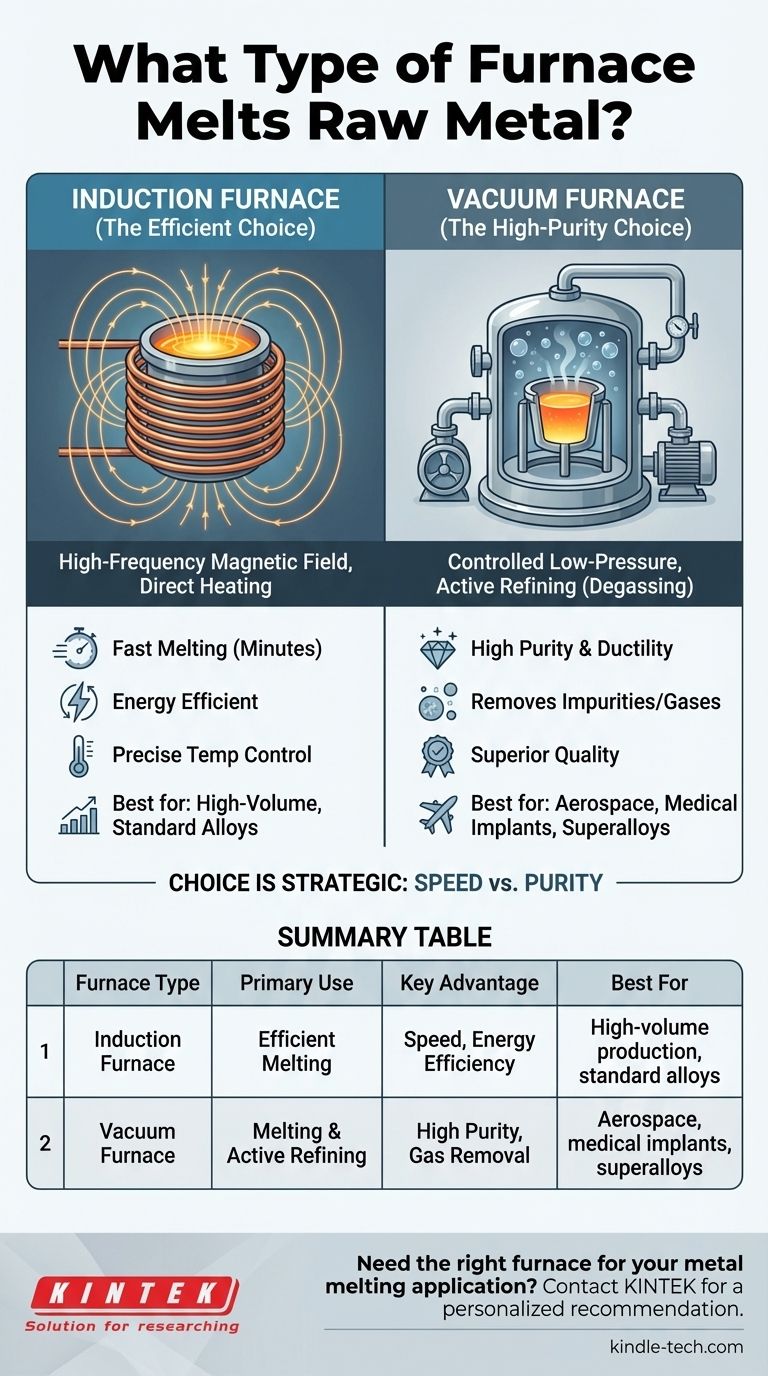

Per la fusione del metallo grezzo, la tecnologia più comune ed efficiente utilizzata nel settore è il forno a induzione. Funziona utilizzando un potente campo magnetico ad alta frequenza per riscaldare direttamente il metallo senza fiamme esterne o elementi riscaldanti. Sebbene questa sia la norma per la maggior parte delle applicazioni, i processi specializzati che richiedono una purezza estremamente elevata possono utilizzare un forno a vuoto ad alta temperatura.

La scelta del forno non riguarda un singolo tipo "migliore", ma una decisione strategica basata sull'obiettivo finale. Un forno a induzione viene scelto per una fusione efficiente, mentre un forno a vuoto viene scelto per la raffinazione e la purificazione attive.

Il Cavallo di Battaglia: Come Funzionano i Forni a Induzione

Il forno a induzione è la soluzione ideale per fondere la maggior parte dei metalli, dall'acciaio e ferro al rame e alluminio. Il suo design si basa sull'efficienza e sulla velocità.

Il Principio del Riscaldamento a Induzione

Al centro del forno si trova una bobina, tipicamente realizzata in rame, attraverso la quale viene fatto passare una forte corrente elettrica alternata. Questa corrente genera un campo magnetico potente e in rapido cambiamento attorno al metallo posto all'interno di un contenitore chiamato crogiolo.

Questo campo magnetico induce forti correnti elettriche direttamente all'interno del metallo stesso. La resistenza naturale del metallo a queste correnti interne genera un calore immenso, facendolo fondere rapidamente dall'interno verso l'esterno.

Vantaggi Chiave: Velocità e Controllo

Il vantaggio principale della fusione a induzione è la sua velocità. Poiché il calore viene generato direttamente all'interno del metallo, c'è pochissima energia sprecata. Un piccolo forno a induzione può fondere un lotto completo di metallo in pochi minuti.

Questo riscaldamento diretto fornisce anche un controllo preciso della temperatura, fondamentale per ottenere proprietà metallurgiche coerenti nel prodotto finale.

Quando la Purezza è Fondamentale: Il Forno a Vuoto

Per applicazioni specializzate come componenti aerospaziali o impianti medici, fondere semplicemente il metallo non è sufficiente. Il materiale deve essere raffinato fino a un livello eccezionale di purezza.

L'Obiettivo della Raffinazione Attiva

Un forno a vuoto ad alta temperatura è progettato per fondere, raffinare e colare metalli in un'atmosfera controllata a bassa pressione. Il suo scopo va oltre il semplice trasformare un solido in un liquido.

L'obiettivo principale è rimuovere i gas disciolti, come ossigeno e idrogeno, e altre impurità residue dal metallo fuso. Questi contaminanti possono introdurre fragilità o altre debolezze nel materiale finale.

Come un Vuoto Migliora la Qualità del Metallo

Fondendo il metallo sottovuoto, i gas indesiderati vengono estratti dal bagno fuso. Questo processo, noto come degasaggio sottovuoto, migliora drasticamente la purezza, la duttilità e le caratteristiche prestazionali complessive del metallo, dando vita a un materiale superiore e di alta qualità.

Comprendere i Compromessi

Scegliere tra queste tecnologie comporta un chiaro compromesso tra velocità, costo e qualità richiesta del prodotto finale.

Forni a Induzione: La Scelta Efficiente

I forni a induzione sono apprezzati per la loro alta velocità, efficienza energetica e funzionamento relativamente pulito. Sono ideali per la produzione ad alto volume in cui l'obiettivo principale è fondere rapidamente e costantemente metallo grezzo o rottami metallici.

Tuttavia, un forno a induzione standard non raffina attivamente il metallo. La qualità del risultato dipende in gran parte dalla qualità del materiale in ingresso.

Forni a Vuoto: La Scelta per l'Alta Purezza

I forni a vuoto sono essenziali per produrre metalli e superleghe della massima purezza. La capacità di rimuovere impurità e gas non è eguagliata da altri metodi.

Questa qualità superiore ha un costo. I forni a vuoto sono più complessi, hanno cicli di tempo più lenti e sono significativamente più costosi da acquistare e utilizzare rispetto alle loro controparti a induzione.

Fare la Scelta Giusta per il Tuo Obiettivo

La tua selezione dovrebbe essere guidata direttamente dalle specifiche del materiale finale che devi produrre.

- Se la tua priorità principale è la fusione rapida e ad alto volume per la colata di pezzi standard: Un forno a induzione è il chiaro standard del settore per la sua velocità ed efficienza ineguagliabili.

- Se la tua priorità principale è la produzione di leghe ad alte prestazioni e critiche per la missione: È necessario un forno a vuoto per raffinare attivamente il metallo e ottenere la purezza e le proprietà dei materiali necessarie.

In definitiva, il forno giusto è quello che produce metallo della qualità richiesta nel modo più economico per la tua applicazione specifica.

Tabella Riassuntiva:

| Tipo di Forno | Uso Principale | Vantaggio Chiave | Ideale Per |

|---|---|---|---|

| Forno a Induzione | Fusione Efficiente | Velocità, Efficienza Energetica | Produzione ad alto volume, leghe standard |

| Forno a Vuoto | Fusione e Raffinazione Attiva | Alta Purezza, Rimozione Gas | Aerospaziale, impianti medici, superleghe |

Hai bisogno del forno giusto per la tua applicazione di fusione dei metalli? KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo, al servizio delle esigenze di laboratorio. Sia che tu abbia bisogno delle capacità di fusione rapida di un forno a induzione o dei risultati ultra-puri di un forno a vuoto, i nostri esperti possono aiutarti a selezionare la soluzione perfetta per soddisfare i tuoi obiettivi di qualità e produzione. Contattaci oggi stesso per discutere il tuo progetto e ottenere una raccomandazione personalizzata!

Guida Visiva

Prodotti correlati

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

Domande frequenti

- Come funziona l'induzione nel vuoto? Ottieni la fusione di metalli ultra-puri con VIM

- Qual è la funzione principale di un forno a induzione sottovuoto? Fondere metalli ad alta purezza con precisione

- Cos'è la tecnica di fusione ad arco sotto vuoto? Scopri la precisione della fusione a induzione sotto vuoto

- Cos'è il metodo a induzione sotto vuoto? La fusione di metalli ad alta purezza per leghe avanzate

- Cos'è il VIM in metallurgia? Una guida alla fusione a induzione sotto vuoto per leghe ad alte prestazioni