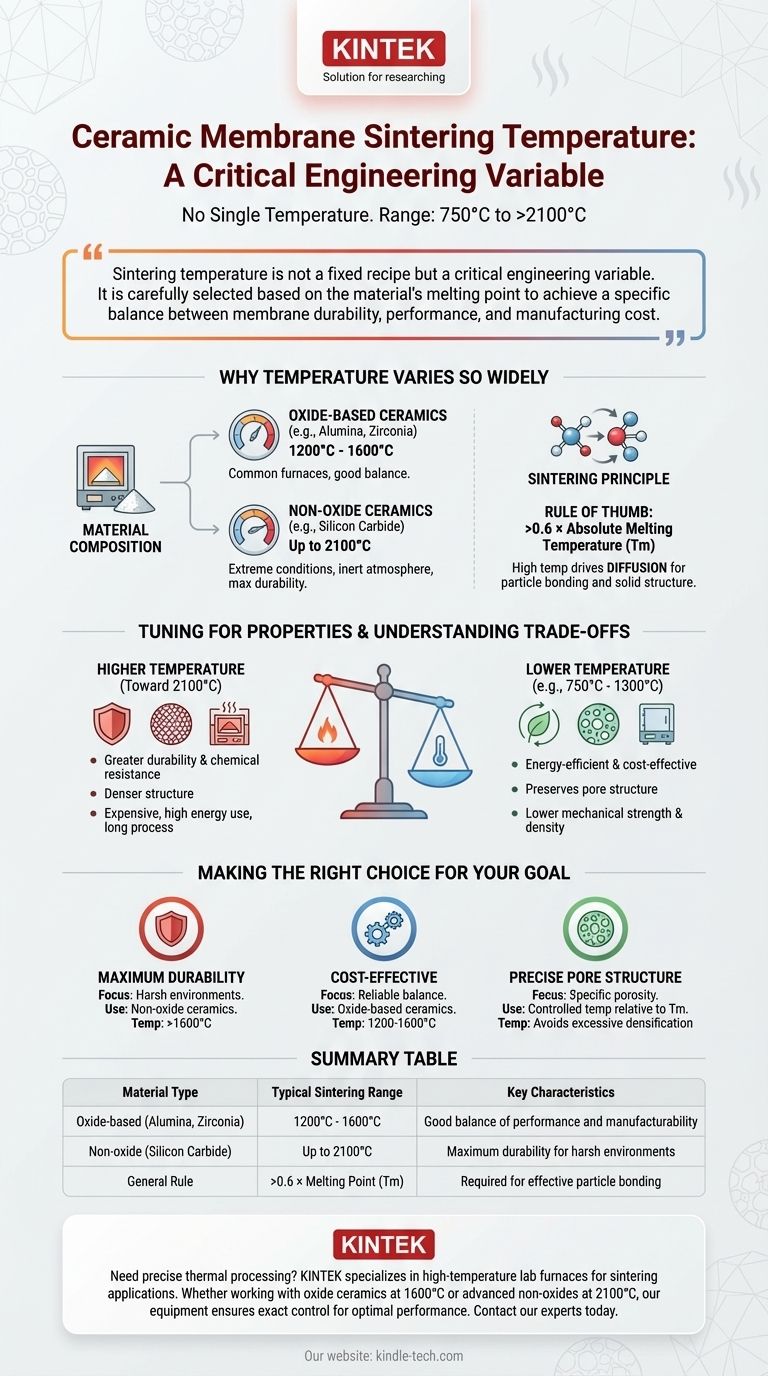

Non esiste un'unica temperatura di sinterizzazione per le membrane ceramiche. La temperatura richiesta varia drasticamente, rientrando tipicamente in un ampio intervallo che va da 750°C a oltre 2100°C. Questo intervallo è determinato principalmente dal materiale ceramico specifico utilizzato e dalle proprietà fisiche e chimiche desiderate della membrana finale.

La temperatura di sinterizzazione non è una ricetta fissa, ma una variabile ingegneristica critica. Viene scelta attentamente in base al punto di fusione del materiale per ottenere un equilibrio specifico tra durata della membrana, prestazioni e costo di produzione.

Perché la temperatura di sinterizzazione varia così ampiamente

Le significative differenze di temperatura nella sinterizzazione delle membrane ceramiche non sono arbitrarie. Sono dettate dalla scienza fondamentale dei materiali e dall'applicazione prevista della membrana.

Il ruolo critico della composizione del materiale

Il fattore più significativo che influenza la temperatura di sinterizzazione è il tipo di polvere ceramica utilizzata. Materiali diversi richiedono energie termiche molto diverse per consolidarsi.

Le ceramiche a base di ossidi, come allumina o zirconia, sono comuni e vengono tipicamente sinterizzate in forni a temperature comprese tra 1200°C e 1600°C.

Le ceramiche non ossidiche, come il carburo di silicio, spesso richiedono condizioni molto più estreme. Per ottenere la massima durabilità, queste possono essere cotte in un forno ad alta temperatura con atmosfera inerte a temperature che raggiungono fino a 2100°C.

Il principio fondamentale della sinterizzazione

Come regola generale, una sinterizzazione efficace richiede una temperatura superiore a 0,6 volte la temperatura assoluta di fusione (Tm) del materiale. Questo principio spiega perché materiali diversi necessitano di trattamenti termici diversi.

Questa alta temperatura fornisce l'energia termica necessaria per guidare la diffusione. Gli atomi migrano attraverso le superfici delle particelle di polvere, fondendole insieme, riducendo l'area superficiale e creando una struttura solida e coesa.

Regolazione per le proprietà finali della membrana

La temperatura controlla direttamente le caratteristiche finali della membrana. Gli ingegneri manipolano la temperatura per ottenere un risultato specifico.

Temperature più elevate portano generalmente a una membrana più densa e resistente, con maggiore durabilità fisica e resistenza chimica. Il processo, tuttavia, può durare diversi giorni.

Temperature più basse possono essere utilizzate per preservare una specifica struttura dei pori o ridurre il consumo energetico, ma ciò può avvenire a scapito della resistenza meccanica.

Comprendere i compromessi

La scelta di una temperatura di sinterizzazione comporta un equilibrio critico tra il raggiungimento delle prestazioni desiderate e la gestione dei vincoli pratici.

Temperatura più alta: Durabilità contro Costo

Spingere le temperature verso i 2100°C crea membrane eccezionalmente robuste adatte ad ambienti chimici difficili.

Tuttavia, ciò richiede forni specializzati ad alta temperatura, atmosfere di gas inerte ed un immenso consumo energetico per diversi giorni, rendendolo un processo molto costoso.

Temperatura più bassa: Efficienza contro Prestazioni

Operare nell'intervallo inferiore (ad esempio, 750°C - 1300°C) è molto più efficiente dal punto di vista energetico e meno costoso.

La membrana risultante può avere una densità e una resistenza meccanica inferiori, rendendola inadatta per applicazioni ad alta pressione o chimicamente aggressive. Le prestazioni potrebbero essere perfettamente adeguate per ruoli meno impegnativi.

Fare la scelta giusta per il tuo obiettivo

La temperatura di sinterizzazione ottimale è sempre legata all'obiettivo finale. Usa il materiale e le sue proprietà come guida.

- Se la tua priorità principale è la massima durabilità chimica e fisica: Dovrai lavorare con ceramiche non ossidiche ad alte prestazioni sinterizzate a temperature molto elevate, spesso superiori a 1600°C.

- Se la tua priorità principale è una membrana standard ed economicamente vantaggiosa: Le ceramiche a base di ossidi sinterizzate nell'intervallo comune di 1200-1600°C forniscono un equilibrio affidabile tra prestazioni e producibilità.

- Se la tua priorità principale è preservare una struttura dei pori altamente specifica: La temperatura deve essere controllata attentamente rispetto al punto di fusione del materiale per facilitare il legame tra le particelle senza causare eccessiva densificazione o ritiro.

In definitiva, la temperatura di sinterizzazione è lo strumento principale utilizzato per progettare una membrana ceramica per il suo scopo specifico.

Tabella riassuntiva:

| Tipo di Materiale | Intervallo di Sinterizzazione Tipico | Caratteristiche Chiave |

|---|---|---|

| A base di ossidi (es. Allumina, Zirconia) | 1200°C - 1600°C | Buon equilibrio tra prestazioni e producibilità |

| Non ossidiche (es. Carburo di Silicio) | Fino a 2100°C | Massima durabilità per ambienti difficili |

| Regola Generale | >0,6 × Punto di Fusione (Tm) | Necessario per un efficace legame tra le particelle |

Hai bisogno di un'elaborazione termica precisa per le tue membrane ceramiche? KINTEK è specializzata in forni da laboratorio ad alta temperatura e materiali di consumo per applicazioni di sinterizzazione. Sia che tu stia lavorando con ceramiche a base di ossidi a 1600°C o con non ossidi avanzati che richiedono 2100°C, le nostre apparecchiature garantiscono il controllo esatto della temperatura e le condizioni atmosferiche necessarie per prestazioni ottimali della membrana. Contatta oggi i nostri esperti per discutere le tue specifiche esigenze di sinterizzazione e ottenere il perfetto equilibrio tra durabilità, struttura dei pori ed efficienza dei costi per le tue esigenze di laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a Tubo di Quarzo da Laboratorio da 1700℃ con Forno Tubolare a Tubo di Allumina

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace a Tubo Diviso da 1200℃ con Forno Tubolare da Laboratorio in Tubo di Quarzo

Domande frequenti

- Cos'è un test con forno a muffola? Ottieni un riscaldamento preciso e senza contaminazioni per il tuo laboratorio

- I forni a muffola devono essere ventilati? Guida essenziale per la sicurezza e le prestazioni

- Qual è il principio del forno a muffola? Ottenere un riscaldamento ad alta temperatura puro e preciso

- Qual è l'intervallo di temperatura di un forno a muffola? Scegli la temperatura giusta per il tuo laboratorio

- Come si effettua la manutenzione di una muffola? Garantire la sicurezza e massimizzare la durata dell'attrezzatura