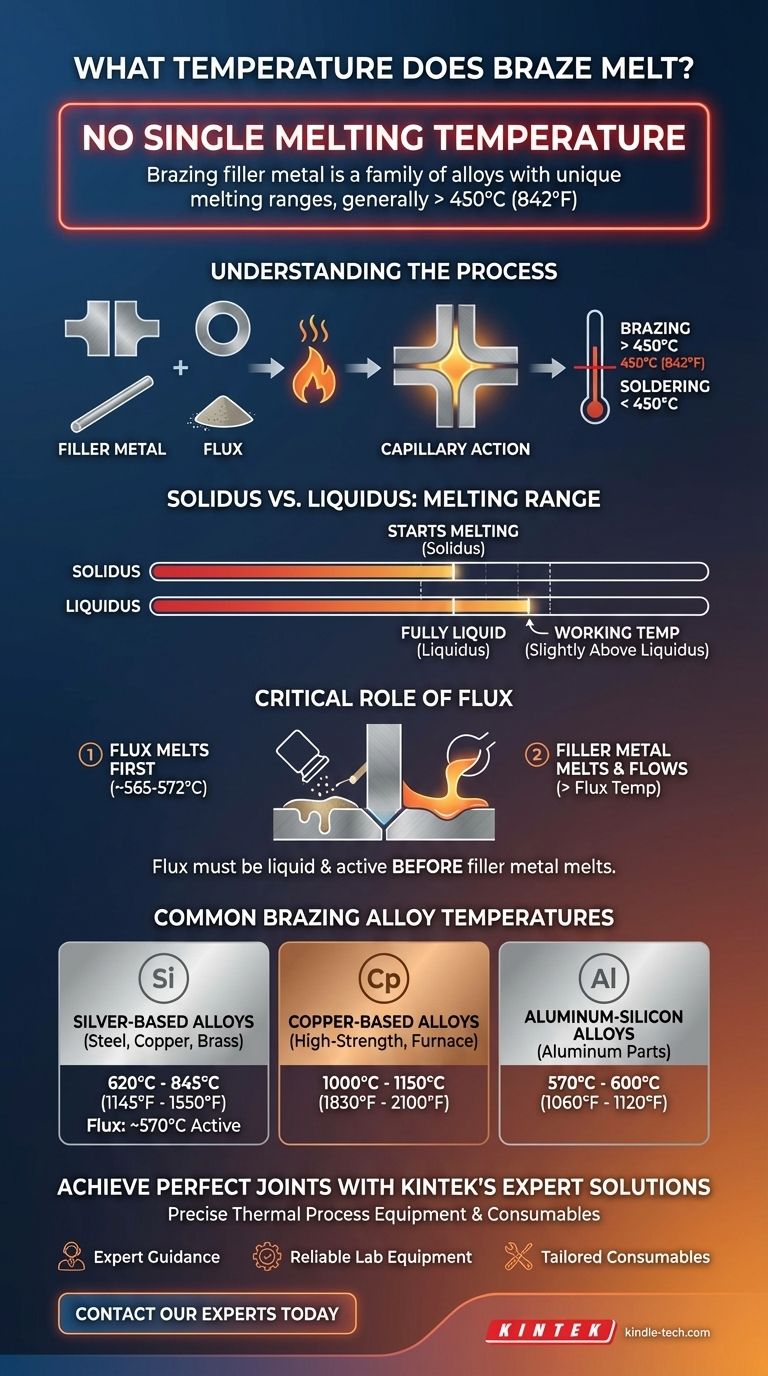

Non esiste un'unica temperatura di fusione per la "brasatura". Il metallo d'apporto per brasatura è una famiglia di leghe, ognuna con un intervallo di fusione unico progettato per applicazioni specifiche. Queste temperature generalmente iniziano sopra i 450°C (842°F) e possono superare i 1100°C (2012°F), a seconda della composizione della lega.

Il concetto più critico da comprendere è che la brasatura coinvolge due materiali diversi con due diversi punti di fusione: il fondente e il metallo d'apporto. Per una giunzione di successo, il fondente deve diventare attivo e liquido a una temperatura inferiore al punto di fusione del metallo d'apporto.

Comprendere il Processo di Brasatura

Per selezionare la temperatura corretta, è necessario prima distinguere tra i materiali e il processo stesso. Il termine "brasatura" è spesso usato in modo generico, il che porta a confusione.

La Temperatura Definitiva della Brasatura

La brasatura è un processo di giunzione dei metalli in cui un metallo d'apporto viene riscaldato al di sopra del suo punto di fusione e distribuito tra due o più parti a stretto contatto per azione capillare. Lo standard internazionale che separa la brasatura dal suo cugino a temperatura più bassa, la saldatura dolce (soldering), è una temperatura di processo di 450°C (842°F).

Qualsiasi processo che utilizzi un metallo d'apporto che fonde al di sotto di questa soglia è considerato saldatura dolce (soldering).

Metallo d'Apporto per Brasatura: Una Lega, Non un Metallo Puro

Il materiale utilizzato per creare la giunzione è un metallo d'apporto per brasatura. Raramente si tratta di metalli puri, ma piuttosto di leghe, una miscela di due o più elementi metallici.

Questo è il motivo per cui non esiste una risposta unica alla domanda "a che temperatura fonde la brasatura?". Una lega argento-rame-zinco fonderà a una temperatura molto diversa da una lega rame-fosforo.

Solidus vs. Liquidus: L'Intervallo di Fusione

Poiché i metalli d'apporto sono leghe, non fondono a un unico punto preciso. Fondono attraverso un intervallo di temperatura.

- Solidus: La temperatura alla quale la lega inizia a fondere.

- Liquidus: La temperatura alla quale la lega diventa completamente liquida.

La temperatura di lavoro per la brasatura è tipicamente leggermente superiore alla temperatura di liquidus per garantire che la lega sia sufficientemente fluida da scorrere per azione capillare.

Il Ruolo Critico del Fondente

Il riferimento a un intervallo di fusione di 565-572°C (1049-1062°F) è per un tipo comune di fondente per brasatura, non per il metallo d'apporto stesso. Comprendere il fondente è fondamentale per comprendere l'intero processo.

Cos'è il Fondente per Brasatura?

Il fondente è un composto chimico applicato alla giunzione prima del riscaldamento. I suoi compiti principali sono pulire eventuali ossidi dai metalli base e dal metallo d'apporto e proteggere la giunzione dall'ossidazione durante il riscaldamento.

Senza un'azione fondente efficace, il metallo d'apporto fuso non può "bagnare" o legarsi ai metalli base, con conseguente fallimento della giunzione.

Perché il Fondente Deve Fondere Prima

Il fondente deve essere liquido e chimicamente attivo prima che il metallo d'apporto inizi a fondere. Ciò gli consente di svolgere la sua funzione di pulizia, preparando una superficie incontaminata su cui il metallo d'apporto fuso possa scorrere.

Se si utilizza un fondente che fonde intorno ai 570°C, il metallo d'apporto scelto deve fondere a una temperatura più alta, tipicamente superiore a 620°C (1145°F).

Temperature Comuni delle Leghe per Brasatura

I diversi metalli base e i requisiti di applicazione richiedono diverse leghe di metallo d'apporto e le loro temperature corrispondenti.

Leghe a Base di Argento (Saldobrasatura Argentata)

Queste sono estremamente comuni per unire metalli dissimili come acciaio, rame e ottone. I loro intervalli di fusione sono tipicamente compresi tra 620°C e 845°C (1145°F e 1550°F). Un fondente attivo intorno ai 570°C è perfettamente adatto a queste leghe.

Leghe a Base di Rame

Utilizzate per la brasatura di acciaio, nichel e leghe di rame, spesso nella brasatura a forno. Queste hanno punti di fusione molto più elevati, spesso nell'intervallo di 1000°C a 1150°C (1830°F a 2100°F). Richiedono fondenti ad alta temperatura.

Leghe Alluminio-Silicio

Specificamente progettate per la brasatura di leghe di alluminio. Queste hanno un intervallo di fusione molto basso, spesso 570°C a 600°C (1060°F a 1120°F), che è appena al di sotto del punto di fusione dei metalli base di alluminio che vengono uniti.

Comprendere i Compromessi e le Insidie

Ottenere una giunzione brasata resistente richiede una strategia precisa di gestione termica. Gli errori nel controllo della temperatura sono la causa principale di fallimento.

Disaccoppiamento tra Metallo d'Apporto e Fondente

Questo è l'errore più comune. Se il metallo d'apporto fonde prima che il fondente sia attivo, la giunzione sarà sporca e il legame fallirà. Se l'intervallo di attività del fondente è troppo lontano al di sotto del punto di fusione del metallo d'apporto, il fondente potrebbe esaurirsi e perdere la sua efficacia prima che il metallo d'apporto possa fluire.

Surriscaldamento della Giunzione

Applicare troppo calore può danneggiare i metalli base alterandone le proprietà metallurgiche (ad esempio, ricottura o indebolimento). Può anche vaporizzare o "bruciare" il fondente, lasciando la giunzione non protetta dall'ossidazione nel momento critico.

Calore Insufficiente

I metalli base devono essere riscaldati alla temperatura di lavoro del metallo d'apporto. Se solo il metallo d'apporto viene fuso (un errore comune con una torcia), non fluirà nella giunzione. Il calore immagazzinato nei metalli base circostanti è ciò che consente una corretta azione capillare.

Fare la Scelta Giusta per il Tuo Progetto

Il tuo obiettivo determina la combinazione corretta di metallo d'apporto, fondente e temperatura.

- Se la tua attenzione principale è la riparazione o la fabbricazione per uso generale (acciaio, rame, ottone): Scegli una lega di brasatura a base di argento e un fondente corrispondente, puntando a una temperatura di processo compresa tra 650°C e 800°C (1200°F - 1475°F).

- Se la tua attenzione principale è l'unione di parti in alluminio: Devi utilizzare un metallo d'apporto alluminio-silicio specializzato e un fondente a bassa temperatura corrispondente, lavorando in una finestra molto stretta intorno ai 580°C (1075°F).

- Se la tua attenzione principale sono giunzioni ad alta resistenza sull'acciaio in atmosfera controllata: Considera un metallo d'apporto a base di rame in un'operazione di brasatura a forno, con temperature di processo superiori a 1100°C (2012°F).

In definitiva, la brasatura di successo dipende dall'abbinamento dell'intervallo di attività del tuo fondente con l'intervallo di fusione del tuo metallo d'apporto.

Tabella Riassuntiva:

| Tipo di Metallo d'Apporto per Brasatura | Intervallo di Fusione Tipico (°C) | Intervallo di Fusione Tipico (°F) | Applicazioni Comuni |

|---|---|---|---|

| Leghe a Base di Argento | 620°C - 845°C | 1145°F - 1550°F | Giunzioni acciaio, rame, ottone |

| Leghe a Base di Rame | 1000°C - 1150°C | 1830°F - 2100°F | Acciaio ad alta resistenza, brasatura a forno |

| Leghe Alluminio-Silicio | 570°C - 600°C | 1060°F - 1120°F | Unione di parti in alluminio |

| Fondente per Brasatura (Attivazione) | ~565°C - 572°C | ~1049°F - 1062°F | Deve fondere prima del metallo d'apporto |

Ottieni Giunzioni Brasate Perfette con le Soluzioni Esperte di KINTEK

La selezione del giusto metallo d'apporto per brasatura e fondente è fondamentale per la resistenza e la durata della giunzione. KINTEK è specializzata nella fornitura di apparecchiature di laboratorio di alta qualità e materiali di consumo per processi termici precisi, comprese le applicazioni di brasatura. Il nostro team può aiutarti a identificare i materiali ideali e i parametri di temperatura per i tuoi metalli base specifici e i requisiti del progetto.

Forniamo:

- Guida esperta sulla selezione di metalli d'apporto e fondenti

- Apparecchiature di laboratorio affidabili per un controllo preciso della temperatura

- Materiali di consumo su misura per le tue applicazioni di brasatura

Lascia che ti aiutiamo a ottimizzare il tuo processo di brasatura – Contatta oggi i nostri esperti per supporto personalizzato e soluzioni che garantiscano giunzioni forti e affidabili ogni volta.

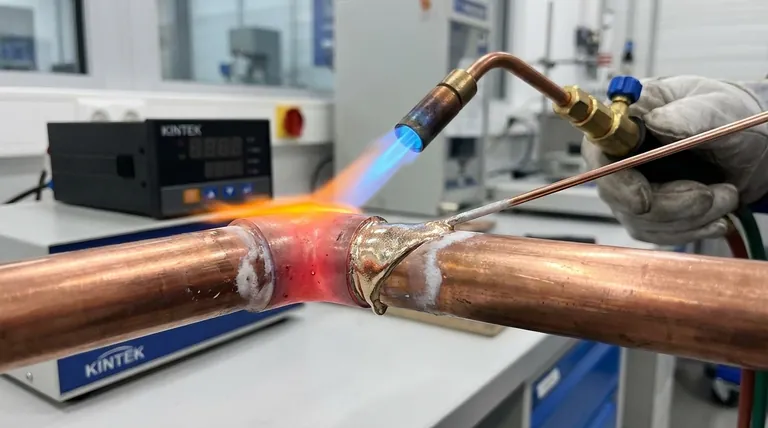

Guida Visiva

Prodotti correlati

- Omogeneizzatore ad Alto Taglio per Applicazioni Farmaceutiche e Cosmetiche

- Refrigeratore per trappola fredda a vuoto Refrigeratore per trappola fredda indiretta

- Macchina automatica per pressa a caldo da laboratorio

- Trappola fredda per vuoto con refrigeratore diretto

- Soluzioni versatili in PTFE per la lavorazione di wafer nei settori dei semiconduttori e medicale

Domande frequenti

- Perché sono necessari omogeneizzatori a miscelazione ad alto taglio o ultrasonici per i nanocompositi MMT? Sblocca il vero rinforzo nano

- In che modo un omogeneizzatore ad alta efficienza contribuisce alla preparazione dei precursori di tobermorite e xonotlite?

- Quali sono i vantaggi di un mulino colloidale? Ottenere un'emulsificazione superiore e una lavorazione ad alto rendimento

- Quali funzioni svolgono le centrifughe da laboratorio e gli omogeneizzatori ad alto taglio? Ottimizza i tuoi compositi nano-modificati

- Che ruolo svolge un omogeneizzatore ad alto taglio nella preparazione delle sospensioni per catalizzatori ODC? Sblocca un'efficienza elettrochimica superiore