La produzione di piastre di spinta in mullite efficaci per forni a idrogeno presenta una sfida significativa principalmente a causa della difficoltà nello stabilire un legame di mullite forte e ben formato durante il processo di produzione. Questa sfida intrinseca del materiale è aggravata dalle severe condizioni operative all'interno dei forni a idrogeno, che rendono inadatte molte formulazioni ceramiche standard.

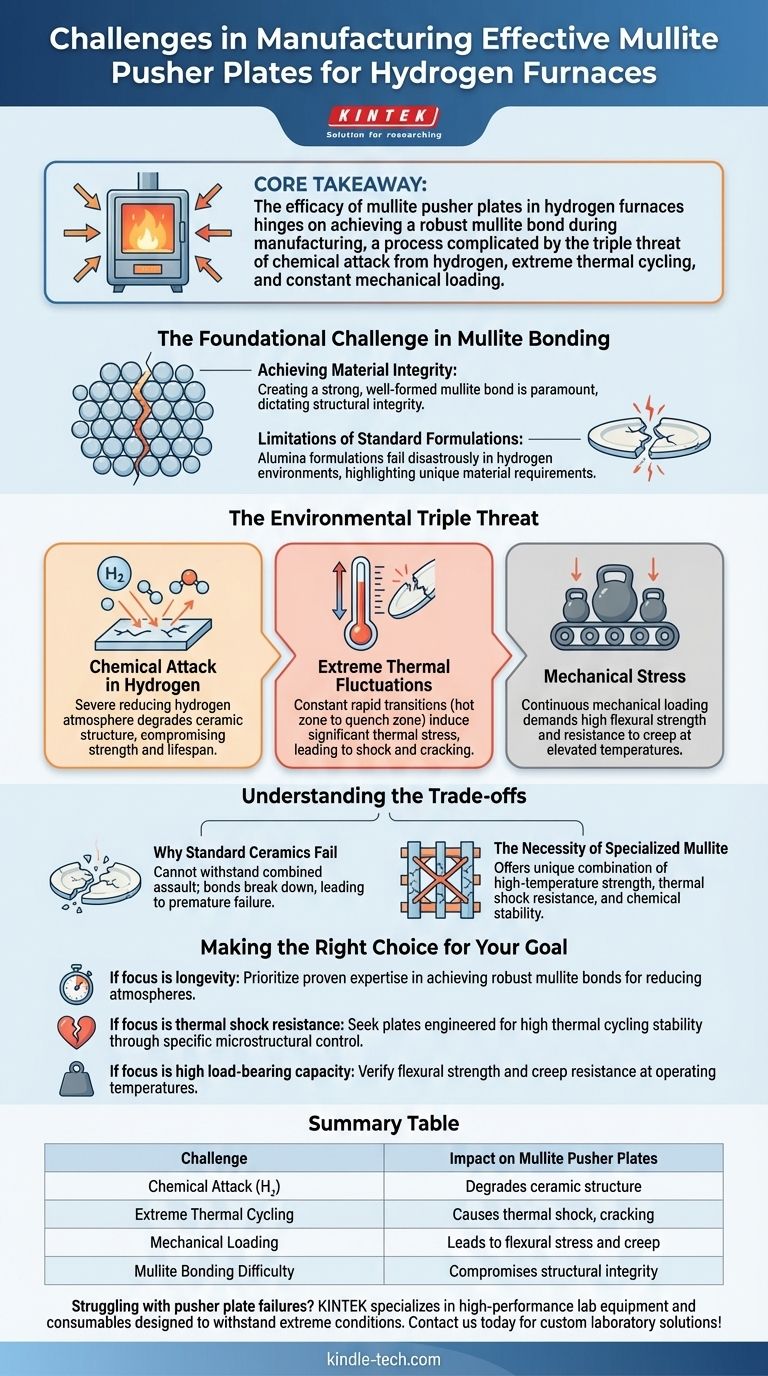

Concetto chiave: L'efficacia delle piastre di spinta in mullite nei forni a idrogeno dipende dal raggiungimento di un robusto legame di mullite durante la produzione, un processo complicato dalla triplice minaccia di attacco chimico da parte dell'idrogeno, cicli termici estremi e carico meccanico costante.

La Sfida Fondamentale nel Legame della Mullite

Ottenere l'Integrità del Materiale

Creare un legame di mullite forte e ben formato è l'ostacolo produttivo principale. Questo legame determina l'integrità strutturale della piastra e la sua resistenza al degrado.

Limitazioni delle Formulazioni Standard

Le formulazioni a base di allumina, sebbene efficaci in condizioni di cottura all'aria anche ad alte temperature, spesso falliscono disastrosamente negli ambienti a idrogeno punitivi. Ciò evidenzia i requisiti materiali unici per le applicazioni nei forni a idrogeno.

La Triplice Minaccia Ambientale

La necessità di piastre di spinta ceramiche altamente specializzate è guidata da una combinazione unica di tre fattori estremi.

Attacco Chimico in Idrogeno

Il severo ambiente riducente di idrogeno all'interno di questi forni attacca chimicamente molti materiali. Questo ambiente può degradare la struttura ceramica, compromettendone la resistenza e la durata.

Fluttuazioni Termiche Estreme

Le piastre di spinta sopportano transizioni costanti e rapide tra la zona calda e la zona di tempra. Questo estremo ciclo termico induce uno stress significativo, portando a shock termico e fessurazioni nei materiali non progettati per tali condizioni.

Stress Meccanico

Le piastre sono soggette a un continuo carico meccanico mentre trasportano pezzi attraverso il forno. Questo peso e movimento costanti richiedono un'elevata resistenza a flessione e resistenza allo scorrimento viscoso, specialmente a temperature elevate.

Comprendere i Compromessi

Perché le Ceramiche Standard Falliscono

I materiali adatti ad ambienti meno esigenti semplicemente non possono resistere all'assalto combinato di riduzione chimica, rapidi sbalzi di temperatura e stress meccanico prolungato. I loro legami si rompono, portando a un guasto prematuro.

La Necessità di Mullite Specializzata

La mullite, se legata correttamente, offre una combinazione unica di resistenza alle alte temperature, resistenza allo shock termico e stabilità chimica in atmosfere riducenti. Tuttavia, raggiungere questo stato ottimale durante la produzione è complesso.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione di piastre di spinta in mullite efficaci richiede una chiara comprensione di queste sfide produttive e operative.

- Se il tuo obiettivo principale è la longevità negli ambienti a idrogeno: Dai priorità ai produttori con comprovata esperienza nel raggiungimento di legami di mullite robusti specifici per atmosfere riducenti, che spesso indicano tecniche di lavorazione specializzate.

- Se il tuo obiettivo principale è la resistenza allo shock termico: Cerca piastre ingegnerizzate per un'elevata stabilità ai cicli termici, spesso attraverso un controllo microstrutturale specifico per mitigare lo stress.

- Se il tuo obiettivo principale è un'elevata capacità di carico: Verifica la resistenza a flessione e la resistenza allo scorrimento viscoso del materiale alle temperature operative, assicurandoti che possa gestire il peso massimo del pezzo.

Le piastre di spinta in mullite efficaci sono un componente critico per i forni di sinterizzazione PM ad alta temperatura, che richiedono scienza dei materiali avanzata e precisione produttiva.

Tabella Riassuntiva:

| Sfida | Impatto sulle Piastre di Spinta in Mullite |

|---|---|

| Attacco Chimico (H₂) | Degrada la struttura ceramica, riducendo resistenza e durata |

| Ciclo Termico Estremo | Causa shock termico, fessurazioni e fatica del materiale |

| Carico Meccanico | Provoca stress a flessione e scorrimento viscoso ad alte temperature |

| Difficoltà di Legame della Mullite | Compromette l'integrità strutturale se non formata correttamente durante la produzione |

Stai riscontrando problemi con i guasti delle piastre di spinta nel tuo forno a idrogeno? KINTEK è specializzata in attrezzature di laboratorio e materiali di consumo ad alte prestazioni progettati per resistere a condizioni estreme. La nostra esperienza in ceramiche avanzate garantisce che i componenti del tuo forno offrano la massima durata e affidabilità. Contattaci oggi stesso per discutere una soluzione personalizzata per le sfide più difficili del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Lastra di allumina Al2O3 resistente all'usura ad alta temperatura per ceramiche avanzate di ingegneria fine

- Piastra in ceramica di zirconio stabilizzata con ittrio lavorata di precisione per l'ingegneria di ceramiche fini avanzate

- Lastra di grafite di carbonio prodotta con metodo di pressatura isostatica

- Piastre ceramiche sagomate su misura in allumina-zirconia per la lavorazione avanzata di ceramiche fini ingegnerizzate

- Lastra ceramica di nitruro di boro (BN)

Domande frequenti

- Qual è lo scopo principale dell'utilizzo di piastre di sinterizzazione in allumina? Garantire la purezza per campioni di R1/3Zr2(PO4)3

- Quali sono le tipiche proprietà dei refrattari ad alto contenuto di allumina (Al2O3)? Migliora le prestazioni con la resilienza alle alte temperature

- Qual è la temperatura massima di esercizio dell'allumina? Il ruolo critico della purezza e della forma

- Qual è la ceramica industriale più comune? Scopri perché l'allumina domina innumerevoli applicazioni

- Quali sono le proprietà dell'allumina ad alta temperatura? Scopri la sua stabilità, resistenza e limiti