In sostanza, la termoformatura sottovuoto è un processo di produzione semplificato che utilizza la pressione del vuoto per modellare un foglio di plastica riscaldato su un unico stampo. È uno dei metodi più comuni ed economici per creare parti in plastica, specialmente quelle che richiedono dettagli precisi solo su un lato, come imballaggi sagomati, vassoi e custodie semplici.

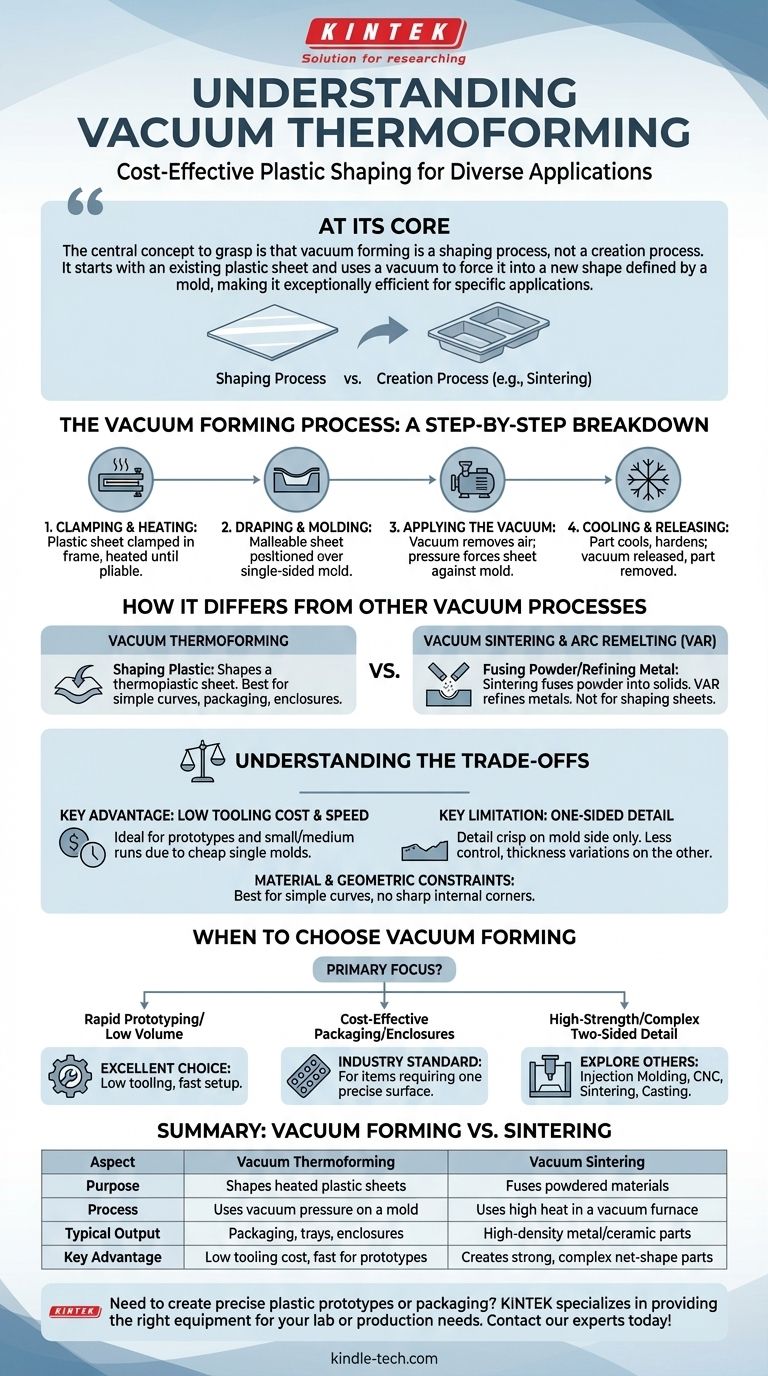

Il concetto centrale da afferrare è che la formatura sottovuoto è un processo di formatura, non di creazione. Inizia con un foglio di plastica esistente e utilizza un vuoto per forzarlo in una nuova forma definita da uno stampo, rendendolo eccezionalmente efficiente per applicazioni specifiche.

Il processo di formatura sottovuoto: una scomposizione passo dopo passo

Per comprenderne le applicazioni, è necessario prima comprenderne la meccanica. Il processo è semplice, il che è una fonte primaria della sua efficienza e convenienza.

Passo 1: Bloccaggio e riscaldamento

Un foglio di plastica viene bloccato in un telaio. Questo foglio viene quindi riscaldato fino a quando non diventa morbido, malleabile e raggiunge una temperatura di formatura.

Passo 2: Drappeggio e stampaggio

Una volta malleabile, il foglio di plastica viene posizionato sopra uno stampo. Questo stampo contiene la forma finale desiderata del pezzo.

Passo 3: Applicazione del vuoto

Viene attivato un vuoto, che rimuove l'aria tra il foglio di plastica e lo stampo. La pressione atmosferica spinge quindi la plastica morbida verso il basso, costringendola ad aderire strettamente alla superficie dello stampo.

Passo 4: Raffreddamento e rilascio

La plastica si raffredda e si indurisce nella sua nuova forma. Il vuoto viene rilasciato e il pezzo appena formato viene rimosso dallo stampo, pronto per la rifilatura e la finitura.

In che modo la formatura sottovuoto differisce da altri processi sottovuoto

Il termine "vuoto" è usato in molti processi industriali, portando a potenziali confusioni. La formatura sottovuoto è fondamentalmente diversa dai processi che utilizzano un vuoto per la creazione o la raffinazione del materiale.

Termoformatura rispetto alla sinterizzazione

La formatura sottovuoto modella un foglio termoplastico. Al contrario, la sinterizzazione sottovuoto fonde un materiale in polvere (come metallo o ceramica) in un oggetto solido ad alta densità all'interno di un forno. La sinterizzazione si basa sulla diffusione atomica ad alte temperature per creare un materiale, non solo per modellarlo.

Termoformatura rispetto alla rifusione ad arco (VAR)

La rifusione ad arco sottovuoto è un processo metallurgico utilizzato per raffinare e purificare i metalli. Utilizza un arco elettrico per fondere un elettrodo impuro sottovuoto, con il metallo fuso purificato che si solidifica in uno stampo raffreddato ad acqua. Questo è un processo di raffinazione ad alta purezza, completamente diverso dalla formatura della plastica.

Comprendere i compromessi della formatura sottovuoto

Come ogni metodo di produzione, la formatura sottovuoto ha un profilo distinto di vantaggi e limitazioni. Comprendere questi aspetti è fondamentale per scegliere il processo giusto per il proprio progetto.

Vantaggio chiave: basso costo dell'attrezzaggio e velocità

Poiché richiede solo uno stampo a faccia singola, l'attrezzaggio è significativamente più economico e veloce da produrre rispetto a metodi come lo stampaggio a iniezione. Ciò lo rende ideale per prototipi, cicli di produzione da piccoli a medi e parti di grandi dimensioni per le quali i costi degli stampi sarebbero altrimenti proibitivi.

Limitazione chiave: dettaglio su un solo lato

Il lato della plastica che tocca lo stampo avrà dettagli nitidi e definiti. Tuttavia, il lato lontano dallo stampo è meno controllato, spesso con conseguenti caratteristiche meno definite e variazioni nello spessore della parete. Questo è il compromesso principale del processo.

Vincoli di materiale e geometrici

Il processo è più adatto per parti con curve semplici e senza angoli interni acuti o sottosquadri. I tiri profondi possono causare un assottigliamento eccessivo del materiale agli angoli.

Quando scegliere la formatura sottovuoto

Gli obiettivi specifici del tuo progetto determineranno se la formatura sottovuoto è la scelta tecnica corretta.

- Se la tua attenzione principale è la prototipazione rapida o la produzione a basso volume: La formatura sottovuoto è una scelta eccellente grazie al basso costo dell'attrezzaggio e ai rapidi tempi di configurazione.

- Se la tua attenzione principale è l'imballaggio economico o le custodie semplici: È lo standard del settore per la produzione di articoli come blister, vassoi per alimenti e coperture per apparecchiature in cui solo una superficie richiede una definizione precisa.

- Se la tua attenzione principale sono parti ad alta resistenza o dettagli complessi su due lati: Dovresti esplorare altri metodi come lo stampaggio a iniezione, la lavorazione CNC o, per i metalli, processi come la sinterizzazione o la fusione.

La scelta del giusto processo di produzione inizia con una chiara comprensione dei requisiti non negoziabili del progetto.

Tabella riassuntiva:

| Aspetto | Termoformatura sottovuoto | Sinterizzazione sottovuoto |

|---|---|---|

| Scopo | Modella fogli di plastica riscaldati | Fonde materiali in polvere in solidi |

| Processo | Utilizza la pressione del vuoto su uno stampo | Utilizza calore elevato in un forno sottovuoto |

| Output tipico | Imballaggi, vassoi, custodie | Parti in metallo/ceramica ad alta densità |

| Vantaggio chiave | Basso costo dell'attrezzaggio, veloce per i prototipi | Crea parti solide e complesse a forma netta |

Hai bisogno di creare prototipi o imballaggi in plastica precisi? KINTEK è specializzata nel fornire le attrezzature giuste per le esigenze del tuo laboratorio o della tua produzione. Sia che tu stia esplorando la formatura sottovuoto o processi avanzati come la sinterizzazione, la nostra esperienza ti assicura di ottenere la soluzione ottimale per la formatura e la fabbricazione dei materiali. Contatta oggi i nostri esperti per discutere i requisiti del tuo progetto!

Guida Visiva

Prodotti correlati

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Forni per trattamento termico sottovuoto e sinterizzazione a pressione per applicazioni ad alta temperatura

- Assemblaggio di tenuta per cavi di passaggio elettrodi a flangia CF KF per sistemi sottovuoto

- Fornace di grafitazione sottovuoto verticale di grandi dimensioni

- Agitatore Vortex da Laboratorio Agitatore Orbitale Agitatore Multifunzionale a Rotazione e Oscillazione

Domande frequenti

- Quali sono i vantaggi e gli svantaggi della pressatura a caldo? Scegliere il giusto processo di metallurgia delle polveri

- Quali sono i vantaggi e gli svantaggi della tranciatura a caldo? Sbloccare la resistenza ultra-elevata per i componenti automobilistici

- Come funziona la pressatura a caldo? Ottenere la massima densità per materiali avanzati

- Che cos'è lo stampaggio a pressa a caldo? Ottieni densità superiore e forme complesse con calore e pressione

- Perché una pressa idraulica da laboratorio riscaldata è necessaria per i laminati compositi? Ottenere un'integrità strutturale priva di vuoti