Nella sua essenza, l'acciaio fuso sotto vuoto è una categoria di leghe ad alta purezza e alte prestazioni prodotte fondendo le materie prime all'interno di una camera a vuoto. Questo ambiente controllato impedisce al metallo fuso di reagire con i gas atmosferici come ossigeno e azoto, mentre estrae anche le impurità disciolte come l'idrogeno. Il risultato è un acciaio fondamentalmente "più pulito" con resistenza, tenacità e resistenza alla fatica superiori rispetto alle leghe prodotte convenzionalmente.

Lo scopo della fusione sotto vuoto non è semplicemente riscaldare l'acciaio, ma purificarlo attivamente. Rimuovendo l'atmosfera circostante, si elimina la causa principale di molti difetti microscopici, producendo un materiale con proprietà eccezionali e costanti richieste dalle applicazioni più critiche.

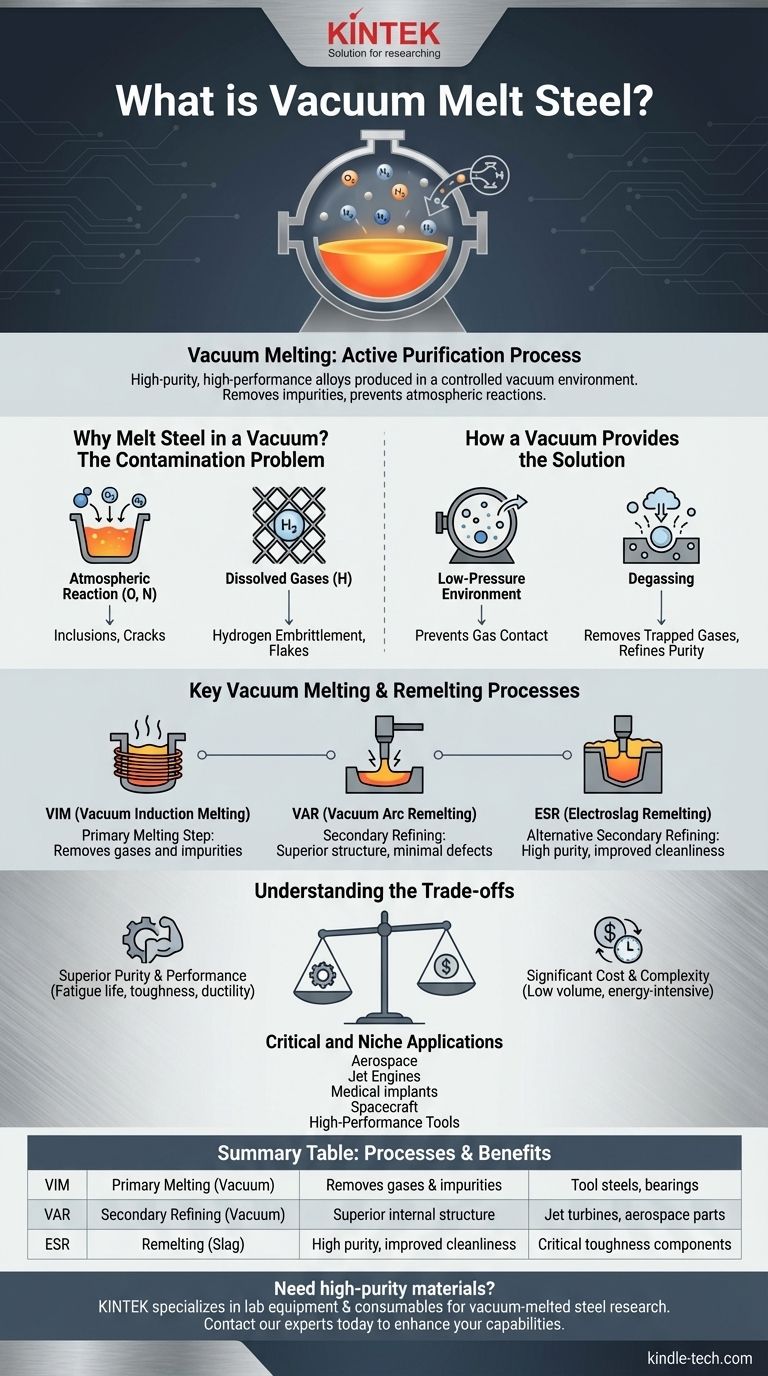

Perché fondere l'acciaio sotto vuoto? Il problema della contaminazione

La siderurgia standard comporta la fusione del metallo nell'atmosfera aperta o sotto una scoria protettiva. Sebbene efficace per la maggior parte delle applicazioni, questa esposizione introduce contaminanti che limitano il potenziale di prestazione finale dell'acciaio.

L'impatto dell'atmosfera

Quando l'acciaio è fuso, è altamente reattivo. L'ossigeno e l'azoto dall'aria si dissolvono facilmente nel metallo liquido, formando inclusioni microscopiche non metalliche come ossidi e nitruri. Queste inclusioni agiscono come punti di stress interni, creando siti di innesco per crepe e fratture, il che riduce la tenacità e la vita a fatica del materiale.

Il problema dei gas disciolti

I gas, in particolare l'idrogeno, possono rimanere intrappolati all'interno della struttura atomica dell'acciaio durante il processo di fusione. Man mano che l'acciaio si raffredda e si solidifica, questo idrogeno intrappolato può portare a un fenomeno pericoloso noto come infragilimento da idrogeno o creare difetti interni chiamati scaglie, compromettendo gravemente l'integrità del materiale.

Come il vuoto fornisce la soluzione

La fusione all'interno di una camera a vuoto affronta direttamente entrambi i problemi. L'ambiente a bassa pressione impedisce ai gas atmosferici di entrare in contatto con l'acciaio fuso. Inoltre, il vuoto estrae attivamente i gas disciolti (come l'idrogeno) e altri elementi con alta pressione di vapore (come piombo o stagno) dalla fusione, un processo noto come degassaggio. Questo affina l'acciaio a un livello di purezza impossibile da raggiungere con i metodi convenzionali.

Principali processi di fusione e rifusione sotto vuoto

Il termine "fusione sotto vuoto" può riferirsi a diversi processi distinti ma correlati, spesso utilizzati in combinazione per raggiungere i massimi livelli di qualità.

Fusione a induzione sotto vuoto (VIM)

La VIM è tipicamente la fase di fusione primaria. Materie prime di alta qualità vengono poste in un crogiolo all'interno di una camera a vuoto e fuse utilizzando un forno a induzione elettromagnetica. Questo processo produce un lingotto iniziale molto pulito, spesso sufficiente per molte applicazioni ad alte prestazioni.

Rifusione ad arco sotto vuoto (VAR)

Per le applicazioni più esigenti, un lingotto VIM subisce una fase di raffinazione secondaria chiamata VAR. Il lingotto VIM viene utilizzato come un gigantesco elettrodo in una seconda camera a vuoto. Un arco elettrico viene innescato alla base dell'elettrodo, facendolo fondere progressivamente goccia a goccia in uno stampo di rame raffreddato ad acqua sottostante. Questo processo fornisce un livello eccezionale di controllo sulla solidificazione, risultando in un acciaio ancora più pulito con una struttura interna superiore e difetti minimi. Gli acciai prodotti in questo modo sono spesso chiamati "a doppia fusione".

Rifusione elettroscoria (ESR)

Sebbene non sia un processo sotto vuoto, la ESR è un altro comune metodo di raffinazione secondaria utilizzato per produrre acciai puliti. Comporta la rifusione di un lingotto attraverso una scoria fusa altamente reattiva. La scoria purifica l'acciaio mentre si fonde attraverso di essa. Sebbene diversa dalla VAR, raggiunge un obiettivo simile di produzione di materiale ad alta purezza ed è spesso considerata una concorrente della VAR per alcune applicazioni.

Comprendere i compromessi

La scelta di un materiale fuso sotto vuoto è una decisione guidata dall'equilibrio tra requisiti di prestazioni estreme e significative implicazioni di costo.

Il vantaggio: purezza e prestazioni ineguagliabili

Il vantaggio chiave è un drammatico miglioramento delle proprietà meccaniche. Gli acciai fusi sotto vuoto mostrano una vita a fatica, tenacità all'impatto e duttilità superiori. La loro "pulizia" (la quasi assenza di inclusioni) assicura che queste proprietà siano coerenti in tutto il materiale, rendendo le prestazioni altamente prevedibili e affidabili.

Lo svantaggio: costi e complessità significativi

La fusione sotto vuoto è un processo costoso, a basso volume e ad alta intensità energetica. Le attrezzature specializzate, i tempi di lavorazione più lunghi e le rigorose misure di controllo qualità aumentano sostanzialmente il costo finale del materiale rispetto all'acciaio fuso all'aria.

Il risultato: applicazioni critiche e di nicchia

A causa dell'alto costo, gli acciai fusi sotto vuoto sono riservati ad applicazioni in cui il fallimento non è un'opzione. Ciò include carrelli di atterraggio di aeromobili, dischi e pale di turbine in motori a reazione, impianti medicali, cuscinetti in veicoli spaziali e acciai per utensili e stampi ad altissime prestazioni.

Quando specificare l'acciaio fuso sotto vuoto

La scelta del materiale dovrebbe essere dettata interamente dai requisiti di prestazione e dall'ambiente operativo del componente finale.

- Se il tuo obiettivo principale è l'affidabilità estrema e la vita a fatica: specifica un acciaio a doppia fusione (VIM/VAR) per componenti critici come parti strutturali aerospaziali o componenti di motori ad alto numero di giri.

- Se il tuo obiettivo principale sono utensili o cuscinetti ad alte prestazioni: un acciaio VIM o ESR offre un significativo aumento della tenacità e della resistenza all'usura, portando a una maggiore durata e prestazioni più prevedibili.

- Se il tuo obiettivo principale è l'uso strutturale generale o commerciale: l'acciaio fuso all'aria convenzionale fornisce le prestazioni necessarie a una frazione del costo ed è la scelta appropriata per la stragrande maggioranza delle applicazioni.

Comprendendo che la fusione sotto vuoto è un processo di purificazione, puoi prendere una decisione informata, assicurandoti di investire in materiali più costosi solo quando l'applicazione lo richiede veramente.

Tabella riassuntiva:

| Processo | Caratteristica chiave | Beneficio primario | Applicazioni comuni |

|---|---|---|---|

| VIM (Fusione a induzione sotto vuoto) | Fusione primaria sotto vuoto | Rimuove gas e impurità | Acciai per utensili ad alte prestazioni, cuscinetti |

| VAR (Rifusione ad arco sotto vuoto) | Raffinazione secondaria del lingotto VIM | Struttura interna superiore, difetti minimi | Turbine di motori a reazione, parti strutturali aerospaziali |

| ESR (Rifusione elettroscoria) | Rifusione attraverso scoria reattiva | Alta purezza, maggiore pulizia | Componenti critici che richiedono tenacità e affidabilità |

Hai bisogno di materiali ad alta purezza per le tue applicazioni più esigenti? KINTEK è specializzata nella fornitura di attrezzature da laboratorio avanzate e materiali di consumo essenziali per la ricerca e la produzione di acciai fusi sotto vuoto. Che tu stia sviluppando componenti aerospaziali di nuova generazione o impianti medicali, le nostre soluzioni supportano la precisione e l'affidabilità che il tuo lavoro richiede. Contatta i nostri esperti oggi stesso per discutere come possiamo migliorare le capacità del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Fornace a Fusione a Induzione ad Arco Sottovuoto

- Morsetto per vuoto a sgancio rapido in acciaio inossidabile a tre sezioni

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

- Macchina per Stampa a Freddo Sottovuoto per la Preparazione dei Campioni

Domande frequenti

- Cos'è il metodo a induzione sotto vuoto? La fusione di metalli ad alta purezza per leghe avanzate

- Cos'è il VIM in metallurgia? Una guida alla fusione a induzione sotto vuoto per leghe ad alte prestazioni

- Qual è la funzione principale di un forno a induzione sottovuoto? Fondere metalli ad alta purezza con precisione

- Quali sono i vantaggi della fusione a induzione? Ottieni una fusione dei metalli più veloce, più pulita e più controllata

- Come funziona l'induzione nel vuoto? Ottieni la fusione di metalli ultra-puri con VIM